علل خرابی در سازههای بتنی

علت پدید آمدن خرابی بتن و نقص در سازههای بتنی را میتوان به شرح زیر طبقهبندی نمود:

- نقص ساختاری ناشی از خطاها در طراحی، معیارهای بارگذاری، اضافه بار غیر منتظره و …

- نقص ساختاری ناشی از نقص سازه

- خسارت ناشی از آتش سوزی، سیل، زلزله، طوفان و…

- آسیب ناشی از حمله شیمیایی

- آسیب ناشی از محیطهای دریایی

- آسیب ناشی از سایش

- حرکت بتن به دلیل ویژگیهای فیزیکی

- نامناسب بودن کیفیت مواد اولیه

- مناسب نبودن طرح اختلاط

- سفارش بتن از مراکز نامناسب در تولید بتن، حمل و بتن ریزی آن.

- ساخت نامناسب بتن

- مناسب نبودن کیفیت بتن با توجه به کارایی آن

نکته : انتخاب نوع سیمان مناسب برای بتن سازه مورد نظر بسیار ضروری است. سیمان پرتلند معمولی متداولترین سیمان است. ا توجه به مطابقت کیفیت سیمان با مشخصات استاندارد مربوطه، در زمان استفاده، معمولاً مشکلی در رابطه با سیمان پرتلند معمولی وجود ندارد. در مواردی که بتن در معرض محیطهای تهاجمی قرار دارد، ممکن است لازم باشد از سیمان های خاصی مانند سیمان پرتلند مقاوم در برابر سولفات، سیمان سرباره و… استفاده شود.

نکته : استفاده از آب حاوی نمک برای ساخت بتن نیز میتواند باعث خرابی بتن شود. طرح اختلاط بتن را میتوان با استفاده از طیف گستردهای از سنگدانهها انجام داد. استفاده بیش از حد از آب در مخلوط بتن،بزرگترین ضعف در طرح اختلاط است. سایر عوامل موثر بر عملکرد بد بتن عبارتند از: جداشدگی سنگدانهها، بتن ریزی نامناسب، ویبره ناکافی یا بیش از حد بتن در قالبها، کاور ناکافی بتن، عمل آوری نامناسب بتن و … .

نکته : دیتیل مناسب آرماتور، مانند رعایت پوشانندگی مناسب آرماتورها برای بتن ریزی صحیح ضروری است. دیتیل نامناسب منجر به تجمع آرماتورها در قسمتی خاص و در نتیجه ایجاد مشکلاتی در بتن ریزی و متراکم سازی میگردد. حتی اگر بتن قابل اجرا باشد،جزئیات آرماتورها باید بر اساس نحوه بتنریزی و متراکم سازی تعیین شود.

الزامات مهم جهت ترمیم بتن

برای تعیین اینکه آیا بتن معیوب نیاز به تعمیر دارد یا خیر، باید مراحل خاصی را در نظر گرفت و در صورت نیاز به ترمیم، تکنیک و مواد مناسب ترمیم را مشخص نمود. به کارگیری این مراحل ترمیم، موفقیت آمیز بودن ترمیم را تضمین میکند. سازه ها در بازههای زمانی مشخص نیاز به ترمیم و تعمیر دارند. مراحل ترمیم بتن شامل بررسی علت خرابی در بتن، ارزیابی وسعت و شدت خرابی، تشخیص نیازمندی به ترمیم، انتخاب تکنیک و مواد مناسب ترمیم، آماده سازی فرآیند ترمیم، کاربرد تکنیک تعمیر و در نهایت، عمل آوری منطقه ترمیم شده، میباشد. هر کدام از این موارد عبارتند از :

ضرورت ترمیم و تعمیر بتن در اثر خوردگی میلگردهای فولادی تقویت کننده

خوردگی فولاد تقویت کننده و سایر فلزات به کاربرده شده در سازه ها علت اصلی خرابی بتن قید شده است. زمانی که فولاد دچار خوردگی می شود و نیاز به تعمیر بتن وجود دارد، در این شرایط بقایای حاصل از خوردگی دارای حجم بیشتری نسبت به فولاد سالم می باشد. این امر سبب ایجاد انبساط فراوانی میان فولاد و محیط اطراف آن در بتن آسیب دیده می شود. این انبساط باعث ایجاد تنش های کششی در بتن و در نهایت ترک خوردگی بتن، لایه لایه شدن و پوسته شدن بتن می گردد.

کربناتاسیون و ایجاد خرابی در بتن

کربناته شدن در بتن تحت نفوذ گاز دی اکسید کربن به فضای خلل و فرج های بتن حاصل می شود. با نفوذ این گاز در بتن و واکنش آن با هیدروکسید کلسیم به کربنات کلسیم تبدیل می شود. این شرایط اغلب در نماهای بیرونی که در معرض بارندگی و نور خورشید قرار دارند رخ می دهد و خرابی در بتن رخ می دهد.

پدیده انجماد و ذوب و ضرورت ترمیم و تعمیر در بتن

زمانی که آب یخ می زند حدود 9 درصد به حجم آن افزوده می شود. با انجماد آب در بتن منافذ موجود در آن تحت فشار شدیدی قرار می گیرند. در صورتی که فشار حاصل از این فرایند از مقاومت کششی بتن بیشتر باشد این امر سبب ایجاد شکاف در این منافذ خواهد شد. سیکل های متوالی انجماد، ذوب، فشارهای قلیایی– سنگدانه می تواند در نهایت سبب ترک خوردگی، پوسته شدن و حتی خرد شدن بتن شود.

پوسته پوسته شدن ناشی از مواد یخ زدا

استفاده از مواد یخ زدا مانند کلرید سدیم برای کنترل خسارات ناشی از برف و یخ خود می تواند سبب تشدید خسارات ناشی از این پدیده ها شود. استفاده از این مواد سبب تجمع فشارهای اسمزی و هیدرولیکی و تشدید شدت این فشارها در بتن می شود. این میزان فشار حتی از فشار ناشی از یخ زدگی آب در بتن نیز می تواند بیشتر باشد و سبب تشدید خسارات ناشی از این فرایندها گردد.

در این زمان نیاز به ترمیم و تعمیر بتن الزامی می باشد علاوه بر این از آنجا که نمک رطوبت را جذب می نماید بتن را بیشتر اشباع نگه می دارد. این امر سبب می شود تا پتانسیل تخریب ناشی از یخ زدگی و ذوب افزایش یابد. با این حال در صورتی که بتن به درستی هوادهی شده باشد قادر به مقاومت طولانی در برابر فشارهای ناشی از یخ زدگی می باشد.

حمله شیمیایی و دلایل نیاز به ترمیم و تعمیر بتن

بتن اغلب در برابر شرایط جوی مختلف، آب، خاک و حتی قرار گرفتن در معرض انواع مواد شیمیایی مقاومت خوبی را از خود نشان می دهد. با این حال برخی از محلول های شیمیایی حتی با کیفیت ترین بتن را نیز تخریب می نماید. برای مثال بتن سیمانی پرتلند مقاومت خوبی در برابر اسیدها از خود نشان نمی دهد. به طور کلی هیچ گونه بتنی در شرایطی که در معرض محیط با اسیدیته (PH) 3 و یا کمتر قرار گیرد قادر به مقاومت نمی باشد و تخریب می شود. با این حال اغلب بتن ها قادر به تحمل اسیدهای ضعیف می باشند. در ادامه برای آشنایی بیشتر با خوردگی بر اساس واکنش های شیمیایی و اصطلاح سرطان بتن مطالعه مقاله “خوردگی بتن و روشهای پیشگیری از آن” را پیشنهاد می کنیم.

تخریب بتن بعلت واکنش قلیایی-سنگدانه

در اکثر بتن ها سنگدانه ها کم و بیش از نظر شیمیایی خنثی هستند. با این حال برخی از سنگدانه ها با هیدروکسیدهای موجود در بتن واکنش نشان می دهند و طی چند سال سبب انبساط و ترک خوردگی در بتن می شوند. این واکنش دارای دو شکل واکنش قلیایی – سیلیس و واکنش قلیایی کربنات می باشد، البته واکنش قلیایی-سیلیس به دلیل واکنش پذیری بالای سنگدانه های حاوی مواد سیلیکاتی بسیار رایج تر می باشد.

سایش – فرسایش

سایش زمانی رخ می دهد که سطح بتن در برابر نیروهای حاصل از اصطکاک و مالش مقاومت نماید. با ساییدگی سطح بیرونی بتن سنگدانه های ریز و درشت نمایان می شوند. در نتیجه نیرو های حاصل از سایش و ضربه سبب تخریب بتن می شود. مدت زمان وقوع این حادثه به استحکام و سختی بافت سنگدانه ای بتن مربوط می باشد.

تاثیر وسایل نقلیه بر خرابی بتن

گاهی ساییدگی در کف و روسازی بتن در اثر عملیات تولید و در نتیجه ی تردد وسایل نقلیه به وجود می آید. در این شرایط نیاز به ترمیم و تعمیر بتن دیده خواهد شد. بتن به کار رفته در برخی از اماکن صنعتی در اثر تردد وسایل نقلیه سنگین و عبور چرخ های فولادی و لاستیکی تحت ساییدگی قرار می گیرند که این امر سبب ایجاد شیارهای قابل توجهی در سطوح آنها می شود.

آتش و گرما سبب به وجود آمدن نیاز به ترمیم و تعمیر بتن می شود

بتن قالب در تمام رنج های حرارتی مقاومت قابل توجهی نشان می دهد اما در شرایط آتش سوزی و دماهای بسیار بالا می تواند مقاومت و سختی خود را از دست بدهد. در این شرایط ترمیم و تعمیر بتن بسیار مهم می باشد.

ترک خوردگی ناشی از انقباض پلاستیک

زمانی که آب در سطح بتن تازه قرار می گیرد سریع تر تبخیر می شود، در نهایت با آب تخلیه شده دوباره جایگزین می شود و این امر سبب می شود تا سطح بتن منقبض گردد. در لایه های زیری به دلایل محدودیت به وجود آمده ناشی از خشک شدن سبب ایجاد تنش های کششی می شود که این امر منجر به ایجاد ترک هایی با عمق های مختلف در بتن و در نهایت آسیب و خرابی بتن می شود.

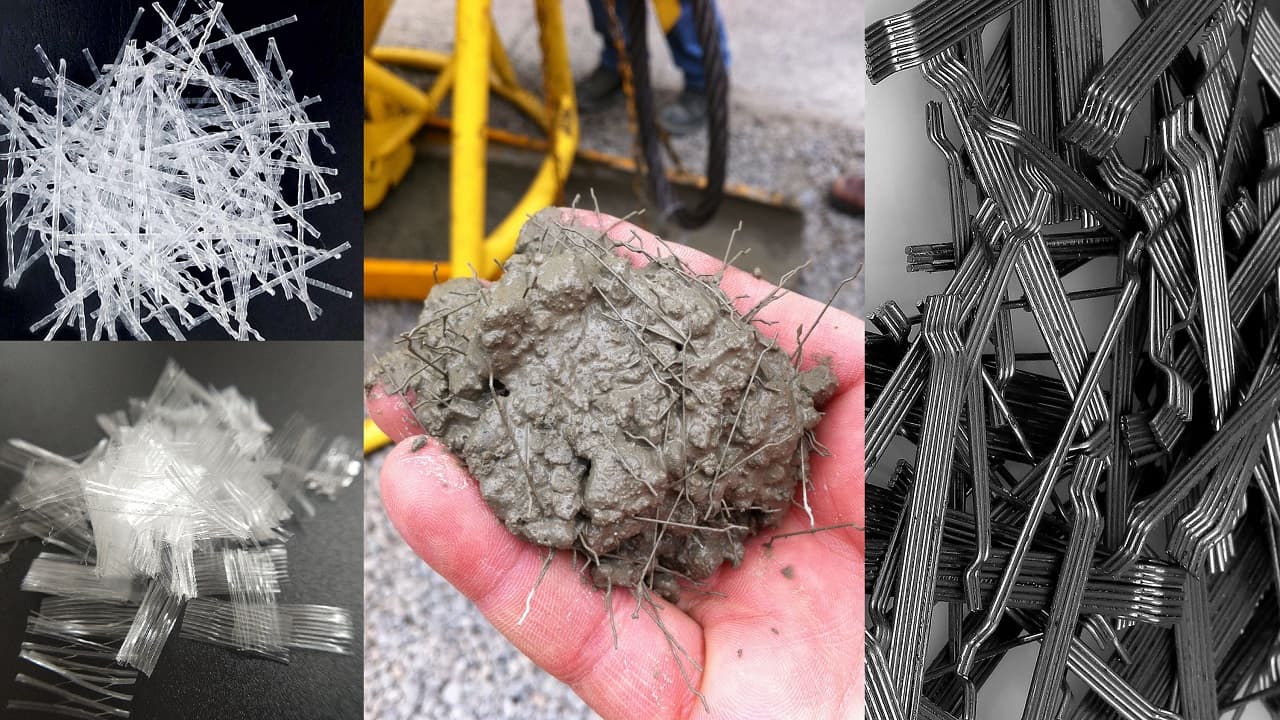

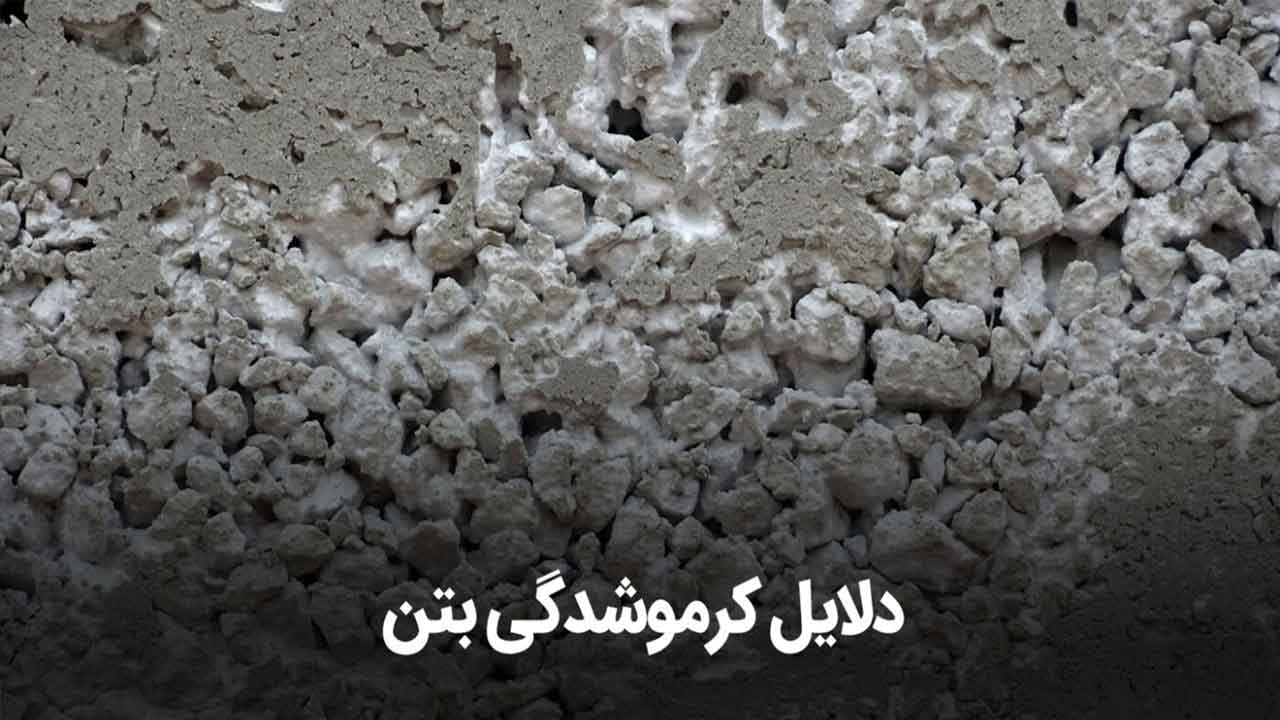

کرمو شدن بتن (شن نما شدن)

تخریب بتن از نوع حالت کرمو شدگی بتن زمانی اتفاق می افتد که ملات نتواند فضای بین سنگدانه های درشت را پر کند. تقویت تراکم، جداسازی و یا کمبود دانه های ریز می تواند سبب ایجاد این حالت در بتن شود. وجود لرزش در هنگام بتن ریزی ممکن است سبب کاهش این مشکل در بتن شود. با افزایش قابلیت جریان پذیری در بتن به جلوگیری از این حالت کمک می نماییم.

آسیب وارده بر بتن بعلت درز (اتصال) سرد

وجود اتصالات سرد ناشی از تاخیر در قرار دادن ادوات و سایر مصالح ترمیم بتن سبب جلوگیری از اتحاد مواد دو لایه متوالی می شود. در این حالت اغلب شاهد خطوط قابل توجهی در بتن هستیم که نشانه وجود درزها می باشد. علت اصلی این امر را می توان در این یافت که یک لایه بتن قبل از قرار دادن لایه بعدی سخت شده است.

پیشنهاد برای مطالعه

نحوه رسیدگی به خسارات بتن و لزوم ترمیم و تعمیر بتن

اکثرا نیاز به ترمیم و تعمیر بتن و خسارت کم را در اسرع وقت و با کمترین زمان و هزینه می توان مرتفع نمود. برای اطمینان از اجرای ایمن، با استاندارد بالا و کسب نتایجی دقیق و پایدار توصیه می شود فرایند هفت مرحله ای ساده ای را دنبال نمایید.

رعایت این موارد در فرایند ترمیم و تعمیر بتن بسیار مهم است. استفاده از محصولات ترمیم بتن با کیفیت مانند ملات ترمیم کننده پلیمری بتن و ملات ترمیم کننده پلیمری نیز جهت اطمینان از نتایج اجرایی در پایان کار نیز حائز اهمیت است. در ابتدای همه پروژه ها مطمئن شوید که از آب شیرین و آشامیدنی سالم استفاده می نمایید. از تمیز بودن و نگهداری اصولی از ابزار اطمینان حاصل نمایید. تنها زمانی اقدام به اجرای پروژه نمایید که توسط مهندس ناظر فرایند تایید شده است. هرگز مخلوط بتن را با مواد شیمیایی دیگر ترکیب نکنید. زمانی که از مواد دیگر در بتن و روش های ترمیم بتن استفاده می نمایید مخلوط را با مقدار بیشتری آب ترکیب نمایید و در زیر نور خورشید قرار دهید.

مرحله اول: آماده سازی بستر منطقه تعمیر بتن برای فرایند ترمیم و تعمیر بتن

برای سهولت در فرایند ترمیم و تعمیر بتن در ابتدا قسمت های معیوب بتن را علامت گذاری نمایید. سپس اقدام به لایه برداری از قسمت های آسیب دیده نمایید. برای تعمیر قطعات آسیب دیده ی کوچک استفاده از یک چکش و مته حفاری (اسکنه) کافی می باشد. برای رفع آسیب های بزرگتر از مته چکشی استفاده کنید. برای ترمیم و تعمیر قطعات بسیار بزرگ بتن که تخریب شده اند استفاده از جت آب با فشار بالا توصیه می شود.

بتن را به عمق 155 میلی متر از پشت میله های اصلی بردارید. برای جلوگیری از زیر برش (زیر بری) هر طرف را به اندازه 90 درجه برش دهید. برای کاهش جداشدگی در اطراف لبه ها حداکثر 135 درجه برش بزنید. قبل از ادامه کار از سالم بودن و عدم حضور مواد شل در بتن اطمینان حاصل نمایید. در صورت وجود هرگونه ترک در بستر فورا به سرپرست پروژه اطلاع رسانی نمایید.

مرحله دوم: تقویت و آماده سازی

تمام ادوات اتصال، ملات، زنگ زدگی و هر ماده ی سست دیگری را از بتن حذف نمایید. سه روش برای این منظور وجود دارد که به شرح زیر می باشد، وجود این روش ها در جهت ترمیم و تعمیر بتن و رفع خسارات در آن می باشد.

استفاده از برس سیمی و ابزارهای دستی و برقی:

این تکنیک تنها در بتن های گازدار (بتن هوادار) و در شرایط فشار های محیطی که در آن ها از روش های 2 و 3 نمی توان استفاده نمود قابل اجرا می باشد.

تمیز کردن پاششی (سایشی):

در صورت وجود کلرید، تقویت کننده باید پس از آن با آب تمیز شود.

آب پر فشار:

فشار آب باید حداقل 1100 بار باشد.

مرحله سوم: تقویت و حفاظت در برابر خوردگی

دو لایه محافظ در برابر خوردگی (زینک ریچ اپوکسی) به ضخامت 1 میلی متر در دو لایه ایجاد می نماید. قبل از اعمال لایه دوم اجازه دهید تا لایه اول سفت شود و خود را بگیرد. قبل از استفاده از مصالح ترمیم بتن برای کنترل خرابی بتن اجازه دهید تا محیط کاملا خشک شود. برای محافظت در برابر خوردگی می توان از اسپری در کاربردهای وسیع و یا برس در کاربردهای کوچک استفاده نمود. در این فرایند از دو برس برای اطمینان از انجام دقیق پروژه استفاده نمایید.

مرحله چهارم: باندینگ پرایمر (در صورت مشخص شدن)

قبل از شروع کار بستر را کاملا غرقاب نمایید سپس آب اضافی در محیط را کاملا بزدایید. برای این منظور در محیط های کوچک از اسفنج و در محیط های بزرگ از پمپ هوا استفاده نمایید. برای اعمال پرایمر از برس یا تفنگ قیف استفاده نمایید. حتما تفنگ را از زوایای مختلف روی سطح قرار دهید تا از اعمال یکنواخت پروسه اطمینان کسب نمایید.

مرحله پنجم: برنامه ترمیم و تعمیر بتن تخریب شده

اگر پرایمر باندینگ اعمال نشده است زیر لایه را طبق دستورالعمل چهار خیس نمایید. برای ترمیم و تعمیر بتن به روش دستی ترمیم کننده بتن را با استفاده از ماله و یا به کمک دست در محل ترمیم فشار دهید. اگر عمق استفاده از حداکثر ضخامت توصیه شده توسط محصول بیشتر شد لایه دوم را زمانی که لایه اول خشک شد اعمال نمایید. سطح را با پروفیل بپوشانید و با ماله آن را یکدست نمایید. برای کسب نتیجه بهتر از ماله چوبی یا PVC استفاده نمایید. از پر شدن فضای خالی پشت میلگردها و آرماتورها اطمینان حاصل نمایید. در صورت نیاز به لایه دوم سطح کار نباید خیلی صاف و یکدست باشد.

مرحله ششم: صاف کردن ملات

برای آماده سازی سطح را با آب مرطوب و تمیز نمایید. ملات را با استفاده از ماله دندانه دار صاف کنید و حرکت خود را به صورت عمودی انجام دهید. ماله باید با زاویه 45 درجه نسبت به سطح قرار بگیرد. بعد از خشک شدن لایه اول باید لایه دوم را اعمال کنید. بعد از سفت شدن محصول ( بین 25 دقیقه تا 4 ساعت طول می کشد) سطح را با کمک ماله چوبی کاملا صاف نمایید.

مرحله هفتم: پس از اجرای تمام مراحل

بعد از انجام کیورینگ ترمیم و تعمیر بتن، از آن در برابر یخ زدگی، باد، باران و خورشید محافظت می نماید. برای جلوگیری از ترک خوردن سطح در اسرع وقت پس از اجرا استفاده شود. در صورتی که لایه ی بعدی اعمال نمی شود، می توانید از ملات های ترمیمی تایید شده برای جلوگیری از خرابی بتن به جای آن ها استفاده نمایید.

الزامات مهم جهت ترمیم بتن

برای تعیین اینکه آیا بتن معیوب نیاز به تعمیر دارد یا خیر، باید مراحل خاصی را در نظر گرفت و در صورت نیاز به ترمیم، تکنیک و مواد مناسب ترمیم را مشخص نمود. به کارگیری این مراحل ترمیم، موفقیت آمیز بودن ترمیم را تضمین میکند. سازه ها در بازههای زمانی مشخص نیاز به ترمیم و تعمیر دارند. مراحل ترمیم بتن شامل بررسی علت خرابی در بتن، ارزیابی وسعت و شدت خرابی، تشخیص نیازمندی به ترمیم، انتخاب تکنیک و مواد مناسب ترمیم، آماده سازی فرآیند ترمیم، کاربرد تکنیک تعمیر و در نهایت، عمل آوری منطقه ترمیم شده، میباشد. هر کدام از این موارد عبارتند از :

تعیین علل خرابی در بتن

تعیین علل پدید آمدن خرابی در بتن، باید به درستی انجام شود تا بتوان مشکل را به خوبی برطرف نمود. اگر علت خرابی، تا حد زیادی از بین برود یا کاهش یابد، سازه دوام بیشتری خواهد داشت و بدون نیاز به نگهداری،عمر طولانیتری نیز خواهد داشت. با این حال، اگر عامل به وجود آورنده خرابیهای بتن به درستی ارزیابی ، تشخیص و برطرف نگردد، همان علل خرابی بتن نیز میتواند در آینده تکرار شود و ممکن است منجر به اتلاف پول و زحمات شود. باید دانست که بیش از یک یا چند عامل ممکن است در خرابی بتن مورد بررسی،دخیل باشند. در این مورد، همه عوامل باید مورد توجه قرار گیرند. در غیر این صورت هدف از تعمیر برآورده نمیشود. عوامل که ممکن است، بر دوام و یکپارچگی سازههای بتنی تأثیر منفی بگذارند عبارتند از: آب و هوای نامناسب، کاویتاسیون، سایش، خوردگی آرماتور، حملات شیمیایی، کربناسیون، ترک، نقص در طراحی و ساخت، سن زیاد سازه و…

نکته : اگر علت آسیب، ماهیت تکرار داشته باشد، در ترمیم سازه باید مد نظر قرار بگیرد. و اما اگر علت خرابی بتن، یک رویداد بدون تکرار و اتفاقی باشد، میتوان از آن چشم پوشی کرد.

ارزیابی میزان خسارت ناشی از آسیب بتن

ارزیابی میزان آسیب بتن، به درک نمودن نوع خرابی و تأثیر آن بر عمر و کاربری سازه کمک میکند. اگر میزان آسیب بتن مشخص باشد، میتوان به راحتی با ارزیابی این که آیا بتن سازه، نیاز به تعویض یا ترمیم دارد و یا ندارد،تصمیم درستی را اتخاذ نمود.همچنین ارزیابی میزان خسارت در بتن، به اقدامات پیشگیرانه برای جلوگیری از خسارت در آینده نیز کمک میکند. میزان ارزیابی خسارت بتن شامل تعیین میزان تخریب بتن و تأثیر این خرابی بر عمر مفید سازه است.(یعنی اینکه چقدر بتن مقاومت یا ظرفیت حمل بار خود را طی این آسیبها از دست داده است).

آزمایش صدای بتن

آزمایش صدای بتن، یک روش معمول برای تعیین میزان آسیب در بتن است. اگر این روش با بازرسی بصری ترکیب شود و توسط یک مهندس مجرب انجام شود، در بسیاری از موارد، ارزیابی صحیحی از خرابی را ارائه میدهد. در این آزمایش،با استفاده از چکش به سطح بتن ضربه اعمال میشود. صدای توخالی نشانه بتن لایه لایه شده یا جدا شده است. مقاومت بتن را میتوان در حین ارزیابی میزان آسیب ناشی از ضربات چکش تعیین نمود. مقاومت بالای بتن باعث میشود چکش برگشت کند. مقاومت کم بتن با ضربات مبهم و برگشت کم چکش همراه است.

نکته : ارزیابی میزان آسیب بتن نیز ممکن است با سایر آزمایشات غیر مخرب انجام شود.

تشخیص نیازمندی بتن به ترمیم

تعمیر اعضای سازه بتنی به هزینه و زمان نیاز دارد. به همین دلیل خرابی باید ارزیابی شود و مشخص گردد که نیازمند ترمیم هست یا نه. در صورتی که بتن آسیب دیده، بر ایمنی و قابلیت کارکرد سازه تأثیر بگذارد و یا خرابی به سرعت گسترش یابد، باید روند ترمیم آن سریعا آغاز شود. با این حال، اگر آسیبهای بتنی با سرعت کم پیشرفت کنند و شدید نباشند (در مراحل اولیه تشخیص داده شوند)، میتوان از روشهای جایگزین برای کند کردن پیشرفت خرابی استفاده نمود.

انتخاب روش ترمیم بتن

خرابی بتن ممکن است به دلیل خوردگی، خرابی سازه، نفوذ آب، فعالیت لرزهای یا دلایل متعدد دیگر رخ دهد. انتخاب استراتژی ترمیم مناسب، بر اساس علت اصلی خرابی بتن،میتواند عملکرد کلی یک سازه را به میزان قابل توجهی بهبود بخشد.در نتیجه، پس از کسب اطلاعات کافی در مورد منطقه آسیب دیده، اندازه و شدت آن، مدت زمان انجام تعمیر، میتوان روشهای مناسب اقتصادی و موفقی را در رابطه با مواد تعمیر و روش تعمیر انتخاب نمود. در ادامه همچنین می توانید برای آشنایی بیشتر با دیگر روش ها و راهکارها برای ترمیم بتن برای جلوگیری از خوردگی بتن مطالعه مقاله “بهترین راهکار برای جلوگیری از خوردگی بتن و خوردگی آرماتور” را پیشنهاد می کنیم.

پیشنهاد برای مطالعه

تاثیر ترک ها بر سازه های بتنی و ارائه راه حل برای ترمیم ترک بتن