بررسی تأثیر عیار سیمان و نسبت C/W در مقاومت کششی، فشاری و جذب آب بتن مورداستفاده در کفپوشهای بتنی

۱. معرفی کفپوش بتنی

استفاده از کفپوشهای بتنی با روش تولید خشک، تحت پرس و ویبرهی بالا، محبوبیت بیشازحدی بین کارفرمایان، مهندسین مشاور و پیمانکاران پیداکرده است. کیفیت بالا، تنوع در طرح، صرفه اقتصادی و دوام ازجمله خصوصیاتی است که توجه به این نوع روسازی را روزبهروز افزایش میدهد.

به همین دلیل استفاده از مخلوطهای بتنی باکیفیت بالا و سازگار با این نوع روش تولید، امری اجتنابناپذیر هست. در این مقاله سعی در اصلاح طرح اختلاط پایه و بررسی برگ خریدهای مؤثر بر کیفیت این نوع بتنها گردیده است و مهمترین فاکتور در کاهش یا افزایش فاکتور سایش و جذب آب بتنهای مورداستفاده در کفپوشهای بتنی، مقدار عیار سیمان معرفیشده است و همچنین فاکتور چگالی یکی از مهمترین فاکتورها جهت تخمین خصوصیات بتنهای تولیدی بوده که میتواند بهراحتی بازگوی کیفیت بتنهای تولیدشده باشد.

کفپوشهای بتنی ازجمله پوششهای جدیدی هستند که امروزه در سراسر دنیا مورداستفاده قرار میگیرند. تنوع رنگ، مدل، دوام، قیمت پایین و سهولت اجرای این نوع پوشش بتنی باعث توجه بیشازپیش مشاوران و پیمانکاران به استفاده از این سیستم جدید روسازی شده است. در کشور ما نیز رشد و توسعهی کفپوشهای بتنی چند سالی است که آغازشده و در پی آن کارخانههای تولیدی این محصول پا به عرصهی ظهور گذاشتهاند. کیفیت بالای این نوع بتن تولیدی، به خاطر سیستم تولید آن یعنی پرس و ویبرهی بالا هست چون میتواند آب زائد موجود در بتنهای عادی که موجب ضعف آنها در شرایط بد آب و هوایی گردد را حذف نماید.

در این شرایط تولید بتنی مرغوب با داشتن دانسیتهی بالا و دانهبندی مناسب امری بسیار تخصصی هست، بهطوریکه رعایت نکردن کوچکترین نکات موجود در طرح اختلاط سبب بروز مشکلاتی بزرگ و افزایش میزان زائدات کارخانه میشود. ازاینرو باید طرح اختلاطی را به دست آورد که بتواند تمامی نیازها و فاکتورهای مشخصشده در آئیننامههای بتن را برآورده سازد و به خاطر شرایط و نوع تولید تا بتوان در این نوع دستگاههای خاص، قطعهای موردقبول تولید کرد.

۲. فرآیند و نحوهی تولید کفپوش

ابتدا سنگدانههای موردنیاز برای ساخت کفپوشهای بتنی، توسط سرندی که در قسمت دپوی سنگدانهها وجود دارد، دانهبندی شده و ۳ نوع سنگدانه با اندازههای خاص جهت استفاده در بتن زیره و رویه محیا میگردد.

بتن رویه با استفاده از ماسهای با دانهبندی ۰-۳ میلیمتر که حاصل از سنگشکن موجود در سایت و بتن زیره از اختلاط ماسهی رودخانهای با سنگدانههایی با اندازهی ۳-۷ و ۷-۱۵ میلیمتر ساخته میشود. پس از توزین سنگدانهها توسط ترازوهای دیجیتال و انتقال آنها به قسمت بچینگ و اختلاط آنها با سیمان و آب، بتن مطلوب به قسمت تولید کفپوش منتقل میگردد. لازم به ذکر است که بتن تولیدی در این قسمت بهقدری خشک است که میزان درجه روانی آن را باید با آزمایش وی بی تشخیص داد

پس از انتقال ۲ نوع بتن به دستگاه تولید کفپوش، بتن قالبگیری شده و تحتفشار و ویبرهی بالا تا رسیدن به ضخامت موردنیاز متراکم میگردد که در شکل ۱ بدان اشارهشده است. پسازاین مرحله کفپوش های تولیدشده بلافاصله توسط لیفتراکهای مخصوص، بدون هیچ ارتعاش و جابجای کفپوش های ناگهانی به سالن بخار منتقل و در آنجا تا ۲۴ ساعت بخار دهی میشوند.

پس از ۲۴ ساعت بخار دهی بتنها به قسمت آبدهی منتقل و تا زمان رسیدن به درجهی بلوغ که قبلاً با توجه به نوع سیمان و شرایط محیطی محاسبهشده است، آب دهی میشوند. پس از سپری شدن این زمان قطعات تولیدی بستهبندی و به محوطهی کارخانه منتقل و ازآنجا بارگیری و حمل میگردند.لازم به ذکر است که کلیهی مراحل تولید از قبیل دانهبندی، توزین، میکس، پرس و ویبره با دستگاههای تمام دیجیتال و بدون دخالت خطای انسانی صورت می گیرد.

۳. برنامهی آزمایشگاهی

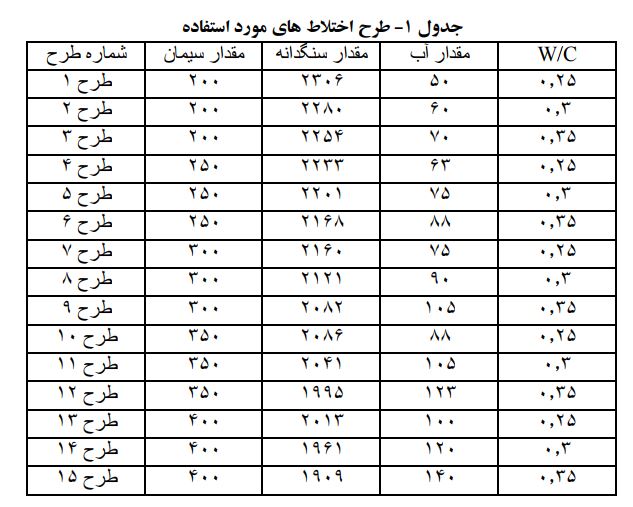

برای به دست آوردن تأثیر فاکتورهای مؤثر در کسب مقاومتهای سایشی، خمشی و غیره ۱۵ طرح اختلاط با ۵ عیار سیمان و ۳ نسبت آب به سیمان متفاوت طبق جدول ۱ طراحی و اجرا شد. بتنهای تولیدی در قالب کفپوش ۳۰*۳۰*۶ سانتیمتر تولید و در سنین ۷، ۱۴ و ۲۸ روزگی مورد آزمایش قرار گرفتند.

لازم به ذکر است که با توجه به ویبره و فشار (پرس) که هنگام تولید متوجه تولیدات میشود تعدادی از نمونههای تولیدشده به خاطر افزایش یا کاهش مقدار آب دارای مشکل کرمو شدگی و نا زیبایی و یا عدم قالبگیری شدهاند. درنتیجه از طرحهای ۹، ۱۱، ۱۲، ۱۴ و ۱۵ نمونهای به دست نیامد.

1-3-سیمان

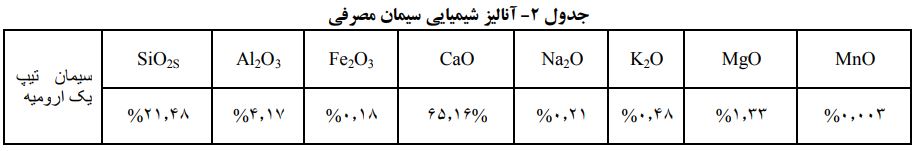

سیمان مصرفی از نوع سیمان پرتلند تیپ ۱ ارومیه با چگالی دانهای ۳٫۱ است علت این انتخاب وجود این سیمان به میزان زیاد و همچنین عدم نیاز به خواص ویژهای است که در انواع دیگر سیمان وجود دارد. در جدول ۲ آنالیز شیمیایی این نوع سیمان آورده شده است.

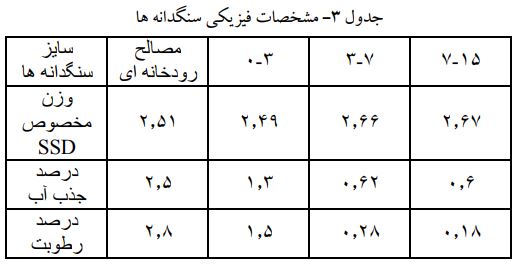

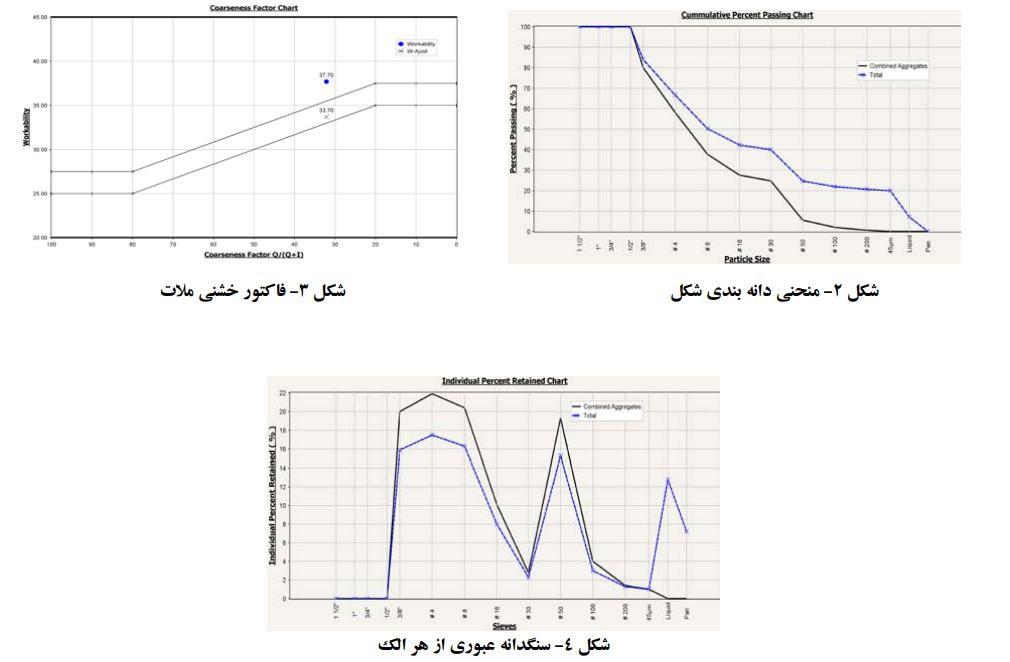

2-3-سنگدانه مصرفی

سنگدانهی مصرفی از نوع مصالح بومی منطقه و با مشخصات فیزیکی ذکرشده در جدول ۳ هست. لازم به ذکر است که سنگدانههای مصرفی از نوع کوهی شکسته و ماسه موجود رودخانهای هست که در شکل ۲، منحی دانهبندی و در شکل ۳، فاکتور خشنی ملات جهت نشان دادن نحوهی به دست آوردن بهترین تراکم و عدم کرمو شدگی بتن و در شکل ۴، منحنی سنگدانهی عبوری از هر الک نشان دادهشده است.

۳–۳-آب

آب مصرفی در طرح اختلاطها آب چاه شهرک صنعتی فاز ۳ ارومیه هست که پس از سختی شکنی و فیلترینگ در واحد سختی گیری کارخانه مورداستفاده قرار میگیرد.

4-3-طرح اختلاط

طرح اختلاط بتن و آزمایشها صورت گرفته بر روی سنگدانهها و بتن تازه و سخت شده مطابق الزامات آییننامههای ۲۰۰ و یازدهACI.۲-۹۸, ASTM Cسیصد و سیC, Cپانصد و ۶۷, ۱۲۰۲-Cنود و ۷, Cصد و ۹۲, ۶۴۲ صورت پذیرفته است، برای تست قطعات بتنی هم از مکعبهای ۱۵ سانتیمتری و هم از کفپوشهای تولیدشده که در تمامی طرحها یکسان بودند استفادهشده است. کلیه قطعات پس از تولید به سالن بخار انتقال و پس از سپری شدن ۲۴ ساعت در اتاق بخار به آزمایشگاه موجود در کارخانه منتقل و تا رسیدن زمان معیین تست در آب با دمای ثابت ۲۴ درجه نگهداری شدهاند.

۴. آزمایشها

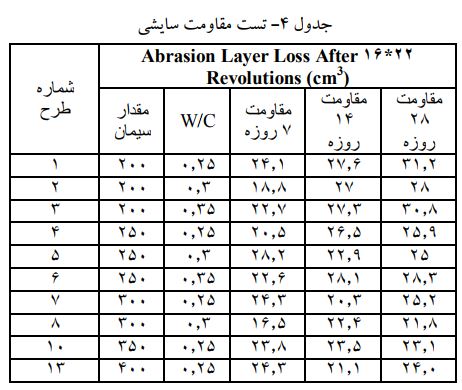

1-4-مقاومت سایشی

مقاومت سایشی کفپوشهای بتنی در روزهای ۷، ۱۴ و ۲۸ روزگی تست شدهاند. در هر سن مشخص ۲ نمونه مکعبی به ابعاد ۷ سانتیمتر از کفپوشهای بتنی کرگیری شده و نمونهها بعد از قرار گرفتن در اون با درجه حرارت ۱۱۰ درجه سانتیگراد و به مدت ۲۴ ساعت مورد آزمایش قرار گرفتند. روش تست مقاومت سایشی نمونهها به روش بوهم و با استاندارد TS ۲۸۲۴ صورت پذیرفت.

در این آزمایش نمونههای مکعبی، همانند شکل شماره ۵ به دستگاه که دارای صفحهی دواری است فیکس و بار ۲۹۴ نیوتنی بهصورت عمودی بر روی نمونهها وارد میگردد. همچنین مقدار ۲۰ گرم گرد استاندارد مخصوص آزمایش سایش روی صفحهی مدور جهت انجام آزمایش پاشیده میشود.

پس از هر ۲۲ بار سیکل چرخش، نمونهی در حال آزمایش تمیز و با چرخش ۹۰ درجهای سطح دیگر مورد سایش قرار میگیرد دوباره مراحل فوق با پاشیدن مجدد ۲۰ گرم گرد مخصوص صورت میگیرد. پس از هر ۴*۲۲ بار وزن مشخص نمونه اندازهگیری و ضخامت قطعات در ۳نقطهی متفاوت مورداندازهگیری قرار میگردد. با توجه به استاندارد ۲۸۲۰ و چهارTS تعداد سیکلها تا ۳۲*۲۲ نیز بالا میرود ولی آنچه در این مقاله بررسی میگردد ۱۶*۲۲ است که نتایج آن در جدول شماره ۴ آورده شده است.

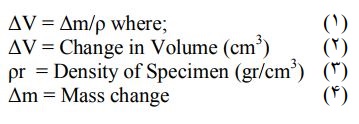

با توجه به همین استاندارد باید جمع کل سایش کمتر از ۱۵ سانتیمتر مکعب برای ۵۰ سانتیمتر مربع مساحت سایش یافته باشد. مقدار حجم سایش یافته با توجه به فرمولهای زیر کنترل میگردد.

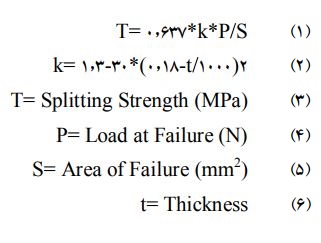

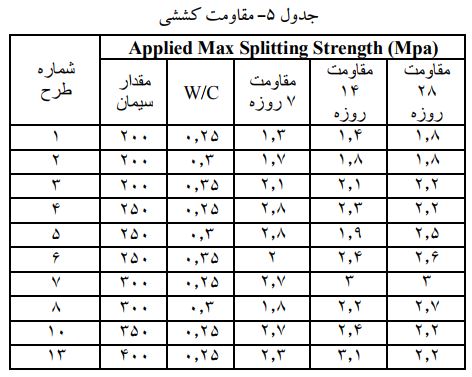

2-4-مقاومت کششی

انجام تست مقاومت کششی روی قطعات بتنی تولیدشده در سنین ۷، ۱۴ و ۲۸ روزگی صورت گرفت و در هر سن ۶ قطعه مورد آزمایش قرار گرفت.

نمونهها در دستگاه مقاومت کششی مورد آزمایش قرار گرفتند، روش آزمایش بهگونهای بود که بار بهصورت عمودی و در وسط قطعات وارد و از بالا و پایین وارد میشد. نتایج آزمایشات در جدول شماره ۵ نوشتهشده است. نحوهی محاسبهی مقاومت کششی بدین شکل محاسبه گشت:

3-4-جذب آب و مقاومت فشاری

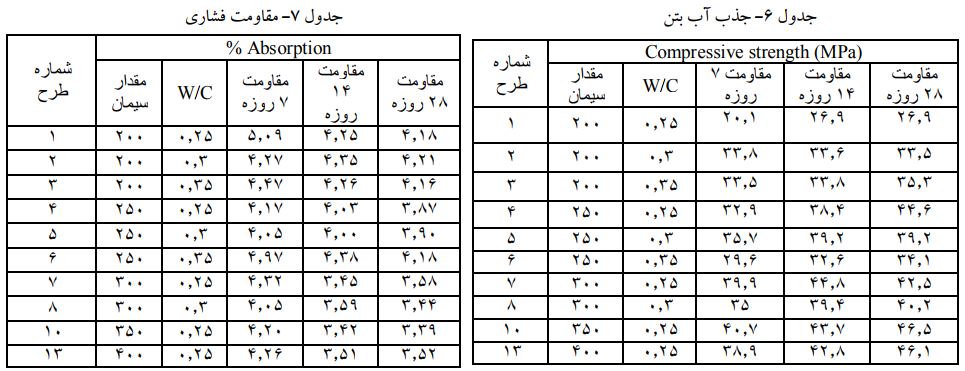

همچنین سایر نمودارهای مربوط به جذب آب و مقاومتهای فشاری به ترتیب در جداول ۶ و ۷ نوشتهشده است.

۵. نمونهها

برای به دست آوردن روابط بین متغیرها و چگونگی ارتباط آنها با یکدیگر، به تأثیر عیار سیمان بر روی مقاومتهای فشاری، سایشی، کششی و جذب آب پرداخته میشود. در شکل شماره ۶ که مربوط به رابطهی بین عیار سیمان و مقاومت فشاری میباشد، در نسبت آب به سیمان ۲۰٫۰۵ وقتی عیار سیمان از ۲۰۰ به ۲۵۰ میل میکند مقاومت فشاری با سرعت بالایی تغییر میکنند. بعد از عیار ۲۵۰، با افزایش مقدار سیمان تغییر مقاومتها کوچک خواهد بود؛ که کمترین آن در عیار ۳۰۰ هست.

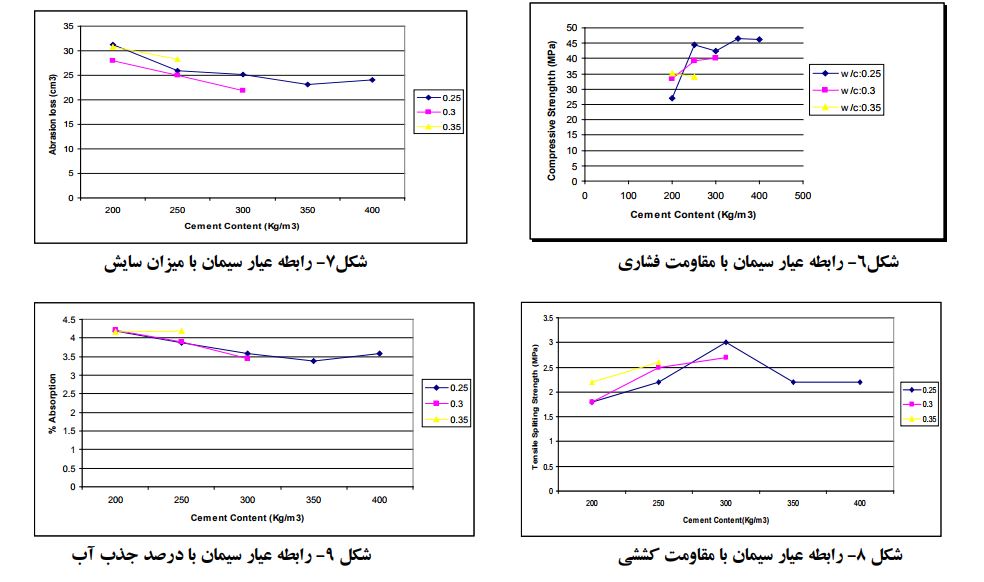

این نشان میدهد که برای هر نسبت آب به سیمان پس از رسیدن به بهترین حالت، افزایش مقدار سیمان غیرضروری هست. همین حالت برای نسبتهای آب به سیمان ۰٫۳ نیز صادق است. همچنین میتوان بهوضوح تأثیر مستقیم نسبت C/W را در افزایش مقاومت دید. در شکل شماره ۷ که ارتباط بین میزان عیار سیمان و ضریب سایشی را نشان میدهد میتوان نتیجه گرفت که با افزایش عیار سیمان مقدار سایش نیز کاهش مییابد. همچنین از نمودار میتوان به این نتیجه دستیافت که برای عیار ۲۰۰ با افزایش نسبت آب به سیمان از ۲۵ به ۰٫۳ از مقدار سایش کاسته میشود این امر برای مقدارهای ۲۵۰ و ۳۰۰ نیز صادق است ولی هنگامیکه نسبت آب به سیمان از ۰٫۳ به ۳۰٫۰۵ افزایش مییابد به مقدار سایش برای هر ۲ عیار ۲۰۰ و ۲۵۰ نیز افزوده میشود.

همچنین همانگونه که مشاهده میشود در شکل شماره ۸ ارتباط مستقیم افزایش مقاومت کششی را با افزایش عیار سیمان در نسبتهای مختلف C/W مشاهده نمود. البته برای نسبت آب به سیمان ۲۰٫۰۵ بعد از عیار ۳۰۰ با افزایش سیمان، مقاومت کششی با افت ناگهانی روبرو میشود. کاهش درصد جذب آب نیز با افزایش میزان عیار سیمان صورت میگیرد. همانگونه که از شکل شماره ۹ نیز نتیجهگیری میشود، این روند برای تمامی نسبتهای آب به سیمان صادق است ولی برای نسبت آب به سیمان ۲۰٫۰۵ با افزایش میزان سیمان بعد از عیار ۳۵۰، درصد جذب نرخ صعودی به خود میگیرد.

۶. نتیجهگیری

- همیشه افزایش سیمان باعث بهبود کیفیت و مقاومت نمیشود. برای به دست آوردن بتن با مقاومتهای موردنظر باید بهینهترین میزان عیار سیمان و نسبت C/W را پیدا نمود

- مهمترین فاکتور در کاهش یا افزایش فاکتور سایش و جذب آب بتنهای مورداستفاده در کفپوش های بتنی، مقدار عیار سیمان هست. بهگونهای که در ۱ مقدار ثابت نسبت آب به سیمان، با افزایش سیمان، درصد جذب آب و همچنین وزن ازدسترفتهی ناشی از سایش کاهش مییابد.

- افزایش مقاومت فشاری با کاهش درصد ضریب سایش رابطهی مستقیمی دارد بهگونهای که با افزایش میزان مقاومت، درصد کاهش حجم ناشی از سایشیها کاهش مییابد

- کفپوش های بتنی باید توسط دولایهی متفاوت بتنی ساخته شوند. لایه رویه با میزان سیمان بیشتر و نسبت آب به سیمان پایینتر همراه با سنگدانههایی با مقاومت سایشی بسیار بالا. این لایه بالایی باید خشکتر از لایهی زیرین باشد.

- فاکتور چگالی یکی از مهمترین فاکتورها جهت تخمین خصوصیات بتنهای تولیدی میباشد که میتواند بهراحتی بازگوی کیفیت بتنهای تولیدشده باشد.

- ازجمله موارد مهم و مؤثر در بالا بردن کیفیت بتنهای تولیدی، قدرت و توانایی دستگاه تولیدکننده و نحوهی کار اپراتور هست.

- استفاده از آزماش وی بی برای کنترل میزان روانی اینگونه بتنهای خشک که با تغییرات اندک آب اختلاط دچار نوسانات کیفیتی میشوند، توصیه میشود.

- برای کاهش میزان عیار سیمان و بالا بردن کیفیت تولیدات، بررسی روشهای ایدئال برای کیو رینگ مطلوبتر توصیه میشود.