کامپوزیت ها و حل مشکل خوردگی

خوردگی یکی از مشکلات عمده در صنایع نفت و گاز به شمار می آید که سالانه مبالغ هنگفتی، به خود اختصاص میدهد. وقفه در تولید. زیان هنگفتی چه از نظر تولید هیدروکربن و چه از نظر تولید هیدروکربن و چه از نظر هزینه تعمیرات در پی خواهد داشت. بنابراین سلامت تجهیزات در طول عمر مفیدشان یک مسئله اساسی به نظر می رسد. استفاده از بازدارندههای خوردگی سالها است که به عنوان واکنش شیمیایی را کند یا متوقف کند. اما آنچه از شواهد و قرائن پیدا است. این روش راه حل مفیدی نمیباشد. کامپوزیتها که از مصالح جدید و به روز به شمار میروند. از این دسته هستند. این دسته از مصالح با تنوع فراوان و کاربردهای روبه افزایش خود سهم بسیاری در پیشرفت و توسعه صنعت ایفاء میکنند و در این مورد نیز از آن میتوان به عنوان یکی از راه حلهای اساسی و زیر بنایی یاد کرد.

با پیشرفت علم و تکنولوژی چنین مشکلاتی در دنیا دیگر قابل قبول نمیباشد. بطوری که در جهان توسعه یافته امروز کمتر از مصالع سنتی استفاده میشود. یکی از علومی که به این پیشرفت کمک شایانی کرده است علم متالورژی است. که با پیشرفت سریع خود هرروزه مصالح جدید را با کیفیت و رفتار بسیار بهتر و مفید تر ارائه میکند.

تعریف کامپوزیت و مختصری در مورد آن

کامپوزیتها (مواد چند سازه ای یا کاهگل های عصر جدید) رده ای از مواد پیشرفته هستند که در آنها از ترکیب مواد ساده به منظور ایجاد موادی جدید با خواص مکانیکی و فیزیکی برتر استفاده شده است.

اجزای تشکیل دهنده ویژگی خود را حفظ کرده، در یکدیگر حل نشده و با هم ممزوج نمیشوند. استفاده از این مواد در طول تاریخ نیز مرسوم بوده است. از اولین کامپوزیت ها یا همان چند سازههای ساخت بشر می توان به کاهگل و آجرهای گلی که در ساخت آنها از تقویت کننده کاه استفاده میشده است، اشاره کرد. هنگامی که این دو با هم مخلوط بشوند در نهایت آجر پخته به دست میآید که بسیار ماندگار تر و مقاوم تر از هر دو ماده اولیه یعنی گل و کاه است.

قایقهایی که سرخ پوستها با قیر و بامبو میساختند و تنورهایی که از گل، پودر شیشه و پشم بز ساخته میشدند و در نواحی مختلف کشورمان یافت شده است، نیز از کامپوزیتهای نخستین هستند. بسیاری از نیازهای الکترونیک و غیره نمی تواند با استفاده از مواد معمولی شناخته شده، برآورده شود. اما قسمتی از آن نیازها، میتواند با استفاده از «چند سازهها» یا «کامپوزیتها» برآورده گردد.

معمولاً یک ماده کامپوزیت را به صورت یک مخلوط فیزیکی از دو یا چند ماده مختلف در مقیاس ماکروسکوپیک تعریف میکنند که این مواد خصوصیات فیزیکی و شیمیایی خود را حفظ کرده و مرز مشخصی را با یکدیگر تشکیل میدهند.

این مخلوط در مجموع و با توجه به برخی معیارها خواص بهتری از هر یک از اجزای تشکیل دهنده خود دارد. کامپوزیتها شامل یک یا چند فارغ غیر پیوسته (تقویت کننده) که در یک فاز پیوسته (ماتریس) میباشند.در یک کامپوزیت به طور کلی الیاف، عضو بارپذیر اصلی سازه هستند در حالیکه ماتریس آنها را در محل و آرایش مطلوب عمل می کند، به علاوه آنها را از صدمات محیطی در اثر بالا رفتن دما و رطوبت حفظ میکند.

تقسیم بندی مواد کامپوزیت

١) کامپوزیتهای زمینه پلیمری (Polymer Matrix Composite) که رایج ترین دسته کامپوزیت هستند و بیش از ٩٠ درصد مصرف جهانی کامپوزیت را به خود اختصاص داده اند.

٢) کامپوزیتهای زمینه فلزی (Composite Metal Matrix)

٣) کامپوزیتهای زمینه سرامیکی (Creamic Matrix Composite) نقاط قوت کامپوزیت ها

4) وزن کم این مواد در عین بالا بودن نسبت مقاومت به وزن آنها (حتی تا ١۵ برابر برخی ازفولادها):

5) مقاومت بالا نسبت به خوردگی:

6) وجود روشهای مختلف ساخت و امکان تولید اشکال پیچیده و متنوع

مهمترین موارد کاربرد کامپوزیت

سابقه استفاده از کامپوزیتهای پیشرفته به دهه ١٩۴٠ باز میگردد. در آن زمان ارتشهای آمریکا و شوروی سابق در رقابتی تنگاتنگ با یکدیگر، موفق به ساخت کامپوریت پایه پلیمری الیاف بود رزین اپوکسی برای استفاده در صنعت هوا قضا شدند. ٢٠ تا ٣٠ سال پس از آن، کامپوزیتهای پایه پلیمری به طور گسترده ای به سوی صنایع شهری از جمله ساختمان و حمل و نقل روی آوردند. به طور مثال امروزه خودروهایی ساخته می شود که تماماً کامپوزیتی هستند.

استفاده از کامپوزیتها در این کاربرد به علت ویژگیهایی چون وزن کمتر، در نتیجه سوخت کمتر و عمر طولانی تر آنهاست. مواد کامپوزیت تقویت شده با الیاف، ترکیبی از مقاومت کششی و مدول بهتر نسبت به مواد فلزی را دارند و به علت پایین بودن وزن مخصوص نسبت به وزن (مقاومت کششی ویژه) نسبت مدول به وزن (مدول ویژه)؛ مواد کامپوزیت به طور مشخص بهتر از مواد فلزی هستند و در بسیاری از کاربردهایی که کاهش وزن سازه از اهمیت برخوردار است میتواند جایگزین فلزات شوند.

با توجه به پایداری بسیاری زیاد کامپوزیتهای پایه پلیمری و مقاومت بسیار خوب آنها در محبط های خورنده، این کامپوزیتها، کاربردهای وسیعی در صنایع دریایی پیدا کرده اند که از آن جمله میتوان به ساخت بدنه قایقها و کشتیها و تأسیسات فراساحلی اشاره داشت..

استفاده از کامپوزیتها در این صنعت، حدود ۶٠% صرفه جویی اقتصادی داشته است که علت اصلی آن مربوط به پایداری این مواد است. صنعت ساختمان و صنایع مرتبط با آن پرمصرف ترین صنعت برای مواد کامپوزیتی است. ساخت بدنه هواپیما، ساخت پرههای توربین بادی و پرههای هلی کوپتر و پوشش رادار هواپیما از کاربردهای کامپوزیت در صنعت هوافضا است. این مواد در صنعت نفت و گاز نیز به منظور ترمیم و تقویت سازههای فرسوده و ترمیم لولههای فرسوده نفت و گاز و نیز عایق توربین میتوانند به کار روند. (کامپوزیتها با توجه به ساختار شبکه ای و طولی که دارند گرما را فقط در جهت طولی منتقل میکنند و نه عرضی، بنابراین به عنوان عایق گرما برای دیواره توربینها مناسب می باشند.)

برخی از مهمترین الیاف و کامپوزیتها

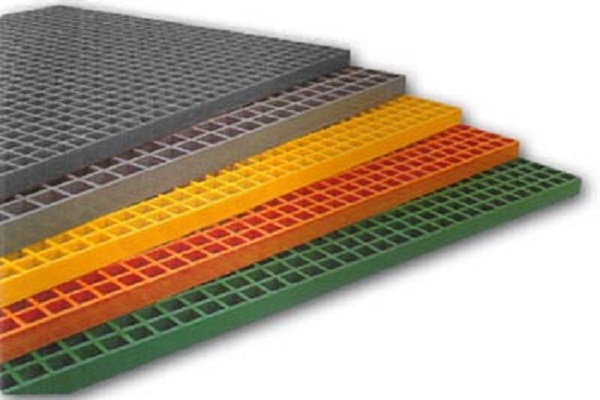

کامپوزیت FRP

این نوع کامپوزیت، محصولی است برای تقویت سازهها که با چسباندن لایه ای از منسوج الیاف کربن، شیشه یا آرامید به وسیله رزین اپوکسی به روی سطح عضوی از سازه که باید تقویت گردد، انجام میگیرد.

الیاف شیشه (فایبر گلاسها):

سبکی، سهولت شکل دهی، مقاومت در برابر خوردگی و قابلیت آب بندی، از ویژگیهای کامپوزیتهایی است که در صنعت ساختمان به کار میرود. فایبر گلاس یا الیاف شیشه پرکاربردترین کامپوزیتها هستند، که ماده اصلی تشکیل دهنده ان سیلیکا (Sio2) میباشد.

الیاف کربن

از مهمترین خواث الیاف کربن میتوان به سبکی وزن، مقاومت کششی و سختی بالا، عدم تأثیر پذیری در رطوبت، حلالها، بازها، اسیدها و به طور کلی مقاومت بالا در محیط های شیمیایی و خورنده اشاره نمود.

الیاف آرامید

ازجمله خصوصیات آن ماهیت غیر ایزوتروپیک، مقاومت کششی بالا، مقاومت در برابر حرارت، جذب انرژی بالا در هنگام شکست، مقاومت در برابر بارهای ضربه ای، عدم تخریب در مقابل نور ماوراء بنفش و رطوبت و مقاومت خستگی خوب میباشند.

تکنولوژی پالتروژن

پالتروژن از جمله روشهای سریع تولید کامپوزیتهای تقویت شده با الیاف پیوسته میباشد که به کمک آن میتوان انواع پروفیل کامپوزیتی با مقطع ثابت را با سرعت بالا تولید نمود.

این روش اولین بار در سال ١٩۵١ به کار گرفته شد. محصولات تولید به این روش دارای استحکام بالا، وزن کم و عمر طولانی به ویژه در محیط های شیمیایی میباشند.

در این فرآیند، الیاف پیوسته به صورت الیاف بلند، پارچه بافته شده و پارچه الیاف کوتاه از داخل حمام حاوی رزین عبور کرده و آغشته به رزین میشود. پس از خروج از حمام، الیاف به قالبی گرم هدایت شده و در داخل قالب محصول شکل نهایی را به خود میگیرد. عملیات سخت شدن و عمل آوری نیز در داخل قالب صورت میپذیرد. پس از خروج از قالب، محصول پیوسته سردشده و مراحل برش و پرداخت کاری انجام میشود. به این ترتیب محصول نهایی بدون نیاز به انجام عملیات دیگری آماده عرضه به بازار میباشد.قالب مورد استفاده معمولاً فولادی و دارای طول ٣٠ الی ١۵۵ سانتی متر است.

محصولات تولیدی به وسیله روش پالتروژن در برابر مواد شیمیایی مقاومت بیشتری از خود نشان میدهند و یکی از موارد استفاده این محصول در محیط های اسیدی و بازی با PH بالا میباشد، به علت فرآیند پیوسته ای که در تولید قطعات به روش پالتروژن به کار گرفته میشود، قطعات تولیدی محدودیت طولی ندارند. بالا بودن سرعت و استفاده از تجهیزات ساده و ارزان و وابستگی کم به نیروی انسانی سبب پایین آمدن هزینه، در تولید محصول نسبت به سایر روشهای ساخت مواد مرکب شده است.

در کشور ما با توجه به خورندگی خاکها و شرایط بداقلیمی بسیاری از مناطق کشور، استفاده از محصولات پالتروژنی میتواند در صنعت نفت، صنایع دریایی و حمل و نقل کاربرد فراوانی داشته باشد.

نتیجه:

باتوجه به مسائل بیان شده بهترین راه مقابله با خوردگی و در نهایت جلوگیری از کاهش تولید به واسطه آن و نیز پرداخت هزینههای گزاف تعمیرات متوالی تجهیزات نفتی در مناطق جنوب و شمال کشور، که به دلیل زیاد بودن رطوبت و سایر مواد خورنده، در معرض خوردگی هستند، استفاده از تجهیزات و خطوز کامپوزیتی یا پوشش کامپوزیتی برای تجهیزات است. در زیر به بعضی مزایای استفاده از کامپوزیت اشاره میشود:

– در این لولهها خوردگی نه در سطح داخلی که در تماس با سیال است و نه در سطح خارجی که در تماس با محیط است، وجود ندارد. بنابراین کلیه هزینههای مربوط به پوشش داخلی و محافظتهای خارجی به طور کامل از بین میرود.

٢- سطح داخلی این لولهها بسیار صاف است (ضریب هیزن ویلیامز 150-C)، در نتیجه ی افتهای اصطکاکی ناشی از مسیر به حداقل مقدارخود میرسد. مهمتر از آن، مشخصه هیدرولیکی در طول زمان سرویس دهی تغییر نمیکند و کم نمیشود. (در لولههای فولادی در طول زمان سرویس مشخصات هیدرولیکی آن کاهش مییابد).

٣- چون افت هیدرولیکی این لولهها پایین است، لذا میتوان سرعت را بالا انتخاب کرد و در نتیجه در یک جریان و دبی مشخص میتوان سایر لوله را نسبت به لولههای فولادی یک سایز کمتر انتخاب کرد.

۴- با توجه به اینکه وزن مخصوص این لولهها در حدود ۴ برابر کمتر از لولههای فولادی است، حمل و نقل، جابه جایی و نصب این لولهها بسیار آسان و راحت است.

۵- با توجه به عدم خوردگی و همچنین ثابت بودن مشخصه های هیدرولیکی، این لولهها طول عمر بسیار بالایی دارند، عمر مفید این لولهها را حدود ۵٠ سال تخمین زده اند.

با توجه به اینکه صنعت عظیم نفت و این کالای گرانبها نه فقط برای نسل امروز است بلکه متعلق به هر ایرانی است که چندین قرن دیگر به دنیا خواهد آمد، لذا مسئولین باید به جای سرمایه گذاری در پروژههای تحقیقاتی کوتاه مدت، به پروژههای توسعه ای میان مدت و بلند مدت بیاندیشند تا ترسیم چشم اندازها و دستاوردهای حاصله بتوانند نیازهای آشکار و پنهان امروز و فردای جامعه را مرتفع میسازند. شاید این اقدامات مسئله ای علمی یا تخیلی پنداشته شود ولی این واقعیتی است که سهل انگاری در آن نه تنها به ضرر جامعه بلکه گریبان گیر نسلهای آتی خواهد شد.