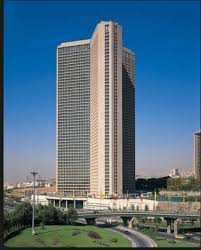

عملیات ساخت برج تهران در سال 1375 در زمینی به وسعت 30000متر مربع آغاز شد. برج تهران بلندترین ساختمان کشور می باشد که به برای تامین نورگیری کافی با توجه به محدودیت زمین از پلان به شکل ستاره سه پر استفاده شد.ساختمان برج تهران به دلیل استقرار در منطقه ای پرتردد و درمجاورت زیر ساخت های اصلی و مهم شهر تهران از جمله چندین بزرگراه مهم و پر ترافیک، از حساسیت بالای به لحاظ حفظ شرایط بهره برداری پس از وقوع بحرانی همچون زلزله برخوردار می باشد.شمار قابل توجه ساکنین دلیل دیگر بر این مدعا است. از این رو حجم عظیم مصالح مصرفی و نیرو انسانی به کار رفته در این پروژه، آن را از لحاظ اقتصادی از سایر طرح های مشابه متمایز کرده است.

خدمات طراحی سازه:

مشخصات سازه ای برج تهران

برج تهران به صورت یک ساختمان 56 طبقه بتن آرمه، دارای 3 طبقه زیر زمین، یک طبقه همکف، یک نیم طبقه و 51 طبقه روی آن می باشد.سیستم باربری افقی کف ها به صورت دال بتن آرمه با ضخامت 23 سانتی متر در اکثر دهانه ها و 30 سانتی متر در تعداد محدودی از دهانه ها به صورت تقریبا مشابه بکار رفته است. این دال ها مستقیما روی دیوار ها بدون وجود هیچ تیری قرار گرفته اند.

سیستم باربر قائم سازه شامل دو گروه سیستم دیواری می باشد. گروه اول شامل دیوار سه شاخه مرکزی بوده بطوریکه شاخه ها نسبت به یکدیگر دارای زاویه 120 درجه هستند، ضخامت این دیوار ها از 2 متر در طبقات پایین و تا حدود 70 سانتیمتر در طبقات بالا تقلیل یافته و وظیفه این دیوار سه شاخه، باربری جانبی لرزه ای بطور عمده و باربری ثقلی بصورت محدود می باشد. گروه دوم شامل دیوار عرضی عمود به دیوار سه شاخه مرکزی می باشند که دارای ضخامت 20 تا 30 سانتی متر و در تعداد محدودی از طبقات 40سانتی متر بوده و بطور عمده نقش بابری قائم سازه را بعهده دارند. علاوه بر آن دیوارهای آسانسور در هر یک از سه بال در اطراف محفظه آسانسور با ضخامت کم حدود 25 سانتیمتر وجود دارند که در مجاورت دیوار سه شاخه مرکزی دارای باز شدگی نسبتا زیاد در وجه خارجی می باشند. در اغلب دیوار های عرضی بازشدگی های به ارتفاع 230 سانتی متر و عرض های 90 الی 120 سانتی متر در انتهای داخلی دیوار در مجاورت محل اتصال به دیوار سه شاخه مرکزی وجود دارند که در بالای این باز شدگی ها تیر های همبند به ارتفاع حدود 70 سانتی متر و عرض 90 الی 120 سانتی متر وجود دارد. تیرهای همبند به دلیل رفتار عمده برشی خود، نقش بسیار مهمی در ایجاد همسازی بین دیوار عرضی با دیوار سه شاخه مرکزی در باربری ثقلی و همچنین باربری جانبی دارد.

همچنین در هر یک از بال های سه شاخه مرکزی برای ایجاد عبور و ارتباط بین فضاهای دو طرف بال، بازشدگی های به عرض حدود 1 متر و ارتفاع 2.3 متر پیش بینی شده است این باز شدگی در طبقات ساختمان به صورت یکی در میان روی هم قرار دارند بطوری که حد فاصل هر دو بازشدگی متوالی در ارتفاع ساختمان، یک پنل همبند به ارتفاع حدود 3.7 متر وجود دارد. پانل های همبند موجب می گردند در سختی جانبی دیوار عدم پیوستگی بوجود آمده و در نتیجه رفتار لرزه ای دیوار سه شاخه مرکزی را به شدت تحت تاثیر قرار دهد.

هدف از مقاوم سازی برج تهران:

هدف از ارزیابی ایمنی و مقاوم سازی برج تهران بر اساس FEMA 356 و نظر سرمایه گذار تامین هدف ایمنی پایه می باشد. برای تامین هدف ایمنی پایه باید دو شرط زیر را فراهم کرد:

- سازه در زلزله با دوره بازگشت 475 ساله، احتمال 10 درصد در 50 سال ایمنی جانی ساکنین را برآورد کند.

- سازه در زلزله با دوره بازگشت 2475 سال، و احتمال 2 درصد در 50 سال، سازه فرو نریزد.

مطالعات ارزیابی برج تهران در دو مرحله انجام شد:

مرحله اول:

در این مرحله، ارزیابی ایمنی سازه بطور کامل و دقیق با مشخص نمودن نقاط ضعف احتمال در قسمت های ساخته شده و تهیه و ارائه طرح بهسازی لرزه ای انجام گردید.

مهمترین نتایج بدست آمده به شرح زیر می باشد:

رفتار غالب ارتعاشی سازه به صورت پیچشی بوده و البته به دلیل سه شاخه بودن دیوارهای باربر جانبی اصلی و متقارب بودن آنها، مقاومت و سختی پیچشی کمی برای سازه وجود دارد.+

عمدتا به دلیل ضخامت کم دیوار های فرعی عمود بر دیوار های اصلی و همچنین بواسطه تنوع باز شدگی موجود در این ناحیه، این دیوار های در باربری جانبی لرزه ای مشارکت کمتری دارند.

ضعف های برشی و خمشی تیر های همبند واقع در دیوار فرعی، عمدتا به دلیل ایجاد نیرو داخلی زیاد در تیرهای همبند تحت اثر زلزله ناشی از سختی زیاد و طول کوتاه انها، عدم رعایت جزییاتن مناسب و لرزه ای برای خاموت ها، نداشتن طول مهار کافی برای میلگردهای طولی اصلی و همچنین وجود تعداد زیاد سوراخ های تاسیساتی تعبیه شده در آنها می باشند.

پانلهای همبند واقع در دیوارهای اصلی بالهای A,B وc به دلیل رفتار غیر خطی در آنها به هنگام زلزله و رفتار نسبتا خطی در بقیه قسمت های دیوارهای اصلی دارای ضعف های عمده ای می باشند.

مرحله دوم:

مطالعات مرحله دوم برج تهران در شهریور 1383 با استفاده از روش تاریخچه زمانی با تشکیل گروهی از اساتید، کارشناسان و همچنین دانشجویان کارشناسی ارشد و دکترای دانشگاه های تهران و شریف آغاز گردید.

فعالیت های انجام گرفته در این مرحله به شرح زیر می باشد:

- تهیه بانک اطلاعات از اطلاعات مقاومت مصالح بتن و فولادی و تعیین مقادیر حد پایین و مورد انتظار مقاومت های مورد انتظار.

- تهیه یک مدل ریاضی از سازه برج برای انجام تحلیل های غیر خطی توسط نرم افزار perform-3D با در نظر گرفتن کلیه جزییات و اطلاعات استخراج شده از وضعیت فعلی سازه موجود.

- انجام تحلیل های خطی جداگانه برای تعیین بارگذاری های موجود مورد نظر برای اجزا و المان های سازه.

- انجام مطالعات ویژه بر روی شتاب نگاشت های تهیه شده برای ارزیابی ایمنی سازه در برابر زلزله و تعیین ضرایب اعمالی به هر یک از شتاب نگاشت ها برای دو سطح زلزله 475 و 2475 ساله با توجهبه توصیه های و الزامات دستورالعمل FEMA 356.

- بررسی اثرات وابسته به زمان نظیر خزش،جمع شدگی و ساخت و ساز مرحله ای در رفتار اجزا و المان های سازه ای و رفتار سنجی اجزا سازه ای که نسبت به این اثرات آسیب پذیر تر بنظر می رسیدند.

- رفتار سنجی ارتعاشی سازه و تعیین راستای اعمل شتاب نگاشت ها.

- تعیین مشخصه های هندسی مکانیکی اجزاء و اعضای سازه ای.

- تعیین مدل های کامل رفتاری سازه با در نظر گرفتن رفتارهای غیرخطی هندسی و مادی برای المان های دیوار و برای مولفه های خمشی، برشی و محوری بطور جداگانه.

- انجام تحلیل غیرخطی برای سطوح مختل عملکرد (دو سطح) و تعداد مورد نیاز شتاب نگاشت طرح( هفت زوج) و در راستا های مختلف( دو راستا).

پردازش نتایج

نتایج ارزیابی:

ارزیابی سازه شامل کنترل تغییر شکل ها و تغییر مکان ها عناصر و اجزائی که دارای رفتارهای شکل پذیر، غیرارتجاعی و یا ارتجاعی می باشند و همچنین کنترل نیروئی اجزا و عناصر کنترل شونده، توسط نیرو، که لازمه ایجاد تغییر شکل های غیر ارتجاعی در سایر اجزا و عناصر باربر لرزه ای می باشند، بطور همه جانبه طورت گرفت.

در این راستا موارد اصلی که در ارزیابی سازه برج مورد توجه قرار گرفتند عبارت اند از:

جابجائی نسبی سیستم باربر جانبی: نظر به اینکه سیستم باربر جانبی برج تهران بطور عمده دیوارهای اصلی می باشند، جابجائی نسبی آن ها در اثر زلزله طرح مورد ارزیابی قرار گرفته و مقادیر بدست آمده فاصله ای قابل توجه با حاشیه ایمنی کافی نسبت به مقادیر مجاز را دارا بوده و بنابراین از نظر معیار فوق، الزامات ایمنی برآورد می شوند.

تغییر شکل برشی پانل های همبند در دیوار اصلی: این اجزا نقش موثری در رفتار غیر ارتجاعی سازه داشته و بصورت پانل های برشی، قسمت های مختلف دیوارهای اصلی را بهم مرتبط می سازند و لازم است که مقادیر تغییر شکل های برشی غیر ارتجاعی آن ها در رفتار لرزه ای، تعیین و کنترل گردنند. نتایج ارزیابی ها نشان می دهند که بطور متوسط درهر سه بال، پانل های واقع در ستون دوم و سوم بازشدگی ها نسبت به هسته برج، ضعیف می باشند. لازم به ذکر است که در تمامی نواحی آسیب پذیر میزان ضعف ها در سطح عملکرد “آستانه فروریزش” نسبت به سطح عملکرد ” ایمنی جانی” تعیین کننده می باشد.

چرخش مفصل پلاستیک ناحیه غیر خطی در دیوار فرعی: با توجه به پتانسیل ایجاد چرخش های غیرارتجاعی در پای دیوارهای فرعی، سه طبقه اول در مدل سازه ای به صورت غیر خطی درنظر گرفته شدند. نتایج تحلیل بیانگر این است که مقادیر این چرخش پلاستیک ر هیچکدام از دیوارها از حدود مجاز، فراتر نرفتهو ایمنی لرزه ای آنها را در برابر زلزله طرح تامین است.

کنترل تغییر شکل های دورانی تیرهای همبند در دیوار های فرعی: با توجه به اینکه این اجزا از عناصر بسیار موثر در یکپارچه نمودن دیوارهای فرعی و اصلی بوده و مشارکت دیوارهای فرعی در زلزله همراه با دیوارهای اصلی باربر عمدتا از طریق آنها حاصل می گردد، تامین شرایط شکل پذیری در این اجزا از اهمیت ویژه ای برخوردار است. برای حصول این امر، در کلیه تیرهای همبند از طریق بکارگیری جزییات ویژه، شرایط شکل پذیری فراهم گردید. همچنین از آنجایی که تیرهای همبند نزدیک به دیوار اصلی در بارهای ثقلی، تغییر شکل های زیادی را در اثر پدیده خزش و همچنین بارگذاری طبقه به طبقه حین ساخت احراز می نمایند، روی این تیرها بعضا تقاضای نیرو زیادی تحت اثر بارهای ثقلی ایجاد می گردد. بنابراین لازم است که ارزیابی عملکرد لرزه ای سازه، با وجود این تیرهای همبند در حالیتکه نقش باربری لرزه ای را داشته و همچنین بدون وجود این تیرها وقتی که ظرفیت باربری آنها توسط بارهای ثقلی بکارگرفته شده باشد انجام گردیده و کفایت ایمنی سازه محقق می گردد. نتایج ارزیابی در خصوص تیرهای همبند میانی نشان می دهند که همگی تیرها شرایط پذیرش حداقل را برآورده می نمایند.

ارزیابی نیرویی دیوارهای فرعی و دیوارهای آسانسور: نیروی محوری روی دیوارهای فرعی ناشی از بارهای ثقلی و جانبی در موارد معدودی از حد 0.35P0 ، که حد نهایی نیروی محوری مشخص شده برای اجزا باربر جانبی می باشند، فراتر رفته، لیکن با وجه به اینکه سیستم اصلی باربر جانبی لرزه ای، سه دیواراصلی A,Bو C می باشند بنظر می رسد که این افزایش، مشکل اساسی در باربری لرزه ای سازه ایجاد نمی نماید.

در ضوابط برای ایجاد ظرفیت برشی در تیرهای همبند توصیه شده است که این مقاوم برشی را توسط آرماتورهای قطری تامین کنید و با در نظر گرفتن این موضوع که در تیرهای همبند موجود، قادر به استفاده از آرماتورهای قطری نمی باشیم و همچنین رفتار کششی میلگردهای ضربدری، بدون ر نظر گرفتن حالت حدی جاری شدن، تا حد زیادی قابل تعمیم به رفتار کششی FRP می باشد، بابراین استفاده از لمینیت FRP میتواند در افزایش ظزفیت برشی پانل های همبند موثر باشد.

راهکار دیگر جهت بهسازی پانل های همبند، چسباندن لایه های تقویتی بر روی سطح خارجی پانل های همبند می باشد. بدین منظور چسباندن ورق های فوادی و یا ورق های FRP بروی سطح پانلهای همبند، پیشنهد شده است.

راهکارهای ارائه شده هرکدام دارای ملاحضات اجرای می باشند که در انتخاب روش مقاوم سازی تاثیر گذار است.

استفاده از عناصر قطری بطوری که پانل را در برگیرد و دیوارهای اطراف مهار گردد، مستلزم عبور آن از دال کف و همچنین دیوار های برشی فرعی می باشد. بنابراین باید توجه داشت که چنانچه مقادیر بدست آمده برای عرض نوار CFRP از حد معینی بیشتر شود، ایجاد شیار در دال و بخصوص دیوار برشی فرعی، علاوه بر دشواری اجرا باعث عدم پیوستگی سیستم سازه ای می شود.

در تمام راهکارهای ارائه شده، به دلیل بزرگ بودن نیروی واره به اعضا اضافه شده، سباندن عانصر خارجی به سطح دیوار، تنها با استفاده از رزین های اپوکسی میسر نمی باشد و باید از مهارهای مکانیکی نیز استفاده شود.

برای تشخیص روش مناسب تر برای مقاوم سازی برج تهران سه مدل ذکر شده راارزیابی نمودند و با مدل اصلی بدون مقاوم سازی مقایسه کردند:

- سازه موجود بدون عملیات بهسازی به عنوان سازه مبنا

- مهار نمودن پانل های همبند به وسیله نوار ضربدری CFRP به عرض یک متر و ضخامت 3 میلیمتر

- تقویت پانل های همبند به وسیله ورق های الیاف کربن به ضخامت 5 میلیمتر

- تقویت پانل های همبند به وسیله ورق های فولادی به ضخامت 5 سانتیمتر

نتایج نشان می دهد که استفاده از نوار های CFRP ، ورق های الیاف کربن و ورق های فوادی هرکدام به ترتیب باعث کاهش 3%، 5% و 27تا 30 % تنش های وارده به پانل های همبند می شود، که این نشان می دهد که استفاده از ورق های فولادی با ضخامت 5 سانتی متر به مراتب بهتر از نوارها و یا ورق های به ضخامت CFRP به ضخمت 3 و 5 میلیمتر می باشد.

لازم به ذکر با تغییر عرض نوار الیاف CFRP قطری و افزایش ضخامت ورق های کربن می توان تاثیر استفاده از مواد پلیمری را افزایش داد ولی با توجه به این موضوع که افزایش عرض نوار باعث ایجاد نا پیویستگی در سیستم سازه ای می شود و با افزایش تعداد لایه های FRP احتمال جدایش لابه های الیاف از یکدیگر افزایش می یابد، که هرکدام خود، باعث ضعف می باشد.

امکان سنجی طرح تقویت منتخب برج تهران:

از بررسی همه جانبه ساختمان برج تهران چنین نتیجه گیری شد که بهسازی و تامین رفتار مناسب سازه ساختمان در برابر زلزله مستلزم افزایش مقاومت و شکل پذیری بخشهای از دیوار اصلی ساختمان بوده که برای محقق ساختن این منظور، بکارگیری ورق فولادی با استفاده از پیچ مهارهای مخصوص جهت اتصال آن به پانل های آسیب پذیر، به عنوان گزینه تقویتی مناسب درنظر گرفته شد. در ادامه گزینه های مختلفی از طرح تقویتی مورد نظر با ضخامت های متفاوت برای ورق فولادی وآرایشهای گوناگون پیچ مهارها براساس محل قرارگیری پانل های مورد نظر در پلان معماریبرج، مورد بررسی و ارزیابی دقیق قرار گرفتند. پس از انجام این مرحله، تحلیل های غیر خطی لازم برای حصول اطمینان از کفایت طرح مورد نظر انجام گردیدند.

رفتار سنجی طرح تقویت برج تهران:

در راستا تکمیل جزییات طرح پیشنهادی، با توجه به نبود سابقه ای بایگانی شده در زمینه استفاده از این راه حل با این گستردگی و ابعاد، و وجود تنها نتایج آزمایشگاهی در مقیاس کوچک با تعداد کم پیچ های مهاری، انجام یک رشته از آزمایش های فنی و مرتبط بعنوان یک ضرورت اساسی جهت شناخت رفتار پیچ های مهاری مدفون در بتن و اطمینان از عملکرد الاستیک آنها به دور از هرگونه تغییر شکل اضافی که به ناپایداری داخلی نظیر لغزش ناگهانی پیچ ها از درون بتن، اطراف پیچ ها، قلوه کن شدن بتن و … بیانجامد تلقی گردید.

بدین ترتیب براساس مذاکرات به عمل آمده با کارشناسان کارخانه سازنده پیچ های مهاری و مشاوران عملی و فنی شرکت HILTI در کشور سویس، برنامه آزمایشگاهی سیستماتیکی با ابعاد ورق و تعداد پیچ های فزاینده، به نحوی که روند تغییر و تحول ظرفیت باربری پیچ های مهاری و قانونمندی این فرایند را بتوان بنحو موثری بدست آورد، تنظیم گردید. و در شهریور 1385 سفر دیگری به کشور اتریش انجام پذیرفت که طی آن آزمایش های مربوط با حضور نمایندگان طراح در آزمایشگاه موسسه HTL RANKWEIL طی مدت یک ماه با موفقیت به انجام رسید.

پس از پردازش نتایج بدست آمده از آزمایش ها، اصلاحاتی در طرح پیشنهادی اعمال گردید و نقشه های اجرایی مربوطه نیز با توجه با آن نهایی و دستگاه اجرایی ابلاغ گردید.

اجرای طرح تقویت نهایی:

جهت اجرا طرح تقویت ساختمان برج تهران، ساختار دستگاه اجرایی به نحوی انتخاب گردید که ضمن دارا بودن توان و تجربیات فنی مورد نیاز از بازدهی بالایی نیز برخوردار باشد. بدین ترتیب بکارگیری یک شرکت پیمانکاری مجرب در هربال به لحاظ مدیریت سازماندهی اجرایی طرح، ضروریات لازم را جهت اجرا و کنترل مطلوب را بر؟آورده می نمود. بر این اساس با گزینش شرکتهای پیمانکاری متقاضی داخل کشور، شرکت همپایه جهت مقاوم سازی بال A با تعداد 54 عدد پانل تقویتی، شرکت اسپرسا جهت مقاوم سازی بال B با تعداد 54 عدد پانل تقویتی و شرکت بتن برش جهت مقاوم سازی بال C که شامل 70 عدد پانل تقویتی می باشند، انتخاب شدند.

نظارت بر حسن اجرای پروژه و مشاوره فنی و اجرایی کار، نیاز به شورای عالی فنی به نمایندگی از واحد پژوهش های کاربردی دانشگاه تهران محول گردید.

به منظور کنترل همه جانبه مراحل اجرای کار توسط دستگاه نظارت، گروهی از مهندسان مجرب تحت عنوان ناظران مقیم تحت سرپرستی یک مهندس ارشد، در محل استقرار یافته و به این ترتیب کنترل دقیق و لحظه به لحظه کار در کنار گروه پیمانکاران میسر گردید.

برای هر بال، گروه نظارت مقیم شامل 3 نفر مهندس ناظر با دو شیفت کاری حضور داشتند که در 4 ساعت همپوشانی موجود در ساعت کاری، ضمن برگزاری جلسات هماهنگی مهندسان ناظر، تبادل افکار لازم در جهت رفع مسائل موجود در بالهای برج مستقیما انجام می گردید.این مهندسان به صورت اختیاری یکی از نوبت های کاری اول،دوم و چرخشی را برای حضور در محل انتخاب کرده بدین ترتیب در کل ساعات کاری پیمانکاران، کل فعالیت های انجام شده تحت نظارت آنها انجام می گردید.

به این ترتیب کار اجرایی طرح تقویت و بهسازی لرزه ای برج تهران رسما تحت نظارت فنی واجرایی در اواخر مهرماه 1385 آغاز گردید.

مراحل اجرای طرح تقویتی در پانل :

تعیین محل پانل تقویتی

در ابتدا لازم است که محل های اجرای طرح تقویت بر روی دیوارهای اصلی و با توجه به فواصل آنها از دیوار های فرعی و همچنین ارتفاع کف بتنی تا سقف سازه، مشخص گردد. بدین ترتیب در فاصله 20 سانتی متری از طرفین ورق فرضی، محدوده پانل مطابق با روش تعیین شده در دفترچه مشخصات فنی و اجرایی مشخص و به وسیله شابلون و رنگ روغن مناسب بر روی دیوار بتنی نوشته می شود. این شناسه ها، پانلهای تقویتی را از حیث تیپ طراحی و جزییات اجرایی از یکدیگر متمایز می نماید.

بعد از تعیین محدوده اجرای طرح تقویتی، جداولی به منظور تعیین معارض ها تنظیم و در اختیار پیمانکاران اصلی در هر بال قرار می گیرند تا در محدوده ای به فاصله 70 الی 90 سانتی متر از پانل های اجرای مورد نظر، ضمن برذاشت معارض های موجود، آنها را رفع و زیمنه را برای اجرای طرح بهسازی لرزه ای آماده سازند. این معارض ها عمدتا تاسیساتی از قبیل تابلو های برق، کانال های اسپیرال و لوله های تاسیساتی بودند.

آماده سازی محل نصب ورق:

در مرحله بعد، با استفاده از یک شمشه بلند 2.5 متری، تراز، شیب زن های دیجیتال و نیز به کمک کولیس و گونیا کلیه ناهمواری ها و ناشاقولی ها سطح دیوار و حتی موقعیت سوراخ های قالب بندی به جای مانده از گذشته به دقت برداشت می شود. این ناهمواری ها، برآمدگی ها بیش از 5 میلیمتر و فرو رفتگی های بیش از 15 میلیمتر را شامل می شود که باید قبل از اجرای طرح مقاوم سازی اصلاح گردند. بتن سبک کف سازی نیز با چکش برقی به طور کامل تخرب و جمع آوریی گردید. تخریب برآمدگی های بیش از 5 میلیمتر، با استفاده از چکش برقی انجام گرفت و سپس جهت آماده سازی مناطق تخریب شده برای انجام عملیات ردیابی محل استقرار آرماتور ها، با استفاده از دستگاه زبر زن بطور کامل تسطیح می گردد. نیپون اجرا شده بر روی بعضی از دیوارها نیز سبب انحراف امواج های ردیاب های آرماتوری که در مراحل بعدی جهت شناسای محل استقرار تقریبی آرماتور ها مورد استفاده قرار می گرند، می شود که همزمان با برداشت معارض عا به دستور دستگاه نظارت و با استفاده از چکش برقی به طور کامل از سطح دیوار برچیده و ناهمواری های آن بوسیله دستگاه زبر زن هیلتی که مجهز به مکنده گرد و غبار می باشد تسطیح گردید.

تعیین مسیر تقریبی میلگردها:

عملیات ردیابی محل تقریبی میلگرد های مدفون در محدوده پانل، با استفاده از دستگاه ردیاب الکترونیکی امواج مافوق صوت و با عمق کاربری موثر 10 سانتی متر انجام گردید. حساسیت زیاد این دستگاه به مقدار باطری، دما محیط، و نیز نحوه حرکت آن روی سطح اجسام موجب می گردد که هر یک از عوامل ذکر شده به تنهایی بتواند باعث بروز خطاهای قابل توجهی در ردیابی شوند. برای رادیابی آرماتور های افقی که به سطح دیوار نزیکترند، حرکت ردیاب بصورت قائم و حداقل در 5 ردیف انجام می گیرد.برای آرماتور های قائم نیز حرکت ردیاب بصورت افقی و حداقل با 5 ردیف انجام می گیرد. پس از اتمام عملیات ردیابی، موقعیت آرماتور های ردیبی شده توسط رنگ روغنی و ب خطی به عرض 4 سانتی متر مشخص گردید . موقعین آرماتور های بر روی

دیوار نسبت به موقیعت مرز ورق های پانل برداشت و بر روی فایل کامپیوتری منعکش می گردد. سپس به کمک موقعیت اولیه پیچ ها در جزییات طرح تقویتی اولیه و رعایت محدوده رواداری های تعیینشده توسط دستگاه نظارت که رعایت حداکثر فاصله 4 سانتی متری از محل ابتدایی تعیین شده را الزامی می نمود، موقعیت سوراخ ها مشخص می گردید.

شناسایی و علامت گذاری محل سوراخ های لازم برای نصب پیچ های مهاری:

موقعیت های سوراخکاری ابتدایی با توجه به نوارهای نشان دهنده محل آرماتورها و ضمن رعایت رواداری ها مجاز و جابجایی های متعدد، با مته ای به قطر 10 میلیمتر و عمق 15 تا 20 سانتی متر بوسیله دریل دستی و با کنترل های چشمی انجام می گردید. حین انجام عملیات سوراخکاری، در اثر برخورد سرمته باآرماتور، بروز آسیب های جزیی اجتناب ناپذیر خواهد بود مگر آنکه اپراتور با نیرو بیش از اندازه سرمته را بر روی آرماتور فشار دهد که باعث بروز آسیب های جدی تری خواهد شد. بنابراین جهت پیش گیری از این مشکل، استفاده از تکنسین ها با تجربه که با لرزش دریل و تغییر صدای آن قادر به تشخیص برخورد سرمته با آرماتورها می باشند، الزامی خواهد بود. پس از برخورد با آرماتور هاعملیات سوراخکاری متوقف شده و با توجه به خطوط ردیابی ارماتور و محدوده رواداری موقعیت جدیدی تعریف شده و عملیات سوراخکاری شاهد و سپس سوراخکاری اصلی با رعایت نکات فنی تکرار می شود.پس از برخورد سرمته با آرماتور، عمق برخورد نشان دهنده ماهیت برخورد خواهد بود چرا که اگر مقدار آن از عمق نسبی آرماتور افقی کمتر باشد، مانع از نوع سنجاق و اگر بیشتر باشد مانع از نوع آرماتور قائم می باشد. در آن دسته از دیوارهایی که عملیات سوراخکاری در آنها به صورت راه به در انجام می گردد، از مته های بلند به قطر 12 میلیمتر استفاده می شود.

تعبیه سوراخ ها:

اطمینان از عمود بودن سرمته بر صفحه عمومی دیوار از الزامات اصلی در تعبیه سوراخ ها می باشد. لذا در این مرحله ابتدا صفحه عمومی دیوار با دقت تعریف شده و سپس با استفاده از ریسمان و یا شمشه بلند، صفحه موازی صفحه عمومی دیوار مشخص می شود. روش تعیین صفحه عمومی دیوار، به وسیله 4 عدد رول پیچ مهار به صورتی انجام می شود که ابتدا 3 نقطه از نقاط مرزی کنج ورق انتخاب شده و با رول پیچ مهار و یا با میخ با اعماق مساوی در دیوار مشخص می گردند.سپس با ریسمان کشی بصورت ضربدری و مماس کردن ریسمان ها در محل تقاطع، نقطه چهارم مشخص می شود. در ادامه با تثبیت پایه سوراخکاری و تنظیم آن مطابق با صفحات تعریف شده به طوریکه لوله های قائم جلویی با صفحه عمومی دیوار موازی باشند و با تنظیم قسمت متحرک میانی و تثبیت آن به نحوی که سرمته نصب شده به روی ارابه متحرک روی ریل میانی در موقعیت مناسب و انجام کنترل های لازم جهت عمود بودن سرمته بر صفحه عمومی دیوار، سوراخکاری اصلی انجام می گیرد.

با توجه به کوچک بودن بودن قطر سوراخ های شاهد نسبت به سوراخ های اصلی، تعدادی از سوراخ های اصلی به آرماتور برخورد کرده و به عمق مناسب اجرا نمی شوند. لذا تعبیه سوراخ های شاهد متعدد در اطراف محل برخورد، سوراخکار اصلی در موقعیت جدید انجام می گیرد. پایه سوراخکاری طوری ساخته شده است که با یکبار تنظیم دیگر نیازی به تنظیم کلی آن نباشد و بتنوان یک ردیف از سوراخ ها را با سرعت و دفت خوبی اجرا نمود.علامتی که رو ی سرمته مشخص شده است تا انجام سوراخ کاری به عمق یکسان و در محدوده رواداری به سادگی عملی گردید. در دیوارهایی که سوراخ های راه به در آنها اجرا می شوند، پس از اجرای سوراخهای شاهد، صفحه دیوار روی سطحی از دیوار فرعی که مجاور دیوار اصلی باشد تعریف می شود. از آنجایکه سطح طرفین دیوار عموما موازی نیستند ، سمتی که ورق فرعی به اصلی متصل می شود ملاک عمل قرار می گیرد. با تنظیم شاسی به صورت بصورتی که به آن اشاره شد، سوراخکاری با مته به قطر 30 میلیمتر انجام می گیرد. سرمته قبل از آنکه کاملا ضخامت دیوار را حفار کند به هنگام رسیدن به بتن پوششی روی آرماتور ها آنرا خورد کرده و در قسمت دیگر دیوار، لبه های ناصافی به قطر تقریب 5 سانتی متر ایجاد می کند.

نظافت نهایی سطح بتن و درون سوراخ:

پس از انجام سوراخکاری، سوراخ های اضافی با استفاده از ملات خشک(ملات ماسه و سیمان نرم خشک به صورتی که شل نباشد ولی دست را تر کن) و کوبیدن آن پر می شوند. سپس با استفاده از دستگاه زبر زن مجهز به مکنده هوا جهت کاهش پراکنندگی گرد و غبار در فضا، دیوارها را تا محدوده پانل ها زبر زن، زده شده و تمام آلودگی ها از قبیل خطوط رنگ ردیابی و غیره که از مراحل پیشین بر روی سطح دیوار به جای مانده اند برداشته می شودند. اندکی پیش از کاشتن هر ردیف از پیچ های مهاری سوراخ های آن با روش Premium bore hole cleaning تمیز می شوند. بدین ترتیب که ابتدا با دو بار حرکت مارپیچی نازل باد از خارج به داخل و برعکس، سوراخ ها از وجود هرگونه گرد و غبار زدوده شده و سپس با دو بار حرکت چرخشی برس سیمی مخصوص که بر روی دریل نصب می شود ، عملیات تمیز کاری به پایان می رسد. پس از اتمام تمیز کاری هر ردیف، پیچ های مهاری همان ردیف کاشته شده و سپس ردیف بعدی تمیز می شود. چرا که اگر تمامی سوراخ ها در یک زمان تمیز گردد گرد غبار ایجاد شده ناشی از نظافت سوراخ های مجاور، تمیزی سوراخ های نظافت شده پیشین را تحت تاثیر قرار می دهد. تمیزکاری پیچ های مهاری راه به در، از هر دو سمت دیوار با روش عنوان شده انجام می گیرد. از طرفی برای پیشگیری از کوتاه شدن طول رزوه پیچ های مهاری راه به در ، که عمدتا به دلیل پخ اجرا شده جهت گاشت 1 سانتی متر کوتاه می شود، سمت بیرونی دیوار فرعی در موقعیت پیچ های مهاری با گرد بر به عمق 1 سانتیمتر و قطر 8 سانتی متر برداشته و مهره به داخل فرو می رود.

نصب پیچ های نواری:

پس از کنترل نهایی نظافت داخل سوراخ هاو اطمینان از سلامت دستگاه تزریق چسب و چسب مصرفی از نظر تاریخ مصرف و همچنین سلامت کپسول حاوی چسب و تمیزی پیچ های مهاری، با استفاده از دستگاه تزریق ، چسب از انتهای سوراخ تزریق شده و نازل آن به آرامی همزمان با پر شدن سوراخ تا نیمه عمق سوراخ به آهستگی به سمت بیون کشیده می شود تا از مبحوس شدن هوا پشت چسب جلوگیری شود. سپس بلافاصله پیچ های مهاری با حرکت چرخشی و در امتداد هادی که روی شمشه افقی نصب و عمود بر صفحه عمومی دیوار می باشد، تا عمق مشخصی در حدود 20 سانتی متر به داخل سوراخ هدایت شده و با در نظر گرفتن رواداری های مربوطه داخل سوراخ کاشته می شود. مقدار اضافی چسبی که از اطراف پیچ های مهاری کاشته شده به بیون ریخته می شود نشانه پر شدن فضای

اطراف آنها بوسیله چسب می باشد. چسب اضافی باید بوسیله کاردک تمیز شده و پریدگی های لبه سوراخ با چسب ترمیم شود. چسب اضافی پس از گذشت زمان مناسب از روی رزوه های پیچ های مهاری زدوده و تمیز می شوند.

برای تمیز ماندن پیچ های مهاری دور آنها را با چسب نواری محافظت کرده و پس از عملیات تزریق چسب های نواری برداشته می شوند. با استفاده از شمشه های قائم و افقی و هادی عمود بر صفحه عمومی دیوار، تمامی پیچ های مهاری در یک راستا و عمود بر صفحه عمومی دیوار کاشته خواهند شد. پس از گذشت زمان گیرش چسب، بوسیله واشر های مخصوص ریگلاژ و بستن مهره روی آنها و سفت کردن آنها، سطح روی مهره ها در یک صفحه، موازی صفحه عمومی دیوار قرار خواهد گرفت. در پیچ های مهاری راه به در، پس از معرفی صفحه عمومی دیوار در سمت مجاور دیوار اصلی، از یک سمت با تخته چوبی محکم انتهای سوراخ مسدود شده و سپس تزریق چسب از سمت دیگر و به همان صورت کاشت پیچ های مهاری معمولی انجام می گردد. سر پیچ های مهاری به طول 7.5 سانتی متر با چسب نواری پوشتنده شده و با حرکت پیچشی به داخل سوراخ هدایت می شود و پس از رسیدن به انتهای سوراخ تخته برداشته شده و با حرکت چرخشی عملیات کاشت ادامه پیدا می کند. پس از اتمام عملیات کاشت، چسب نواری روی پیچ های مهاری برداشته شده و سپس پیچ های مهاری تمیز می شوند. بر روی پیچ های مهاری نوار قرمزی جهت نشانه گذاری عمق کاشت مشخص شده که روش کنترل را تسریع می کند.

برداشت موقعیت پیچ های نصب شده:

پس از کاشت پیچ های مهاری، نوبت به برداشت موقعیت دقیق آنها برای سوراخکاری ورق ها می رسد. به همین منظور ابتدا شابلونی متشکل از چهارچوب آلومنیومی و یک ورق پلکسی گلاس شفاف تهیه می شود که با قرار دادن آن در محل پیچ های مهاری و رعایت کامل کلیه رواداری ها، محور کلیه پیچ های مهاری با ماژیک روی شابلون علامت گذاری می گردد.

بریدن، آماده سازی و سوراخکاری ورق های تقویتی:

در این مرحله پس از برداشت موقعیت دقیق پیچ های مهاری، نقشه های کارگاهی تهیه شده و از روی این نقشه ها با در نظر گرفتن رواداری های خط برش از لبه ورق به اندازه 5 سانتی متر و همچنین فاصله سوراخ از لبه آزاد ورق به اندازه 8 سانتی متر بهترین حالت برش ورق مشخص می شود که بعد از کنترل نقشه ها و تایید دستگاه نظارت مجوز سوراخکاری ورق صادر شد. سپس شابلون علامت گذاری شده را به وسیله گیره روی ورق فیکس کرده و با دریل مجهز به مته کوچک روی ورق نشانه گذاری نموده و با استفاده از دستگاه دریل مگنت و مته های شماره 8-16-22 سوراخکاری اصلی انجام گرفت. لازم به ذکر است که سوراخ کاری ورق های دیواره های راه به در به همین تریتب و با استفاده از مته 30 اجرا گردید.

موقعیت اسلیو ها، لوله های تاسیساتی روی دیوارهای فرعی نیز در ورق تعبیه می گردد. در حین عملیات سوراخکاری، مته دستگاه دریل مگنیت ممکن است دچار لقی شده که سبب می شود سوراخ ایجاد شده به شکل لوبیای در آمده، برای جلوگیری از این موضوع باید کنترل های لازم انجام شده و لقی آن گرفته شود. بعد از اتمام سوراخ های اصلی نوبت به سوراخ های تزریق می رسد که با در نظر گرفتن فاصله 10 سانتی متر از سوراخ های اصلی و فاصله 5 سانتی متر از لبه آزاد ورق، سوراخ تزریق گروت با فواصل 60 سانتیمتر از یکدیگر روی ورق اجرا می گردد. پس از اتمام عملیات سوراخ کاری سطح ورق باید جهت تمیز کردن براده های آهن، سنگ زنی شده و دو طرف ورق با برس سیمی زنگ زدایی و تمیز می گرد. نکته حائز اهمیت این است که جهت کنترل کیفیت سوراخ ها در حین سوراخکاری، قطر کلیه سوراخ ها با کولیس کنترل می گردد.

حمل ورق ها به پای پانل های مربوطه:

از جمله مورادی که در این قسمت باید کنترل گردد، مشخصات فولاد می باشد که بر اساس دفترچه مشخصات فنی باید از نوع فولاد ST 37 با حد نهایی 3600 کیلوگرم بر سانتی متر مربع می باشد. بنابراین ابتدا از ورق های حمل شده در کارگاه نمونه های آزمایشگاهی به شکل دمبل تهیه و نتایج بدست آمده از آزمایش با استاندارد مندرج در دفترچه مقایسه می گردد. در ادامه مجوز استفاده از فولاد و دپوی آن در محل ضمن در نظر گرفتن تمیزی و عدم پوسیدگی ورق صادر می شود.

نصب و تثبیت ورق ها:

پیش از نصب ورق سطح دیوار از وجود هرگونه آلودگی و زبری تمیز شده و کلیه مهره ها با استفاده از دستگاه ترکمتر و با وارد نمودن نیروی 150 نیوتون متر سفت می شوند. پس از کنترل و اطمینان از محکم بودن تمام مهره ها، مجوز نصب ورق از طریق دستگاه نظارت صادر می گردد.در مرحله نصب ورق،ضمن کنترل تمیزی آن، یک تسمه پشت بند به یک لبه ورق متصل می گردد. نصب ورق پشت بند بدین منظور است که پس از نصب ورق و جوشگاری، دسترسی به پشت ورق جهت سنگ زنی جوش غیر ممکن است و این در حالی است که نفوذ کامل جوش مورد نظر می باشد. لذا این تسمه بر اساس WPS جوشکاری بر یک طرف ورق اجرا شده و پس از نصب، با سنباده مخصوص زائده های ناشی از جوشکاری تمیز می گردد.

پیش از عملیات جوشکاری، ابتدا درز جوشها در حدود رواداری WPS کنترل شده تا با بازشدگی زیاد از حد شکاف جوش، تعداد پاسهای جوشکار بیشتر نشود و حرارت زیاد در لبه های وق منجر به تردی و ایجاد تنش پس ماند در ورق نگردد. بنابراین برای رفع این مشکل می بایست در حین شابلون برداری دقت کافی بعمل آید. پس از کنترل چشمی VT، جوشکاری درز ورق با توجه به WPS موجود به صورتی انجام شود که ابتدا در پاس اول جوشکاری از الکترود E6010 و در پاسهای بعدی از الکترود E6013 استفاده شود. و سپس روی جوشها سنگ زنی شده و پس از اتمام جوشکاری کنترل کیفیت جوش از قبیل عدم نفوذ LOP و یا عدم ذوب کافی LOF، دستور شکاف جوش از طرف بازرسان جوشکاری صادر شده و کلیه مراحل از اصلاح اولیه و تست مجدد بر روی آن انجام می گردد.

تزریق پشت ورق ها:

پس از انجام تست های غیر مخرب مافوق صوت و بازرسی چشمی جوش ها و تایید کیفیت جوشکاری توسط بازرسان جوش، مجوز قالب بندی اطراف ورق ها صادر می گردد. ابتدا مهره های روی ورق با ترک متر به اندازه 150 نیوتون متر سفت شده و سپس قالب بندی اطراف پانل بوسیله تخته و فوم انجام می شود. در ابتدا با رول بولت تکیه گاه هایی جهت تثبیت قالب ها اطراف پانل تعبیه شده و سپس قالب ها بوسیله فوم درز بندی شده و در جای خود مستحکم می شوند. قالب های بالا و پایین، از روی ورق تا کف بتنی و یا سقف بتنی ادامه پیدا می کنند. بدین ترتیب، گروت تزریق شده در پشت ورق میان سقف و کف قرار گرفته و از خارج شدن آن در زمان وقوع زلزله جلوگیری می کند. به این عملیات در بالا و پایین ورق، مهرکردن گروت گفته می شود.سپسبوشن های جهت اتصال نازل گروت بر روی محل سوراخ های مخصوص تزریق بر روی ورق فولادی نصب می شود. با آماده سازی گروت مخصوص مطابق دستورالعمل و آب پاکیزه عمل اختلاط انجام می شود. سپس با اتصال لوله و نازل گروت به پایین ترین بوشن و آب بند کردن آن با فشار لازم عملیات تزریق آغاز می گردد.

می توان در صورت محیا بودن شرایط، از پایین ترین نقطه، گروت را تا بالای دیوار تزریق نمود.در صورت قطع عملیات به هر دلیل از قبیل سفت شدن گروت داخل لوله ها و یا قطع برق و باز شدن قالب ها، عملیات تزریق ار نزدیک ترین سوراخ به سطح گروت تزریق شده ادامه یافه و اگر فاصله سوراخ تزریق از سطح گروت تزریق شده زیاد باشد با تعبیه سوراخ کمکی توسط دریل مگنت عملیات تزریق گروت ادامه پیدا می کند. با استفاده از سوراخ های که در قالب بالایی و درست در زیر سقف تعبیه شده است می توان از پر شدن پشت ورق و مهر شدن گروت تزریق شده اطمینان کافی حاصل نمود.

حفاظت ورق های تقویتی و پیچ های مهاری در برابر حریق:

پس از عملیات تزریق گروت وگذشت زمان مناسب، قالب ها باز شده و عملیات ترمیم در قسمت های که مهرکردن آنها به طور کامل انجام نگرفته بود، انجام می شود. سپس سطح ورق از هرگونه آلودگی ناشی از گروت اضافی، چربی و هرگونه ماده دیگر، پاک شده و با قلم مو و یا پیستوله رنگ،ضد زنگ زینک کرومات به ضخامت کافی مطابق با دستورالعمل نظارت بروی ورق ها اجرا می شود. در این مرحله برای تثیبت مهره ها از واشتر های مخصوص و در مواردی که امکان استفاده از واشر به دلیل عدم وجود رزوه کافی میسر نباشد، از ریسمان آغشته به رنگ سفت شده، استفاده می گردد. این واشرها قفلی به دلیل شکل خاصی که دارا هستند، پس از آنکه بروی مهره ها محکم می شوند از شل شدن آنها بر اثر تکان های خفیف ناشی از باد و سایر نیرو های جانبی در طول زمان جلوگیری می کنند. استفاده از این واشر ها حداقل به 2 رزوه آزاد نیاز دارد که در این پروژه، در 5% موارد مخصوصا در پیچ های راه به در تامین آن امکان پذیر نمی باشد. بنابراین ریسمان را به اندازه کافی بریده و در داخل رنگ غلیظ فرو کرده سپس دور پیچ مهاری و در انتهای مهره بسته و گره می زنیم سپس با رنگ غلیظ آنرا کاملا می پوشانیم. پس از سفت شدن رنگ، مهره را در موقعیت خود تثبیت شده و می توان رنگ روی ورق را اجرا نموده، جهت حفاظت ورق ها در برابر حریق از پوشش CAFCO 300 استفاده می شود. به این صورت که ابتدا پین های مخصوصی توسط دستگاه جوش نقطه ای سطحی و محدود بر روی ورق با فواصل 30 سانتی متر از یکدیگر و با آرایش مناسب نصب شده و پس از ترمیم رنگ آسیب دیده، توری با روکش PVC جهت جلوگیری از ترک خوردگی و جدا شدن لایه ضد حریق یعنی در فاصله 11 میلیمتری از سطح ورق می باشد،تثبیت شده و محکم کشیده می شود تا در زمان پاشش مواد بر روی ورق نچسبد. با استفاده از چسب مخصوص و قلمو یک لایه چسب جهت ایجاد چسبندگی بیشتر بین لایه ضد حریق و ورق فولادی اجرا می شود. سپس مواد اولیه لایه ضد حریق با اب تمیز مخلوط شدخ و به وسیله پمپ مخصوص در دو لایه بروی سطح ورق به ضخامت نهایی 22 میلیمتر پاشیده می شود. پس از گذشت حداقل یک روز، قسمت های آسیب دیده ترمیم شده و ضخامت پوشش ضد حریق در موقعیت پیچ ها در محدوده رواداری تامین می شود. در انتهای کار با نصب علایم هشدار دهنده بر روی پانل های بهسازی شده، عملیات اجرایی این طرح در اردیبهشت 1386 با موفقیت به اتمام می رسد.