تاریخچه کامپوزیت:

استفاده از کامپوزیتها از زمانهای گذشته در بین مردم رواج داشته است، بهعنوان مثال افزودن کاه به گل جهت تقویت گل و ساخت آجری مقاوم جهت استفاده در بناها از اولین استفادههای مردم از این سیستم بوده است. در این مورد کاه نقش تقویتکننده و گل نقش زمینه یا ماتریس را دارد. ارگ بم که شاهکار معماری ایرانیان بوده است نمونه بارزی از استفاده از تکنولوژی کامپوزیت در قرون گذشته است. مثال دیگر تقویت بتن توسط میلههای فولادی میباشد که قدمت آن به سال ۱۸۰۰ میلادی باز میگردد تاریخچه مواد پلیمری تقویت شده با الیاف به سالهای ۱۹۴۰ در صنایع دفاعی و به خصوص کاربردهای هوا فضا بر میگردد.

تعریف کامپوزیت یا ماده مرکب:

یک ماده با دو یا چند جز مشخص را میتوان یک کامپوزیت در نظر گرفت درصورتیکه فازها و اجزای تشکیلدهنده آن خواص کاملاً متفاوتی با یکدیگر داشته باشند. ترکیب دو یا چند ماده با یکدیگر به طوری که به صورت شیمیائی مجزا و غیر محلول در یکدیگر باشند و خواص سازهای این ترکیب نسبت به هریک از اجزاء تشکیلدهنده آن به تنهایی در موقعیت برتری قرار بگیرد کامپوزیت مینامند. کامپوزیت ترکیبی است از حداقل دو ماده مجزا با فصل مشترک مشخص بین هر جزء تشکیلدهنده. در مهندسی مواد به موادی گفته میشود که از یک فاز زمینه (ماتریس) و یک تقویتکننده (پرکننده) تشکیلشده باشند.

کامپوزیت از دو قسمت اصلی ماتریس و تقویتکننده تشکیل شدهاست. فاز تقویت کننده که از الیاف در گروههای مختلف تشکیلشده و فاز ماتریس که شامل رزینها میباشد. ماتریس با احاطه کردن تقویتکننده آن را در محل نسبی خودش نگه میدارد. تقویتکننده موجب بهبود خواص مکانیکی ساختار میگردد. تقویتکننده میتواند به صورت فیبرهای کوتاه و یا بلند و پیوسته باشد. الیافهای تقویتکننده، تحملکننده اصلی بارها میباشند و زمینه (ماتریس) فراهمسازی بستر مناسب جهت انتقال بار از الیافی به الیاف دیگر را بر عهده دارد.

کامپوزیتهای پلیمری FRP به دو شکل ورق FRP و میلگرد FRP وجود دارد.FRP را بر اساس فیبر تشکیلدهندهی آنها به ۳ دسته تقسیم میکنند:

- CFRP (الیاف از جنس کربن(: کامپوزیت مسلح شده با الیاف کربن

- GFRP (الیاف از جنس شیشه(: کامپوزیت مسلح شده با الیاف شیشه

- ) AFRP الیاف از جنس آرامید(:کامپوزیت مسلح شده با الیاف آرامید

برجستهترین استفاده از این کامپوزیت در صنعت مقاومسازی و ترمیم و تقویت سازهها میباشد.

فیبر کربن:

فیبر کربن مادهای است که از الیاف بسیار نازکی که دارای اتمهای کربن هستند ساخته میشود. این اتمها در یک آرایش کریستالی میکروسکوپی، در جهت طولی لیف با هم پیوند دارند. این آرایش کریستالی هست که فیبر کربن را به شدت محکم میسازد. فیبر کربن برای ساخت مواد کامپوزیتی همراه با رزین پلاستیکی استفاده میشود. فیبر کربن دارای استحکام فولاد است، در حالی که بسیار سبک است و همچنین انعطافپذیر است. این الیاف همچنین در صورت حرارت دادن منبسط نمیشوند و در کل به دلیل مقاومت بالای حرارتی نمیسوزند. این فیبر در مقابل خم شدن و کشیدگی آسیب نمیبیند و بسیار مقاوم است اما اگر در برابر یک ضربهی ناگهانی زیاد قرار گیرد مانند ضربه با چکش، میشکند. فیبر کربن دارای بهترین نسبت وزن به استقامت است.

ساختار کامپوزیت کربنی

تعداد رشتهها اثر زیادی روی قیمت و البته خواص مکانیکی الیاف کربن دارد. هر چه تعداد بیشتر باشد، محصول گرانتر و محکمتر خواهد بود. در تصویر زیر دو نمونهی 3000 رشتهای و 12000 رشتهای را مشاهده میکنید:

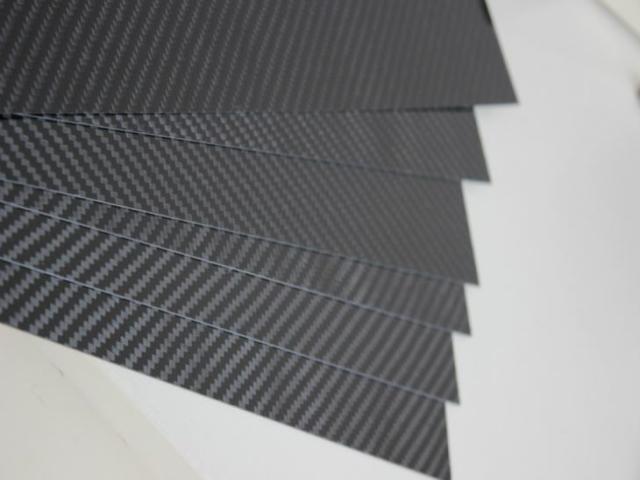

یک ورقه یا شیت کربن از همین الیاف تشکیل شده است که به صورت چهارخانه در هم تنیدهاند:

استحکام یک کامپوزیت کربنی دو دلیل اصلی دارد: علت اول سختی ذاتی کربن و ماتریس استفاده شده است. علت دوم این است که واکنشی شیمیایی بین دو مادهی موردبحث رخ میدهد.

تولید کامپوزیت کربن CFRP

عنصر اولیه CFRP یک رشته کربن است. تولید کامپوزیت CFRP بر مبنای الیاف پلی اکریلونیتریل شامل سه فاز زیر میباشد:

فاز پایدارسازی اکسیداسیونی: در این مرحله الیاف اکریلیک همزمان با اعمال کشش تحت عملیات حرارتی اکسیداسیونی در محدوده دمایی ۲۰۰ تا ۳۰۰۰ درجه سلسیوس قرار میگیرد.

فاز کربونیزاسیون: پس از فاز پایدارسازی اکسیداسیون، الیاف بدون اعمال کشش در پیرامون دمای ۱۰۰۰ درجه سلسیوس در محیط خنثی برای مدت چند ساعت، تحت عملیات حرارتی کربونیزاسیون قرار میگیرند.

فاز گرافیتاسیون: با توجه به نوع الیاف کربن مورد نظر، از لحاظ ضریب ارتجاعی و اعمال این مرحله در محدوده دمایی ۳۰۰۰ – ۱۵۰۰ درجه سلسیوس، موجب بهبود درجه جهتگیری بلورهای کربنی در جهت محور الیاف و سایر ویژگیهای مکانیکی میشود.

فرآیند تولید الیاف کربن CFRP بر مبنای سایر پیشزمینهها نیز، مشابه مراحل فوق است. مشخصههای ساختاری الیاف کربن بیشتر با دستگاههای میکروسکوپ الکترونی و پراش پرتوی ایکس قابل بررسی است. در ساخت CFRP بر پایه پلی اکریلونیتریل، ساختار الیاف در طی عملیات پایدارسازی اکسیداسیونی و متعاقب آن کربونیزاسیون، از ساختار زنجیرهای خطی به ساختار صفحهای تغییر میکند.

هر چه مقاومت کششی الیاف پیش زمینه بیشتر باشد، مشخصات کششی کامپوزیت CFRP بدست آمده بیشتر است. هرگاه مرحله پایدارسازی به شکلی مناسب صورت گیرد، مقاومت کششی و ضریب ارتجاعی با کربونیزاسیون تحت کشش، به مقدار بسیار زیادی در محصول الیاف کربنی نهایی بالا میرود. در مجموع مقاومت نهایی و گسیختگی CFRP به نوع الیاف مبنای پیش زمینه، شرایط فرآیند، دمای عملیات حرارتی و وجود نواقص ساختاری در الیاف، مرتبط است.

ویژگیهای کامپوزیت کربن CFRP:

وزن کم و چگالی کم

رسانای الکتریکی و حرارتی

ضریب انبساط حرارتی پایین

حفظ استحکام در دمای بالا

کاربرد کامپوزیت کربن (CFRP):

کامپوزیت کربن در صنعت هوافضا:

یکی از اولین صنایعی است که از فیبر کربن استفاده کرد. استانداردهای بالای فیبر کربن آن را جایگزین مناسبی برای آلیاژهای آلومینیوم و تیتانیوم کرد و به دلیل سبک بود در صنایع هوافضا مورد استفاده قرار میگیرد.

کامپوزیت کربن لوازم ورزشی:

از فیبر کربن در ساخت لوازم ورزشی مانند: راکت تنیس، چوب گلف، چوب بیس بال، چوب هاکی، تیر و کمان استفاده میشود.

کامپوزیت کربن پرههای توربین بادی:

پرههای استفاده شده در توربینهای بادی از فیبر کربن است و این پرهها سبک و از استحکام بالایی برخوردار هستند. در توربین بادی هرچه پره سبک باشند انرژی الکتریسیته بیشتری تولید میشود.

کامپوزیت کربن در صنعت خودروسازی:

به صورت کلی فیبر کربن در صنایع خودروسازی به دو شکل مورد استفاده قرار میگیرد، معمولاً فیبر کربنی که در ساخت اجزای داخلی کابین خودرو به کار میرود این نوع از فیبر کربنها در برخی از کیتهای بدنه نیز استفاده میشوند اینگونه فیبر کربنها را میتوانید در روکشهای آینههای جانبی یا رینگ خودروها مشاهده کرد. در خودروهای لوکس از قطعات فیبر کربن برای به وجود آمدن خواص آیرودینامیکی مثبت استفاده شده است. کمپانیهایی هم مانند هامان، با تولید کیتهای بدنه فیبر کربنی، توانستهاند باعث سبکتر شدن بدنه آنها شوند. قطعات فیبر کربنی که تأثیرات فنی و مکانیکی بر روی خودرو داشته باشند را فقط میتوان بر روی خودروهای لوکس و گرانقیمت دید.

کامپوزیت کربن در صنعت ساختمان:

سیستمCFRP در سازههای چوبی، فولادی و بنایی کاربرد دارد. CFRP به صورت خارجی بر اعضای سازهای مانند تیر، ستون، دال، دیوارها و اعضای سازهای مانند خرپاها و دودکشها و تونل میچسبد. سیستم کامپوزیتی کربنی یک جایگزین مناسب برای روشهای تقویت سازهها در قدیم مانند ژاکت فولادی و پوششهای بتنی است به صورتی که علاوه بر مقاومسازی سازه باعث مقاومت سازه در برابر خورندگی، کاهش وزن سازه میگردد.

از جمله ویژگیهای کامپوزیتهای کربنی، مقاومت بسیار عالی آنها در مقابل خوردگی است. به همین دلیل کاربرد آنها در بتنآرمه به جای میلگردهای فولادی، بسیار مورد توجه قرار گرفته است.

اشتباهات در طراحی، ضعف در اتصالات، ظرفیت خمشی و کششی ناکافی، ترک در ستون پل و ساختمانها، سازه ترک خورده و کرمو شده ناشی از خوردگی، افزایش ظرفیت باربری، میلگرد گذاری نامناسب در خاموت و خوردگی میلگرد بتن، تغییر کاربری سازه(مسکونی به مدرسه) و هم چنین افزایش بارگذاری ثقلی و جانبی، از جمله مواردی هستند که سازه نیاز به مقاوم سازی و تقویت پیدا میکند که بهترین روش پیشنهادی استفاده از CFRP میباشد.

مقاومسازی با میلگرد FRP با الیاف کربن CFRP:

میلگردهای کربن CFRP مصالحی کامپوزیتی میباشند که از ترکیب الیاف کربن و رزین پلیمری (رزین اپوکسی یا رزین پلی استر) ساخته میشوند. استفاده از میلگردهای فولادی در سازههایی که در معرض نمک و یا خوردگی شدید هستند، به دلیل زنگزدگی فولاد و خرابی بتن بسیار نگرانکننده بوده و راهحلهای مختلفی نظیر پوششهای گالوانیزه، بتنهای آغشته به پلیمر و پوششهای اپوکسی در سالهای اخیر پیشنهادشده است.

در این بین استفاده از میلگردهای FRP به ویژه میلگردهای ساخته شده از مصالح کربن به دلیل صرفه اقتصادی خوب و مقاومت مکانیکی و خوردگی عالی رواج بیشتری پیدا کرده است. مقاومت کششی و مدول الاستیسیته میلگردهای کربن به عوامل مختلفی از قبیل درصد حجم الیاف، نوع رزین اپوکسی یا رزین پلی استر، جهت قرارگیری الیاف کربن و کنترل کیفیت در حین تولید بستگی دارد. سایز مرسوم برای این نوع از آرماتورهای FRP، سایزهای نمره 6 و 8 و 10 و 12 و 14 و حتی تا 25 میباشد.

مرسی خیلی عالی و مفید بود

خواهش میکنیم