بسیاری از سازههای بتن آرمه موجود در دنیا در اثر تماس با سولفاتها، کلریدها و سایر عوامل خورنده، دچار آسیبهای اساسی شدهاند. این مساله هزینههای زیادی را برای تعمیر، بازسازی و یا تعویض سازههای آسیب دیده در سراسر دنیا موجب شده است.عواقب آن گاهی نه تنها به عنوان یک مساله مهندسی، بلکه به عنوان یک مساله اجتماعی جدی تلقی شده است. تعمیر و جایگزینی سازههای بتنی آسیبدیده میلیونها دلار خسارت در دنیا به دنبال داشته است.

در امریکا، بیش از 40 درصد پلها در شاهراهها نیاز به تعویض و یا بازسازی دارند. هزینه بازسازی و یا تعمیر سازههای پارکینگ در کانادا، 4 تا 6 میلیارد دلار کانادا تخمین زده شده است. هزینه تعمیر پلهای شاهراهها در آمریکا در حدود 50 میلیارد دلار برآورد شده است؛ در حالیکه برای بازسازی کلیه سازههای بتن آرمه آسیبدیده در آمریکا در اثر مساله خوردگی میلگردها، پیشبینی شده که به بودجه نجومی 1 تا 3 تریلیون دلار نیاز است! در مناطق مختلف ایران نیز اثرات مخرب کلریدها و سولفاتهای مهاجم در محیط های دریایی و ساحلی بر پایههای پل، آبگیرها، سدها و کانالهای بتن آرمه که باعث ایجاد خوردگی فولاد بتن میشود سبب اعمال هزینههای سنگین جهت مرمت ویا بازسازی ابنیهها خواهد بود.

حال اگر بخواهیم تمامی این ابنیهها را از نو بسازیم، مسلما متحمل هزینههای گزافی خواهیم گشت. بنابراین، با اعمال تمهیداتی جهت مرمت و ترمیم سازهها می توان هزینههای ترمیم، تعمیر و مقاوم سازی را به مراتب پایین آورد. تکنیکهای زیادی جهت پیشگیری و جلوگیری از خوردگی قطعات فولادی در بتن مسلح و یا در سازه توسعه داده شده و مورد استفاده قرار گرفته است. که از بین آنها میتوان به پوشش اپوکسی بر قطعات فولادی ومیلگردها، تزریق پلیمر به سطوح بتنی و حفاظت کاتدیک میلگردها اشاره نمود. با این وجود هر یک از این تکنیکها فقط تا حدودی موفق بوده است.

محققان امروزه با جانشین کردن قطعات فولادی و میلگردهای فولای با مصالح جدید مقاوم در مقابل خوردگی، معطوف گردیده اند. مواد کامپوزیتی (Fiber Reinforced Polymers/Plastics(FRP موادی بسیار مقاوم در مقابل محیطهای خورنده همچون محیطهای نمکی و قلیایی هستند به همین دلیل امروزه انواع کامپوزیتهای FRP، موضوع تحقیقات توسعهای وسیعی به عنوان جانشین قطعات و میلگردهای فولادی و کابلهای پیشتنیدگی شدهاند. چنین تحقیقاتی به خصوص برای سازههای در مجاورت آب و بالاخص در محیطهای دریایی و ساحلی، به شدت مورد توجه قرار گرفتهاند. انواع محصولات FRP، میتوانند به عنوان راهکاری مطمئن در مقاوم سازی سازه به دلایل مختلف ، به کار گرفته شوند. در ادامه بیشتر با الیاف FRP و مزایای استفاده از آن، آشنا میشوید.

پیشنهاد برای مطالعه

آشنایی با FRP

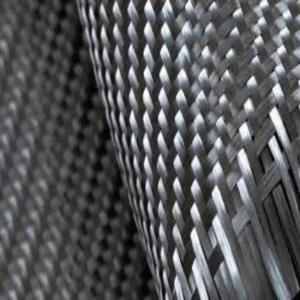

FRP نوعی ماده کامپوزیت متشکل از دو بخش فیبر یا الیاف تقویتی است که به وسیله یک ماتریس رزین از جنس پلیمر احاطه شده است. FRP عمدتا به شکل ورق (لمینت)، پارچه و میلگرد تولید و عرضه میشود.کامپوزیتها و دیگر محصولات FRP، از مشخصات مکانیکی بالا از جمله مقاومت کششی بالا، مقاومت بالا در برار حرارت، رطوبت، حملات قلیایی و دیگر عوامل مخرب، برخوردار است. محصولات FRP، پایداری بالایی دارند و به راحتی فرسوده نمیشوند. ویژگیهای FRP سبب شده تا سیستم تقویت کننده FRP به عنوان جایگزین راهکارهای مرسوم مقاوم سازی سازه، به طور گستردهایی در کاربردهای مختلف صنعت ساخت و ساز، به طور موثر، به کار گرفته شود.

نقش اصلی ماتریس عبارت است از:

- انتقال برش از فیبر تقویتی به ماده مجاور

- محافظت از فیبر در شرایط محیطی

- جلوگیری از خسارات مکانیکی وارد بر الیاف

- کنترل کمانش موضعی الیاف تحت فشار

به طور کلیFRP ها بر اساس فیبر تشکیل دهنده ی آنها به چند دسته زیر تقسیم میشوند:

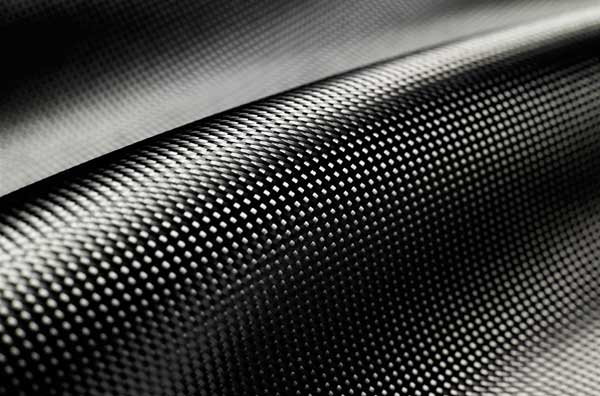

- CFRP با الیافی از جنس کربن

- GFRP با الیافی از جنس شیشه

- AFRP با الیافی از جنس آرامید

مقاله ” بهسازی لرزهایی ستون با الیاف کربن ” اطلاعات مفیدی را در رابطه نحوه استفاده از الیاف FRP و مکانیزم آن در تقویت سازه ، ارائه میدهد.

FRP چیست؟

مزایای استفاده از FRP

- وزن کم (چگالی آن در حدود 20% فولاد است.)

- مقاومت در برابر خورندگی

- نفوذناپذیری مغناطیسی

- امکان تقویت به صورت خارجی

- حمل و نقل آسان وسرعت اجرای بالابه دلیل وزن کم

برای کسب اطلاعات در رابطه با مشکلات FRP، مقاله جامع و کاربردی ” معایب استفاده از الیاف FRP کدام است ؟ ” را مطالعه نمایید.

اجزا تشکیل دهنده FRP

مواد FRP از دو جزء اساسی تشکیل میشوند؛ فایبر (الیاف) و رزین (ماده چسباننده). فایبرها که اصولاً الاستیک، ترد و بسیار مقاوم هستند، جزء اصلی باربر در ماده FRP محسوب میشوند. بسته به نوع فایبر، قطر آن در محدوده5 تا 25 میکرون میباشد.

الف.فایبر(الیاف)

اجزا و همچنین روش تولید انواع محصولات FRP متفاوت است . فایبر یا الیاف تشکیل دهنده آن ممکن است از شیشه، کربن، آرامید و یا وینیلون باشد که در اینصورت محصولات کامپوزیت مربوطه به ترتیب به نامهای GFRP، CFRP،AFRP و VFRP شناخته میشود. در ادامه شرح مختصری از بعضی از فایبرهای متداول ارائه خواهد شد.

الیاف شیشه :

فایبرهای شیشه در چهار دسته طبقهبندی میشوند:

- E-Glass: متداول ترین الیاف شیشه در بازار با محتوای قلیایی کم، که در صنعت ساختمان به کار میرود، (با مدول الاستیسیته، مقاومت نهایی، و کرنش نهایی ).

- Z-Glass: با مقاومت بالا در مقابل حمله قلیائیها، که در تولید بتن الیافی به کار گرفته میشود.

- A-Glass: با مقادیر زیاد قلیایی که امروزه تقریباً از رده خارج شده است.

- S-Glass: که در تکنولوژی هوا-فضا و تحقیقات فضایی به کار گرفته میشود و مقاومت و مدول الاستیسیته بسیار بالایی دارد.

پیشنهاد برای مطالعه

الیاف کربن :

الیاف کربن در دو دسته طبقهبندی میشوند:

- الیاف کربنی از نوع PAN در سه نوع مختلف هستند. تیپ I که تردترین آنها با بالاترین مدول الاستیسیته محسوب میشود. ( و). تیپ II که مقاومترین الیاف کربن است ( و)؛ و نهایتاً تیپ III که نرمترین نوع الیاف کربنی با مقاومتی بین تیپ I و IIمیباشد.

- الیاف با اساس قیری(Pitch-based) که اساساً از تقطیر زغال سنگ بدست میآیند. این الیاف از الیافPAN ارزانتر بوده و مقاومت و مدول الاستیسیته کمتری نسبت به آنها دارند. لازم به ذکر است که الیاف کربن مقاومت بسیار خوبی در مقابل محیط های قلیایی و اسیدی داشته و در شرایط سخت محیطی از نظر شیمیایی کاملاً پایدار هستند.

مقاله ” کاربرد فیبر کربن در انواع صنایع ” اطلاعات جامع و کاربردی را در رابطه با فیبر کربن و ویژگیهای آن، ارائه میدهد .

الیاف آرامید :

آرامید،یک کلمه اختصاری از آروماتیک پلیآمید است.

آرامیداساساً الیاف ساخته دست بشر است که برای اولین بار توسط شرکت DuPont در آلمان تحت نام کولار (Kevlar) تولید شد.چهارنوع کولار وجود دارد که از بین آنها کولار 49 برای مسلح کردن بتن، طراحی و تولید شده است.

ب.رزین چیست ؟

رزین یکی از دسته انواع مصالح استفاده شده در محصولات FRP است که اصولاً به عنوان یک محیط چسباننده عمل میکند، که فایبرها را در کنار یکدیگر نگاه میدارد. با این وجود، ماتریسهای با مقاومت کم به صورت چشمگیر بر خواص مکانیکی کامپوزیت نظیر مدول الاستیسیته و مقاومت نهایی آن اثر نمیگذارند. ماتریس (رزین) را میتوان از مخلوطهای ترموست و یا ترموپلاستیک انتخاب کرد. ماتریسهای ترموست با اعمال حرارت سخت شده و دیگر به حالت مایع یا روان در نمیآیند؛ در حالیکه رزینهای ترموپلاستیک را میتوان با اعمال حرارت، مایع نموده و با اعمال برودت به حالت جامد درآورد. به عنوان رزینهای ترموست میتوان از پلیاستر، وینیلاستر و اپوکسی، و به عنوان رزینهای ترموپلاستیک از پلیوینیل کلرید (PVC)، پلیاتیلن و پلی پروپیلن (PP)، نام برد.

پیشنهاد برای مطالعه

انواع محصولات FRP

میلههای کامپوزیتی : میلههای ساخته شده از کامپوزیتهای FRPهستند که جانشین میلگردهای فولادی در بتن آرمه خواهند شد. کاربرد این میلهها به دلیل عدم خوردگی، مساله کربناسیون و کلراسیون را که از جمله مهمترین عوامل مخرب در سازههای بتن آرمه هستند، به کلی حل خواهند نمود.

شبکههای کامپوزیتی : شبکههای کامپوزیتی FRP (Grids) محصولاتی هستند که از برخورد میلههای FRP در دو جهت و یا در سه جهت ایجاد میشوند. نمونهای از این محصول، شبکه کامپوزیتی NEFMAC است که از فایبرهای کربن، شیشه یا آرامید و رزین وینیل استر تولید میشود و منجمله برای مسلح کردن بتن مناسب است.

کابل : طناب و تاندنهای پیشتنیدگی: محصولاتی شبیه میلههای کامپوزیتی FRP، ولی به صورت انعطافپذیر هستند، که در سازههای کابلی و بتن پیش تنیده در محیطهای دریایی و خورنده کاربرد دارند. این محصولات در اجزاء پیشتنیده در مجاورت آب نیز بکار گرفته میشوند.

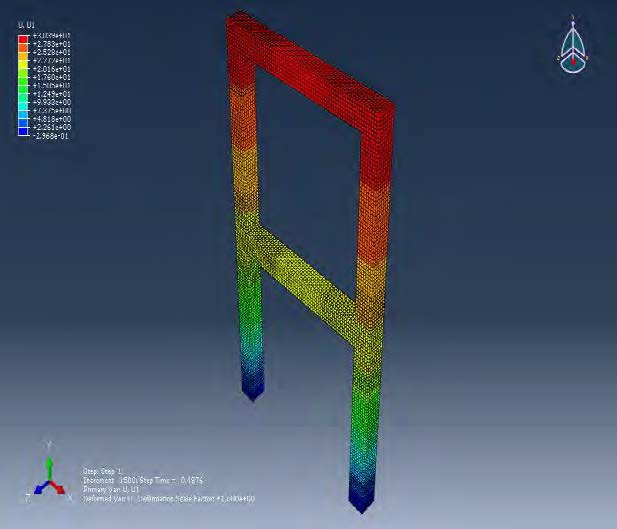

ورقههای کامپوزیتی : ورقههای کامپوزیتی Sheets) FRP)، ورقههای با ضخامت چند میلیمتر از جنس FRP هستند. این ورقهها با چسبهای مستحکم و مناسب به سطح بتن چسبانده میشوند. ورقههای FRP پوشش مناسبی جهت ایزوله کردن سازههای آبی از محیط خورنده مجاور هستند. همچنین از ورقههای کامپوزیتی FRP در تعمیر و تقویت سازههای آسیب دیده در زلزله و یا ناشی از خوردگی آبهای یوندار و… استفاده میشوند.

پروفیلهای ساختمانی : مصالح FRP همچنین در شکل پروفیلهای ساختمانی به صورت I شکل، T شکل، نبشی و ناودانی تولید میشوند. چنین محصولاتی میتوانند جایگزین بسیار مناسبی برای قطعات و سازههای فولادی در مجاورت آب تلقی شوند.

اسپایک و انکر FRP : این محصول به عنوان مهار کننده الیاف یا کامپوزیتهای FRP در مقاوم سازی انواع سازه، به کار گرفته میشود. اسپایک و انکر FRP، عمدتا از الیاف شیشه و یا کربن ساخته میشود. اسپایک و انکر شیشه یا کربن، از جدا شدن الیاف FRP از سطح، جلوگیری میکند..

برای آشنایی و کسب اطلاعات بیشتر از اسپایک و انکر FRP، میتوانید به صفحه ” اسپایک و انکر کربن ” مراجعه نمایید.

پیشنهاد برای مطالعه

مشخصات اساسی محصولات کامپوزیتی FRP

-

- مقاومت در مقابل خوردگی : بدون شک برجسته ترین و اساسی ترین خاصیت محصولات کامپوزیتیFRP مقاومت آنها در مقابل خوردگی است. در حقیقت این خاصیت مادهFRP تنها دلیل نامزد کردن آنها به عنوان یک گزینه جانشین برای اجزاء فولادی و نیز میلگردهای فولادی است. به خصوص در سازههای بندری، ساحلی و دریایی،مقاومت خوب کامپوزیت FRP در مقابل خوردگی، سودمندترین مشخصه میلگردهای FRP است.

- مقاومت : مصالح FRPمعمولاً مقاومت کششی بسیار بالایی دارند، که از مقاومت کششی فولاد به مراتب بیشتر است. مقاومت کششی بالای میلگردهای FRP کاربرد آنها را برای سازههای بتن آرمه، خصوصاً برای سازههای پیشتنیده بسیار مناسب نموده است. مقاومت کششی مصالح FRP اساساً به مقاومت کششی، نسبت حجمی، اندازه و سطح مقطع فایبرهای بکار رفته در آنها بستگی دارد. مقاومت کششی محصولات FRP برای میلههای با الیاف کربن 1100 تا MPa2200، برای میلههای با الیاف شیشه 900 تا MPa1100، و برای میلههای با الیاف آرامید 1350 تا MPa 1650 گزارش شده است. با این وجود، برای بعضی از این محصولات، حتی مقاومتهای بالاتر از MPa 3000 نیز گزارش شده است. توجه شود که بطور کلی مقاومت فشاری میلههای کامپوزیتی FRP از مقاومت کششی آنها کمتر است؛ به عنوان نمونه مقاومت فشاری محصولات ISOROD برابر MPa 600 و مقاومت کششی آنها MPa700 است.

پیشنهاد برای مطالعه

- مدول الاستیسیته : مدول الاستیسیته محصولات FRP اکثراً در محدوده قابل قبولی قرار دارد؛ اگر چه اصولاً کمتر از مدول الاستیسیته فولاد است. مدول الاستیسیته میلههای کامپوزیتی FRP ساخته شده از الیاف کربن، شیشه و آرامیدبه ترتیب در محدوده 100 تا GPa 150، GPa 45 و GPa 60 گزارش شده است.

- وزن مخصوص : وزن مخصوص محصولات کامپوزیتی FRP به مراتب کمتر از وزن مخصوص فولاد است؛ به عنوان نمونه وزن مخصوص کامپوزیتهای CFRP یک سوم وزن مخصوص فولاد است. نسبت بالای مقاومت به وزن در کامپوزیتهایFRP از مزایای عمده آنها در کاربردشان به عنوان مسلح کننده بتن محسوب میشود. با مقایسه مقاوم سازی عناصر سازه ایی با روکش بتنی،فولادی و FRP، این مزیت، به شدت نمایان میشود.

- عایق بودن : مصالح FRP خاصیت عایق بودن بسیار عالی دارند. به بیان دیگر، این مواد از نظر مغناطیسی و الکتریکی خنثی بوده و عایق محسوب میشوند. بنابراین استفاده از بتن مسلح به میلههای FRP در قسمتهایی از بیمارستان که نسبت به امواج مغناطیسی حساس هستند، و در مسیرهای هدایتی قطارهای شناور مغناطیسی و همچنین در باند فرودگاهها و مراکز رادار بسیار سودمند خواهد بود.

- خستگی : خستگی خاصیتی است که در بسیاری از مصالح ساختمانی وجود داشته و در نظر گرفتن آن ممکن است به شکست غیر منتظره، خصوصاً در اجزایی که در معرض سطوح بالایی از بارها و تنشهای تناوبی قرار دارند، منجر شود. در مقایسه با فولاد، رفتار مصالح FRP در پدیده خستگی بسیار عالی است؛ به عنوان نمونه برای تنشهای کمتر از یک دوم مقاومت نهایی، مواد FRP در اثر خستگی گسیخته نمیشوند.

- خزش : پدیده گسیختگی ناشی از خزش اساساً در تمام مصالح ساختمانی وجود دارد؛ با این وجود چنانچه کرنش ناشی از خزش جزء کوچکی از کرنش الاستیک باشد، عملاً مشکلی بوجود نمیآید. در مجموع، رفتار خزشی کامپوزیتها بسیار خوب است؛ به بیان دیگر، اکثر کامپوزیتهای در دسترس، دچار خزش نمیشوند.

- چسبندگی با بتن : خصوصیت چسبندگی، برای هر مادهای که به عنوان مسلح کننده بتن بکار رود، بسیار مهم تلقی میشود. در مورد میلههای کامپوزیتی FRP، اگر چه در بررسی بسیار اولیه، مقاومت چسبندگی ضعیفی برای کامپوزیتهای از الیاف شیشه گزارش شده بود، تحقیقات اخیر در دنیا مقاومت چسبندگی خوب و قابل قبولی را برای میلههای کامپوزیتی FRP گزارش میکند.

- خم شدن : چنانچه کامپوزیتهای FRP در بتن مسلح بکار گرفته شوند، به جهت مهار میلگردهای طولی، میلگردهای عرضی و تنگها، لازم است در انتها خم شوند. با این وجود عمل خم کردن میلههای FRP بسیار دشوارتر از خم کردن میلگردهای فولادی بوده و در حال حاضر برای مصالح موجود FRP، نمیتوان خم کردن را در کارگاه انجام داد. اگر چه در صورت لزوم، میتوان خم میلههای کامپوزیتی FRP را با سفارش آن به تولید کننده در کارگاه انجام داد.

- انبساط حرارتی : خصوصیات انبساط حرارتی فولاد و بتن بسیار به هم نزدیک هستند. ضریب انبساط حرارتی میلههای FRP اغلب از بتن متفاوت است. به طور خلاصه ضریب انبساط حرارتی مصالح FRP با الیاف کربن و شیشه به ترتیب برابر با و میباشد. بدترین حالت مربوط به آرامید است که ضریب انبساط حرارتی آن منفی بوده و برابر با میباشد.