امروزه یکی از فعالیت های اصلی در زمینه مهندسی سازه استفاده از کامپوزیت ها در فرایند مقاوم سازی سازه و ساختمان های موجود می باشد. این کامپوزیت ها نسبت به وزنی که دارند دارای استحکام بسیار بالایی می باشند. به همین علت می توان از این کامپوزیت ها برای افزایش ظرفیت باربری سازه بدون نیاز به افزودن بار اضافه ای به سازه استفاده نماییم.

اولین نمونه از کامپوزیت که به عنوان یک روش مقاوم سازی ساختمان مورد پذیرش قرار گرفت پلاستیک تقویت شده با الیاف FRP بود. در واقع FRP یک ساختار پلیمری تقویت شده است که دارای ساختاری متشکل از الیافی با ماهیت طبیعی می باشد. بیشترین مواد تشکیل دهنده این محصول الیاف کربن، الیاف شیشه، آرامید و بازالت است. در نهایت طراحان با تغییر در ساختار کلی این ماده توانستند کامپوزیت های دیگری را تولید و روانه بازار مصرف نمایند. این محصولات به گونه ای طراحی شده اند که به جای استفاده از مواد آلی در ساختار آنها از مصالحی سیمانی استفاده شده است. همین امر منجر به تولید نمونه ی جدیدی از کامپوزیت شد. این محصول دارای ساختاری متشکل از سیمان تقویت شده به همراه الیاف می باشد که تحت عنوان کامپوزیت FRCM نامیده می شود.

مقاوم سازی سازه به کمک مواد کامپوزیت

هدف از مقاوم سازی و تعمیر سازه ها، بازیابی مقاومت اولیه سازه می باشد. مقاوم سازی ساختمان به منظور جبران کمبود مقاومت ناشی از عیوب در زمان ساخت سازه و یا بازیابی ظرفیت باربری آنها انجام می شود. بیشترین کاربرد این امر در زمان هایی است که سازه در اثر بارهای زیاد وارده به آن آسیب زیادی دیده است. در ادامه ی این متن و به طور خلاصه به چند مورد از دلایل مقاوم سازی سازه ها اشاره خواهیم نمود.

- آسیب دیدگی قطعات ساختاری بنا به دلیل فرسودگی در مصالح ساختمانی، وقوع آتش سوزی در سازه، خوردگی آرماتورهای فولادی و یا صدمات وارده به ابزارهای موجود در بنا از عمده دلایل نیاز به انجام فرایند مقاوم سازی در سازه ها می باشد.

- افزایش کیفیت ساختاری سازه که به دلیل محدودیت و انحرافات در سازه ایجاد شده است. در نهایت کاهش تنش در آرماتورهای فولادی بخش دیگری از فعالیت های صورت گرفته در این مقاوم سازی می باشد.

- اصلاح سیستم سازه ای به دلیل حذف دیوارها، ستون ها و یا دهانه های بریده شده از دال ها

- خطاهای صورت گرفته در بخش طراحی و یا استفاده محدود از فولاد تقویت شده از دیگر دلایل لزوم توجه به بحث مقاوم سازی می باشد.

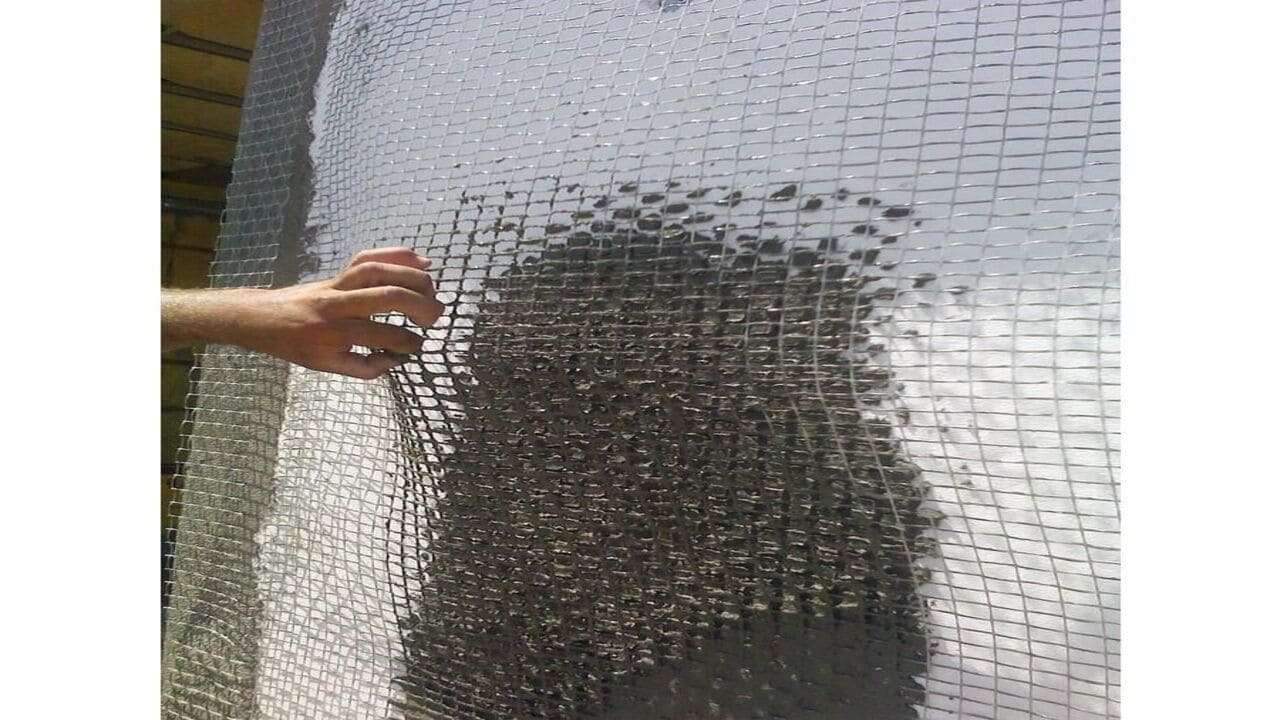

توری فایبر گلاس و یا همان ملات سیمانی تقویت شده با پارچه (FRCM) اخیرا به دلیل برخوردار بودن از مقاومت حرارتی ذاتی و سازگاری با بستر( به عنوان مثال، از این فناوری می توان بر روی سطوح مرطوب استفاده نمود و این امر اجازه نفوذپذیری بخار آب به سازه را افزایش می دهد) به عنوان یک فناوری تقویتی اضافی در سازه ها معرفی و مطرح شده است. FRCM در واقع از چند لایه مش تشکیل می شود. که بخش عمده ساختار این محصول از پارچه های کربنی و یا شیشه تشکیل شده است که در بین لایه های سیمانی قرار می گیرد.

سیستم های مقاوم سازی به روش FRCM مزایای قابل توجهی دارند:

- اولین مزیت استفاده از این روش این است که تقویت سازه با استفاده از لایه های بسیار نازک کامپوزیت امکان پذیر می باشد.

- می توانید برای کسب نتایج بهتر از این ادوات چند لایه از این توری فایبرگلاس را بر روی یکدیگر اعمال نمایید. این امر سبب افزایش استقامت در سازه بدون افزودن بار اضافی به آن می شود. مطلوب ترین ضخامت در این ادوات ضخامت 25/4 میلیمتر می باشد که شما می توانید به میزان 12/7 میلیمتر به ضخامت آن بیفزایید.

- به دلیل سبک بودن این کامپوزیت ها به راحتی می توان از آن برای بناهای عمودی و قسمت های مرتفع سازه استفاده نمود.

- از این روش می توان در شرایط سخت مانند مکان های دریایی، فضاهایی با درجه حرارت های بالا، رطوبت، سایش و یا در شرایطی که امکان تابش مستقیم اشعه های UV می باشد استفاده نمود.

- این کامپوزیت قابل اجرا در بسترهایی با رطوبت بالا می باشد.

- این کامپوزیت را می توان به راحتی و با سرعت بالایی نسبت به روش های سنتی مانند استفاده از میلگرد در سازه نصب نمود.

سیستم های کامپوزیت FRCM در دو نوع متفاوت از یکدیگر موجود می باشد.

سیستم های کامپوزیت FRCM و مش کربن

در روش FRCM، مش کربن در ملات های ترمیمی با طراحی ویژه برای تقویت سازه های بتنی و یا ساخت و ساز بناها تعبیه شده است. ویژگی های بارز این نوع از سیستم های FRCM عبارتند از:

- از این روش می توان در امر تقویت سازه های دارای رطوبت بالا و در دمای 80 درجه سانتی گراد استفاده نمود.

- کاربرد این کامپوزیت سبب افزایش استحکام کششی در سازه در دو جهت مختلف می شود.

- به راحتی و با سرعت قابل قبولی می توان از این کامپوزیت به منظور تعمیر سازه استفاده نمود. در نتیجه کاربرد این کامپوزیت زمان مورد نیاز برای تعمیر سازه های بتنی را کاهش داده است.

- این کامپوزیت ها نیازی به محافظت شدن در برابر تابش اشعه ماوراء بنفش ندارند.

- این کامپوزیت ها در برابر حرارت های بالا مقاوم می باشند. در نتیجه در زمان وقوع حوادثی مانند آتش سوزی در سازه بسیار کاربردی می باشند.

سیستم های کامپوزیت FRCM و توری فایبرگلاس

این مدل از کامپوزیت های FRCM، از توری فایبرگلاس یا مش متشکل از الیاف شیشه مقاوم برابر مواد قلیایی تشکیل شده است. بیشترین کاربردی این کامپوزیت ها در بحث تقویت سازه های بتنی و یا ساخت سازه های جدید می باشد. در ادامه برخی از ویژگی های این محصول را بررسی می نماییم.

- این روش را می توان در نصب و یا ترمیم انواع سازه های سنگی استفاده نمود( آجر، سنگ های طبیعی و ……)

- این روش برای اجرا در محیط هایی با دمای بسیار بالا مناسب می باشد.

- مقاومت بسیار بالا در برابر رطوبت از دیگر امتیازات این روش می باشد.

مقاوم سازی با FRP و کامپوزیت های پلیمری تقویت شده

کامپوزیت FRP ماده تعمیری جدیدی است که جایگزین مناسبی برای روش قدیمی مرمت بتن های مسلح و بتن های از پیش ساخته شده می باشد. این کامپوزیت به طور کلی از یک پلیمر به همراه مواد رزینی تشکیل شده است. این مجموعه به عنوان یک اتصال دهنده به الیاف تقویت کننده عمل خواهد نمود. به عنوان یک سیستم جامع رزین از الیاف موجود در کامپوزیت محافظت می نماید و در نهایت بارهای موجود در محیط را منتقل می کند. الیاف معمولی که در پروژه های تحقیقاتی مورد استفاده قرار می گیرند از موادی مانند شیشه، کربن و آرامیدها ساخته می شود. هدف از کاربرد این الیاف در ساختار کامپوزیت ها حمل بار، دادن استحکام کششی و افزایش استحکام در جهت طولی سیستم می باشد. این کامپوزیت ها دارای استحکام قابل قبولی در الیاف طولی و استحکام نسبتا کمی در جهت عرضی الیاف می باشند.

اولین بار استفاده از الیاف FRP در اوایل دهه 90 و با مطالعات گسترده ای که به منظور کارایی این فناوری در زمینه ساخت و ساز سازه ها صورت گرفت رواج پیدا نمود. در سال های اخیر مطالعات گستردهای در رابطه با این نوع از کامپوزیتها و نحوه کارایی آنها صورت گرفته است. استفاده از کامپوزیت FRP در زمان ترمیم، افزایش مقاومت و تحمل بارهای مازاد وارده بر پل های آسیب دیده بسیار کاربردی می باشد. استفاده از این نوع کامپوزیت در سازه های بتنی برای سازندگان مزایایی را ایجاد خواهد نمود. برای مثال به دلیل مقاومت بالای کامپوزیت در مقابل وزن بالای سازه استفاده از آن را مطلوب می نماید. مقاومت کششی بالا و خواص ضد خوردگی از دیگر دلایل کاربرد این محصول در سازه ها می باشد.

مزایای FRP عبارتند از:

استفاده از کامپوزیت هایFRP در مقابل روش های مقاوم سازی سنتی دارای مزیت هایی است. با استفاده از کامپوزیت افزایش مقاومت خمشی، کششی، محوری و برشی در سازه بدون افزایش قابل توجه در وزن سازه را به همراه دارد.

در طی سال ها استفاده از روش هایی مانند افزودن ورق های فولادی به قسمت آسیب دیده در سازه و بزرگ نمودن بخش بتنی سازه روش های عمده در ترمیم قسمت آسیب دیده در بنا بوده است. البته استفاده از این روش ها برای کاربران بسیار چالش برانگیز می باشد. به طور عمده کاربرد این روشها سبب افزایش بارهای وارده به سازه ها می گردد.

در بسیاری از موارد استفاده از کامپوزیت های FRP اقتصادی ترین انتخاب با توجه به کاهش هزینه های آماده سازی و نیروی کارگری می باشد. کاربران به راحتی و بدون ایجاد تعلل در کارایی سازه ها می توانند کامپوزیت های FRP را در ساختمان نصب نمایند.

خدمات طراحی استفاده از کامپوزیت های FRP و FRCM برای مهندسان و طراحان

شرکت مقاوم سازی افزیر راه حل های قابل توجهی را برای مقاوم سازی بناهای فرسوده، آسیب دیده و یا دارای بارهای اضافه با استفاده از سیستم های کامپوزیت ارائه نموده است. مزیت اصلی سیستم های تقویت کامپوزیت در مقابل روش های مقاوم سازی سنتی این است که این روش سبب افزایش مقاومت خمشی، محوری و یا برشی بدون افزودن بار اضافه ای به سازه ها می شود. گاهی اوقات با توجه به کاهش هزینه های آماده سازی و نیروی کار استفاده از این روش برای کاربران بسیار مقرون به صرفه می باشد. همچنین کاربر می تواند این روش را حتی بدون تاخیر در عملکرد سازه نیز اجرا نماید.

در زمان هایی که به دنبال یافتن یک روش مناسب برای تعمیر و یا گاها ترمیم سازه ها می باشید استفاده از روش کامپوزیت می تواند تا حد زیادی در هزینه های نصب سیستم و عملکرد کلی شما موثر باشد. شما می توانید با حضور در سایت افزیر از بین انبوه محصولات مقاوم سازی که در این شرکت ارائه شده است محصول مورد نظر خود را به راحتی انتخاب نمایید.

شما می توانید از تجربه و تخصص کارشناسان ما در شرکت افزیر برای طراحی کامپوزیت های تقویت کننده ی FRP و FRCM در پروژه های خود استفاده نمایید. نمایندگان فنی مجرب و مهندسین حرفهای دارای مجوز، خدمات طراحی و پشتیبانی میدانی بخشی از امکانات ارائه شده در این شرکت می باشد. این افراد با تجربه و دانش فنی در طول کار به عنوان یک همکار متعهد در طول اجرای پروژه به شما کمک می نمایند. از آنجا که هیچ پروژه ای از نظر فنی شبیه به کار دیگر نمی باشد همکاران ما با انجام محاسبات دقیق و در نهایت نیازسنجی های ضروری در حین اجرای پروژه به ارائه یک طرح اختصاصی برای شما عزیزان خواهند پرداخت. همکاران ما در افزیر چه در طول ارزیابی های اولیه و یا در زمان تهیه اسناد ساخت و ساز می توانند به شما در انتخاب های مقرون به صرفه کمک نمایند.

Recent Posts

بهترین مواد و روش آب بندی استخر چیست؟

آب بندی استخر: راهنمای اجرایی و گام به گام صفر آب بندی استخر، یکی از…

عایق رطوبتی پیش ساخته چیست؟

عایق رطوبتی پیشساخته چیست؟ عایق رطوبتی پیشساخته، نوعی پوشش ضدآب است که بهصورت صنعتی تولید…

ملات ضد اسید فوران چیست؟

ملات ضد اسید فوران چیست؟ ملات ضد اسید فوران، یکی از پرکاربردترین انواع ملات ضد…

عایق رطوبتی سوله + اهمیت عایق بندی، انواع و هزینه آن

عایق رطوبتی در سوله چیست و چرا استفاده از آن ضروری است؟ عایق رطوبتی سوله…

دستورالعمل طراحی و اجرای ملات مسلح شده با مش الیاف شیشه برای مهار دیوارهای بلوکی

مسلح کردن دیوار با شبکه الیاف؛ از ابهامات تا ممنوعیت مسلح کردن دیوار با شبکه…

عایق رطوبتی نما؛ مزایا، ویژگیها و روشهای اجرا

اهمیت عایقکاری نما در حفظ ارزش ساختمان عایقکاری نما نهتنها از ساختمان در برابر آسیبهای…