مقاوم سازی در علم مهندسی عمران بهمنظور بالا بردن مقاومت یک سازه و بهبود عملکرد اجزای سازه در برابر نیروهای وارده، در سالهای اخیر اهمیت ویژهای پیدا کرده است. با توجه به بروز اشتباهات در طراحی، ضعف و اشکال در اجرای سازهها، تغییر در کاربری ساختمان، ضعف در سازههایی که در زمانهای گذشته و با استانداردهای قدیمی طراحی و ساخته شدهاند و همچنین خسارت دیدگی سازهها در اثر بلایای طبیعی و مسائلی از این قبیل، همواره مهندسین ناگزیر به استفاده از روشهایی بهمنظور تقویت و مقاوم سازی سازهها بودهاند.

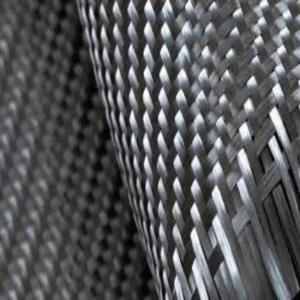

پیشرفت علم و فناوری، متخصصین امر مقاوم سازی را بر آن داشته است تا در کنار بهکارگیری روشهای متنوع بهسازی سازهها، به دنبال تکنولوژی ساخت مواد جدیدی باشند که علاوه بر انجام وظیفههای مورد نظر در تقویت سازه، از جنبههای دیگر نظیر وزن، مقاومت، راحتی کاربرد و طول عمر نیز برتری هایی داشته باشند. یکی از این مواد کامپوزیتهای پلیمری تقویت شده با الیاف FRP است. کامپوزیتهای FRP، از کنار هم قرار گرفتن الیافهای پیوسته که بهوسیله یک ماتریس رزین از جنس پلیمر احاطه شدهاند، تشکیل میگردند. الیاف رایج در قطعات تقویت شده با FRP شامل کربن، شیشه، آرامید و بازالت هستند. از جمله رزینهای رایج در کامپوزیتهای FRP نیز میتوان به اپوکسی، پلی استر و وینلی استر اشاره نمود.

مزیتهای گوناگون کامپوزیتهای FRP و نیز مشخصات فیزیکی و مکانیکی فوقالعاده منجر به استفاده از آنها در صنعت ساختمان بهمنظور تقویت و ترمیم سازهها گردیده است. از مهمترین مشخصههای کامپوزیتهای FRP دارا بودن رفتار الاستیک خطی قبل از شکست ترد است که عمده دلیل کاربرد آنها در زمینه بهبود و ترمیم مقاطع سازهها میباشد. از سایر مزایای FRP میتوان به موارد زیر اشاره نمود:

- نسبت مقاومت به وزن بالا: کامپوزیتهای FRP دارای وزن کم و مقاومت بسیار بالایی میباشند که منجر به سهولت در حمل و نقل و نصب آنها میگردد. صفحات FRP حداقل مقاومتی برابر با دو برابر صفحات فولادی را دارا هستند. این مقدار میتواند تا 10 برابر مقاومت صفحات فولادی نیز باشد، در حالی که وزن آنها فقط 20% وزن فولاد است.

- مقاومت بالا در برابر اثرات محیطی: کامپوزیتهای FRP از مقاومت بسیار بالایی در برابر عوامل مخرب محیطی برخوردار میباشند. تحقیقات نشان میدهد که شرایط محیطی مختلف تأثیر چندانی در خواص محصولات FRP ندارد. بدین ترتیب مقاوم بودن آنها در برابر خوردگی سبب دوام و پایا بودن عملکرد آنها در بلند مدت میگردد.

- اجرای ساده: اجرای طرحهای تقویت توسط FRP بسیار ساده بوده و نیاز به نیروی کار ماهر ندارد.

- دسترسی نامحدود در اندازه، شکل و ابعاد: با توجه به ابعاد عضو مورد تقویت، FRP در هر اندازه، شکل و ابعاد قابل اجرا میباشد.

- ضخامت بسیار کم: FRP ضخامت بسیار کمی دارد و استفاده از آن بهمنظور تقویت سازهها هیچ تغییری در شکل ظاهری سازه ایجاد نمیکند.

- عایق بودن: مصالح FRP از نظر مغناطیسی و الکتریکی خنثی و عایق محسوب میشوند.

- شکل پذیری بالا: که در نتیجه آن میتوان از FRP برای پوشش هر نوع سطحی استفاده کرد.

کاربرد کامپوزیتهای FRP در مهندسی عمران در طی دو دهه گذشته محدود به تقویت و مقاوم سازی سازههای بتنی بوده است و استفاده از آنها بهعنوان روشی نوین برای تقویت اعضاء سازههای فولادی در سالهای اخیر مطرح شده است. استفاده از کامپوزیتهای FRP در تقویت اعضای سازههای فولادی دارای مزیتهایی نسبت به روشهای مرسوم و متداول تقویت سازههای فولادی نظیر اتصال ورقهای فولادی اضافی با پیچ یا جوش به مقطع میباشد. کامپوزیتهای FRP دارای نسبت مقاومت به وزن بالایی هستند، بهراحتی خم میشوند و در سطح سازههای فولادی قرار میگیرند. این در حالی است که اتصال صفحات فولادی اضافی بهمنظور تقویت سازه به دلیل وزن سنگین صفحات و انعطاف پذیر نبودن آنها مشکلاتی را به همراه دارد. همچنین، استفاده از کامپوزیتهای FRP در قیاس با جوش دادن صفحات فولادی اضافی، برای افزایش مقاومت در برابر خستگی سودمند است چرا که هیچ تنش پسماند جدیدی را به سازه تحمیل نمیکند. در بعضی موارد خاص نیز مانند ذخایر نفت و طرحهای شیمیایی که خطر آتش تهدید کننده است، میبایست از جوش دادن اجتناب کرد، در حالی که استفاده از کامپوزیتهای FRP میتواند کارآمد باشد.

از جمله موارد استفاده از کامپوزیتهای پلیمری تقویت شده با الیاف FRP در تقویت اعضای سازههای فولادی میتوان به تقویت خمشی تیرهای فولادی، تقویت خستگی سازههای فلزی، تقویت مقاطع فولادی توخالی، ترمیم مقاطع آسیب دیده در اثر خوردگی و همچنین ترمیم اتصالات آسیب دیده اشاره نمود. لیکن، عمده کاربرد کامپوزیتهای FRP معطوف به افزایش مقاومت اعضای مقاطع سازههای فولادی در برابر کمانش بوده است.

مقاومت بالای فولاد عمدتاً منجر به طراحی مقاطع ظریف و لاغر خواهد شد. اصولاً مقاطع لاغر و نازک در مقابل پدیده کمانش بسیار حساساند. از اینرو این پدیده بایستی به نحو مناسبی در طراحی سازههای فولادی مورد توجه قرار گیرد. کمانش به معنای ناپایداری و از بین رفتن عضو، تحت تغییر شکلهای جانبی زیاد به علت نیروها یا تنشهای فشاری میباشد. ممکن است در بعضی از اعضای سازهای و یا در کل سازهها قبل از این که تنشها بر اساس معیار مقاومت به حد تنش تسلیم برسند یا در نقاط مختلف سازه مفاصل پلاستیک تا آستانه انهدام تشکیل شود، کمانش یا ناپایداری اتفاق بیافتد.

پدیده کمانش در سازههای فولادی به دو صورت کلی و موضعی ممکن است رخ دهد. در سازههای فولادی که اعضای آنها دارای مقطع ظریف بوده و در یک طول نسبتاً زیاد فاقد مهاربندی مناسب (تکیهگاه جانبی) باشند پدیده کمانش کلی اتفاق خواهد افتاد. در این نوع کمانش، مقطع عضو بهصورت حرکت صلب از صفحه اولیه خود خارج و به عبارتی ناپایدار میشود. اعضای خمشی بدون اتکای جانبی و اعضای تحت فشار محوری مانند ستونها در معرض چنین کمانشی قرار دارند.

نوع دیگری از کمانش که در مقطع سازههای فولادی پدید میآید، کمانش موضعی است. یک نیمرخ فولادی ترکیبی از ورقهای فولادی نازک میباشد; این اجزای نازک اگر به هر علتی نظیر خمش یا نیروی محوری تحت تنشهای فشاری قرار گیرند، ناپایدار شده (کمانه میکنند) و در نتیجه قسمتی از نیمرخ خاصیت باربری خود را از دست میدهد. به این پدیده، کمانش موضعی میگویند. اجزای نازک بال یا جان مقاطع فولادی، زمانی که تحت تنشهای فشاری قرار میگیرند اغلب دچار کمانش موضعی میشوند.

کمانش موضعی، کمانش ستونهای توخالی و کمانش پیچشی– جانبی تیرهای I شکل را میتوان از جمله آسیبپذیریهای اعضاء سازههای فولادی در برابر کمانش برشمرد. استفاده از کامپوزیتهای FRP در تقویت اعضای فولادی میتواند تا حدود زیادی موارد اشاره شده را پوشش دهد. استفاده از کامپوزیتهای FRP در تقویت ورقهای فولادی، منجر به افزایش ظرفیت کمانش آنها بهویژه برای ورقهای با نسبت پهنا به ضخامت بالاتر میگردد و بدین ترتیب کمانش موضعی را برای آنها به تعویق میاندازد.

از کامپوزیتهای FRP میتوان در تقویت اعضای فشاری نظیر ستونها و بادبندها در برابر کمانش نیز استفاده نمود. مطالعات نشان میدهد استفاده از کامپوزیتهای FRP در تقویت و مقاوم سازی ستون سازههای فولادی موجب افزایش ظرفیت حمل بار و سختی ستون و نیز کاهش تغییر مکانهای جانبی آن میگردد. روش مقاوم سازی اشاره شده برای ستونهای فولادی I شکل و نیز ستونها با مقطع توخالی بهراحتی قابل کاربرد است. همچنین با بهکارگیری ورقهای FRP در تقویت بادبندهای لاغر، میتوان ظرفیت باربری فشاری و ظرفیت جذب انرژی این اعضاء را بهبود بخشید.

مطالعات همچنین نشان میدهد بهکارگیری کامپوزیت FRP در تقویت تیرهای I شکل نیز، در به تأخیر انداختن کمانش پیچشی- جانبی بهویژه زمانی که از بال و جان با نسبت پهنا به ضخامت بالاتری در مقطع استفاده شده باشد، مؤثر است. به این ترتیب که با تقویت بال و جان مقطع با کامپوزیتهای FRP میتوان ظرفیت مقاومت کمانش پیچشی جانبی را افزایش داد.

این مقاله به همت آقای محمد قاسمی تبار تهیه شده است.