مصالح پلیمری تقویتشده (FRP)

در سالهای اخیر استفاده از مصالح پلیمری تقویتشده (FRP) به دلیل بهرهبرداری و کاربردی موفق آمیز در سراسر دنیا رواج یافته است. لذا به دلیل کاربرد پیشرفته این مصالح نیاز به مطالعات دقیق و شناخت خصوصیات ویژه این مصالح شامل مقاومت در برابر آتشسوزی، دوام مصالح در شرایط محیطی مختلف، مقاومت خستگی، چسبندگی مصالح بتنی و سایر خصوصیات آنها احساس میشود. یکی از مشکلات موجود در سازههای بتن آرمه عامل خوردگی میباشد، محیط بازی بتن در ابتدا تا حد زیادی از ایجاد خوردگی فولاد جلوگیری مینماید و حتی در شرایط مساعد، بهرهبرداری و سرویس پذیری را در طول عمر سازه تضمین و از خوردگی فولاد ممانعت مینماید. اما در سازههایی که در برابر شرایط محیطی مضر قرار دارند مانند سازههای دریایی، پلها، سازههای در معرض حمله نمکها و شرایط توأم رطوبت و دما و کلراید، غلبه شرایط اسیدی به محیط بازی بتن زمینهی خوردگی فولاد را فراهم کرده و بهرهبرداری سازه با مشکل مواجه میشود. روشهایی جهت جلوگیری این خوردگی مانند استفاده از لایه جنس اپوکسی و یا ترکیبات خاص بتن استفاده میشود. با این وجود این روشها نتوانستند به طور کامل از خوردگی میلگردها ممانعت نمایند. با ورود مصالح کامپوزیتی که از ترکیب الیاف به عنوان فاز پراکنده و رزینهایی مانند اپوکسی و استرها به عنوان فاز پیوسته تولید میشوند و با نام FRP ها شناخته میشوند، به عنوان جایگزینی برای فولاد تقویتکننده در برخی شرایط در سازههای بتنی، پیشرفت چشمگیری در این زمینه ایجاد شد. خواص فوقالعاده این مصالح که شامل غیر مغناطیسی بودن و مقاومت در برابر خوردگی از مشکلات مربوط به وجود خواص مغناطیسی و خوردگی مصالح تا حد زیادی کاسته شد. بعلاوه کامپوزیت FRP ها خصوصیات مناسب دیگری مانند مقاومت کششی زیاد را دارا میباشند که از این جهت از این مصالح به عنوان تقویتکننده در بتن مسلح استفاده میشود. این الیافها شامل انواع الیاف کربن، شیشه، آرامید و بازالت میباشند که در این بین، الیافهای کربن و شیشه در صنعت ساختوساز کاربرد دارند.

الیاف شیشه (GFRP)

الیافهای شیشه تارهای بسیار باریک از جنس شیشه با قطر ثابت (حدود 5 تا 25 میکرون) و طول نامحدود هستند. از الیاف شیشه در بالا بردن مقاومت کششی و تقویت کامپوزیتها استفاده میگردد. این الیاف ظریف و خمش پذیر، عایق حرارت و ضد خوردگی میباشد. این الیاف برای ساخت و مقاومسازی سازهها بکار میروند به شکل مختلفی مورد استفاده قرار میگیرد که شامل الیاف و ورقهای GFRP، میلگردهای GFRP، مشهای GFRP و پروفیلهای GFRP میباشد. در ادامه به بررسی میلگردهای GFRP پرداختهایم.

میلگردهایGFRP

میلگردهای آجدار شیشه، (Glass Fiber-Reinforced Polymer) مصالحی کامپوزیتی هستند که از ترکیب الیاف شیشه و رزین پلیمری ساخته میشوند و مانند آرماتورهای فولادی نقش تقویتکننده بتن و ایجاد مقاومت و سختی اضافی برای بتن را دارند. همچنین خواص ضد خوردگی این میلگرد برای سازههای در معرض عوامل طبیعی مضر و نمکها مناسب بوده و بعلت خاصیت غیر مغناطیسی میلگردهای کامپوزیت GFRP بکاربری آنها در تجهیزات حساس مانند میدانهای الکترومغناطیس و بخشهای MRI بیمارستانها میتوان اشاره نمود. لازم به ذکر است که قیمت این میلگردها از سایر میلگردهای الیافی کمتر میباشد.

لذا در ادامه قصد داریم پس از بررسی خصوصیات اجزای تشکیلدهنده این مصالح و برخی آزمایشات استاندارد ارائه شده جهت تعیین خصوصیات آن را با وجه به استاندارد ACI به صورت مختصر بیان نموده و نتایج مطالعات صورت گرفته در تعیین خصوصیات این مصالح را ارائه نماییم. در ادامه همچنین برای آشنای بیشتر با میگردهای آجدار شیشه مطالعه مقاله ” مقاوم سازی با میلگردهای GFRP ” را پیشنهاد می کنیم.

خصوصیات اجزاء تشکیلدهنده اصلی

الیاف شیشه در غالب چهار نوع تولید میشود که دو نوع عمده این الیاف که در صنعت تولید پلیمرهای تقویتشده با الیاف FRP کاربرد دارند شیشه الکتریکی (E-glass) و شیشه سازهای (S-glass) میباشند. دو نوع دیگر که عمومیت کمتری دارند، شیشه شیمیایی (C-glass) و شیشه مقاوم در شرایط قلیایی (AR-glass) میباشد. اقتصادیترین و پرکاربردترین تقویتکنندهای که در تولید FRP مورد استفاده قرار میگیرد، الیاف شیشه از نوع E-glass است. این میلگرد خانوادهای از شیشه با ترکیب کلسیم آلومینو بروسیلیکات و کمتر از 2% ترکیبات قلیایی میباشد. به دلیل مقاومت کششی بالا و ارزان بودن قیمت پارچه شیشه دو جهته، بیش از 90% از الیاف شیشه را شامل میشود. همانگونه که از نام این الیاف مشخص است، این الیاف مقاومت الکتریکی خوبی دارند.

رزین پلیاستر

از به پرکاربردترین رزینهایی که در این مورد استفاده میشود، رزین پلیاستر بوده که با توجه به فرمول شیمیایی خود میتواند پس از سخت شدن طیف وسیعی از خواص شامل نرمی و شکلپذیر تا سختی و تردی را در برگیرد. از مزایای خاص این رزین میتوان به ویسکوزیته و قیمت پایین و زمان عمل آوری کم اشاره نمود که به عنوان غیر سمیترین نوع رزین شناخته شده است. هاردنر لازم برای عمل آوری این رزین حدود 2 درصد بوده که در کارهای حجیم معمولاً از 1 درصد هاردنر استفاده میشود. از جمله مهمترین معایب پلیمرها استر میتوان به تغییر حجمهای زیاد آنها در طی فرایند پخت اشاره نمود.

رزین ونیل استر

ونیل استر عمل آوری شده در مقایسه با پلیاستر پخت شده از شکلپذیری و سختی بالاتری برخوردار بوده و به لحاظ خصوصیات و کار با رزین تا حد زیادی همانند پلیاستر میباشد. برخی از مزایای این رزین که میتواند تا حدودی قیمت بالاتر این رزین را در مقایسه با پلیاستر جبران نماید، پایداری بالاتر، ساختار شیمیایی و مقاومت بیشتر نسبت به هیدرولیز و محیطهای خورنده و خواص فیزیکی مناسب این رزین شامل مقاومت کششی، مقاومت به ضربه و خستگی میباشد. در جدول شماره 2 خصوصیات نمونهای از این رزین ارائهشده است.

جدول شماره 2 : خصوصیات مکانیکی نمونهای از رزین ونیل استر

|

نوع رزین |

چگالی () |

کرنش نهایی (%) |

مقاومت کششی (MPa) | مدول کششی (GPa) |

| ونیل استر | 1.14 | 8 | 76 |

2.9 |

رزین اپوکسی

رزینهای اپوکسی، خانوادهی بزرگی از مواد هستند که در مقایسه با سایر رزینها، عملکرد مناسبتری دارند. رزین اپوکسی در صنعت هوا فضا به صورت گسترده، در مواردی که عملکرد مناسب در دماهای بالا یک فاکتور مهم در انتخاب مواد میباشد، مورد استفاده قرار میگیرد. رزینهای اپوکسی عموماً نسبت به سایر رزینها از خواص مکانیکی و پایداری شیمیایی و محیطی بالاتری برخوردار میباشند.

برخی از مزایای رزینهای اپوکسی شامل موارد زیر است :

- نبودن یا کم بودن آزادسازی مواد فرار

- جمع شدگی بسیار کم در فرآیند عمل آوری

- مقاومت بسیار خوب در محیطهای شیمیایی

- قابلیت افزودن انواع زیادی از الیاف و فیلترها

قیمت بالای رزین، زمان سخت شدن زیاد و دشوار بودن کار کردن با آن از معایب اصلی این رزین است. همچنین در ادامه برای آشنایی با دیگر خصوصیات رزین اپوکسی FRP مطالعه مقاله “چگونه ساختمان خود را با الیاف FRP مقاوم سازی کنیم؟” را پیشنهاد می کنیم.

جدول شماره 2 : خصوصیات مکانیکی نمونهای از رزین ونیل استر

|

نوع رزین |

چگالی () | کرنش نهایی (%) | مقاومت کششی (MPa) | مدول کششی (GPa) |

| اپوکسی | 1.18 | 5 | 74 |

2.73 |

آزمایشهای استاندارد در تعیین خصوصیات میلگردهای کامپوزیتی

آزمایش تعیین خصوصیات مقطع میلگردهای GFRP

از این روش برای تعیین سطح، قطر و محیط یک میلگرد استفاده میشود. با توجه به این که این میلگردها در فرمهای مختلف شامل پوشش داده شده با ماسه، شیاردار، دارای سطح صاف و… تولید میشوند و از آن جهت که خصوصیات مقطع در طراحی اثر خواهد داشت، وجود آزمایشاتی که تعیینکننده خصوصیات مقطع این میلگردها باشد، لازم و ضروری به نظر میرسد. لازم به ذکر است که از این روش تنها در تعیین خصوصیات میلگردهایی استفاده میشود که فاقد حبابهای هوا باشد.

روش انجام آزمایش به این صورت میباشد که ابتدا طول هر نمونه سه بار و هر بار با چرخاندن نمونه به اندازه 120 درجه حول محور طولی آن اندازهگیری شده و طول نمونه برابر میانگین هر سه مقدار که به نزدیکترین مقدار بالا یا پایین که ضریبی است از 0.1 میلیمتر میباشد، رند میشود. پس از این مرحله فلز استوانه مندرج تا آنجا که نمونه به طور کامل درون آب یا اتانول قرار گیرد، پر شده و این مقدار اندازهگیری میشود. نمونه به آرامی در درون مایع قرار داده شده تا از ایجاد حباب در درون مایع جلوگیری گردد. با اندازهگیری مایع جابجا شده، حجم نمونه و با داشتن طول آن، سطح مقطع نمونه از تقسیم حجم نمونه بر طول آن بدست آمده و در ادامه قطر نمونه قابل محاسبه میباشد.

آزمایش تعیین خصوصیات کششی میلگردهای GFRP

این آزمایش جهت تعیین مقاومت کششی، مدول الاستیسیتر و تغییر طول نهایی میلگردهای FRP یا کابلهای FRP به کار رفته در سازههای بتنی به کار گرفته میشود و روش انجام آزمایش به این صورت میباشد که ابتدا نمونه در ماشین آزمایش با ملاحظات و دقت لازم به جهت گیرش مناسب و با توجه به توضیحات دستگاه قرار گرفته و چند ثانیه قبل از اعمال بار اندازهگیرها توسط سیستم اندازهگیری شروع میشود و لازم است سرعت اعمال بار یا جابجایی به صورتی باشد که نمونه پس از گذر زمانی در حدود 1 تا 10 ثانیه شکسته شود. بار اعمالی لازم است تا زمان شکست نمونه اندازهگیری شود و همچنین لازم است اندازهگیری کرنش تا زمان رسیدن به % 50 از ظرفیت کششی و یا تا ظرفیت کششی تضمین شده، هر کدام که بیشتر بود انجام شود. پس از انجام آزمایش و برداشتهای لازم، میتوان نمودار نیرو و جابجایی و با داشتن سطح مقطع نمونه میتوان نمودار تنش و کرنش مصالح را رسم نمود.

آزمایش تعیین مقاومت پیوستگی میلگرد با بتن به کمک کشش میلگرد

در این آزمایش یک نمونه از میلگرد مورد نظر در مکعبی بتنی با ابعاد 200 میلیمتر مطابق تصویر شماره 1 قرار میگیرد. این آزمایش برای تعیین مقامت پیوستگی بتن و میلگردهای GFRP به کار میرود و علاوه بر آن از این آزمایش در انجام کارهای پژوهشی، شامل سنجش اثر عوامل محیطی در طولانی مدت و تعیین عوامل اثرگذار بر مقاومت پیوستگی بهره گرفته میشود. با این وصف در تعیین پیوستگی میلگرد با بتن با توجه به اثرگذار بودن خصوصیات بتن بر نتایج آزمایش، لازم است طرح اختلاط بتن به نحوی خاص انجام گردد. روش انجام آزمایش به این صورت میباشد که پس از گیرش میلگرد در نمونه مکعبی و بعد از گذشت زمان مشخص و تحت شرایط و با تجهیزات خاص نمونه میلگرد از درون بتن بیرون کشیده میشود و در این صورت با داشتن نیرو و سطح تماس میلگرد با بتن میتوان مقاومت پیوستگی را مشخص نمود.

پیشنهاد برای مطالعه

بهسازی لرزهای ستونهای مربعی RC توسط الیاف کربنی FRP و میلههای G

آزمایش اندازهگیری مقاومت برشی میلگردهای GFRP

این آزمایش به جهت اندازهگیری مقاومت برشی میلگرد مورد استفاده قرار میگیرد. از این آزمایش میتوان برای میلگردهای با قطر متفاوت و انواع مختلف آن بهره گرفت و میتواند کاربردهای دیگری شامل کنترل کیفیت، تضمین کیفیت، تعیین مشخصات مصالح و … را داشته باشد. در این آزمایش نمونه میلگرد مطابق تصویر شماره 2 بین شیار تیغههایی با خصوصیات خاص قرار گرفته و تا زمان شکست برشی در میلگرد با شرایط خاص تحت اعمال بار قرار میگیرد.

تصویر شماره (2)

آزمایش اندازهگیری مقاومت میلگردهای GFRP در محیط بازی

این آزمایش به این صورت انجام میشود که نمونهای از میلگرد تحت نیروی کششی ثابت در معرض محیط بازی قرار میگیرد. سپس بعد از مدت معین از محلول خارجشده و تغییرات مقاومت کششی بررسی میگردد که این آزمایش ممکن است به روشهای زیر انجام شود :

حالت الف : در این حالت نمونه مورد نظر بدون در معرض قرار گرفتن نیروی کششی تنها در درون محلول بازی قرار میگیرد. در این صورت پارامترهای قابلکنترل PH محلول، دمای محلول، و زمان قرارگیری نمونه در درون محلول میباشد. لازم به ذکر است که در این حالت درصد کاهش وزن میلگرد در اثر خوردگی نیز اندازهگیری میشود.

حالت ب : در این حالت نمونه تحت نیروی کششی ثابت در درون محلول قرار میگیرد. در این حالت پارامترهای قابلکنترل مقدار نیروی ثابت PH محلول، دمای محلول و مدتزمان قرارگیری نمونه در محلول میباشد.

حالت ج : در این حالت نمونه میلگرد تحت بار کششی ثابت در درون بتن مرطوب قرار میگیرد. پارامترهای قابلکنترل در این آزمایش میزان نیروی کششی ثابت، PH محلول، دمای محلول و مدت زمان قرارگیری نمونه در درون بتن است. از این آزمایش برای تعیین مقاومت در محیط بازی، کنترل کیفیت، تحقیق و بهبود کیفیت و از نتایج آن گاهاً در انجام تحلیلها و طراحیها استفاده میشود. نتایج اولیه این آزمایش بیانکننده میزان تغییرات جرمی و تغییرات مقاومت کششی میلگردها است که فاکتورهای مهمی در کاربرد این مصالح به حساب میآیند.

در حالتهای ب و ج که نمونه تحت تنش ثابت قرار میگیرد، مقدار این تنش ثابت باید برابر جمع تنش حاصل بار مرده و آن قسمت از بار زنده که ثابت است باشد که البته از تنشهای بالاتر میتوان به عنوان عامل شتابدهنده به آزمایش استفاده نمود.

خصوصیات کششی میلگردهای GFRP

خصوصیات کششی مصالح تقویتکننده مهمترین و دلیل اصلی بهرهگیری از این مصالح در طراحی سازههای بتنی میباشد. از اینرو تعیین حد نهایی مقاومت کششی و مقاومت تضمینشده این نوع میلگردها جهت بکارگیری در محاسبات و طراحیها، کنترل کیفیت و بهینهسازیها ضروری به نظر میرسد. عوامل مختلفی بر خصوصیات کششی میلگردهای GFRP اثرگذار میباشند که از مهمترین این عوامل میتوان به نوع الیاف و مشخصات فیبر شیشه و همچنین میزان این الیاف که بهصورت درصد حجم الیاف بر حجم میلگرد در واحد طول تعریف میشود، اشاره نمود. عوامل دیگری همچون فرایند تولید میلگردها، نحوه کنترل کیفیت و میزان عمل آوری رزین نیز بر عملکرد کششی میلگردها اثرگذار خواهد بود.

با توجه به عوامل اثرگذار طی فرآیند ساخت بر عملکرد میلگردها، وجود تفاوتهایی در مقاومت نهایی میلگردهای تولیدشدهی شرکتهای مختلف اجتناب ناپذیر میباشد.

اثر محیط بازی و اسیدی بر عملکرد میلگردهای GFRP

مطالعات انجام گرفته حاکی از این مسئله میباشد که فرایند هیدراتاسیون اجزای سازنده میلگردهای کامپوزیت شیشه در شرایط بازی با سرعت بیشتری انجام خواهد شد که همین مسئله باعث تمرکز پژوهشهای زیادی در این زمینه گردیده است. رزینها علاوه بر کمک به انتقال تنش بین الیاف، به دلیل مقاومت بیشتر آنها در شرایط محیطی نسبت به الیاف، به عنوان محافظ الیاف نیز ایفای نقش مینمایند. در حالتی که میلگردهای کامپوزیت GFRP به عنوان تقویتکننده در بتن مورد استفاده قرار میگیرند، محیط بازی ایجاد شده در فرایند تخریب این مصالح نقش خواهد داشت، که در غالب تحقیقات به جهت تسریع در فرایند تخریب از محلولهای با PH و دمایی بسیار بالاتر از شرایط بتن استفاده میشود. در تصویر شماره 3 تصویری میکروسکوپی از روند تخریب مقطع میلگردها در دمای 20 درجه نمایش داده شده است.

تصویر شماره 3 : روند تخریب کامپوزیت GFRP در محیط بازی در دمای 20 درجه سانتی گراد

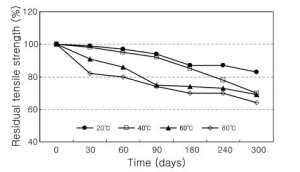

پس از انجام آزمایشات بر نمونهای از میلگردهای FRP با الیاف شیشه و رزین ونیل استر و در محلول قلیایی با PH برابر 12.6، نتایج آزمایشات را به صورت نموداری که روند کاهش مقاومت کششی را در طول زمان و در دماهای مختلف نمایش میداد و در تصویر شماره 4 ارائه گردیده است، نمایش دادند.

تصویر شماره 4 : روند کاهش مقاومت کششی میلگردهای GFRP در محلول قلیایی و در دماهای متفاوت

با بررسی اثر محیط قلیایی بر مقاومت پیوستگی بتن و میلگرد نشان داده شد که با گذر زمان مقاومت پیوستگی در محیط قلیایی افزایش مییابد ولی این افزایش کمتر از حالتی است که نمونه در مجاورت آب قرار دارد. بااینحال در مطالعات دیگری اثر مجاورت با آب بر مقاومت پیوستگی بتن و میلگرد به صورت اثر منفی نشان داده شده است.

نتیجه گیری

با در نظر گرفتن مطالب و آزمایشات مذکور و آییننامههای طراحی سازههای بتنی که به طور خاص روشهای طراحی به کمک مصالح FRP را ارائه مینمایند، به نظر میرسد که با توجه به ضعف فولاد در پایداری در محیطهای اسیدی و خورنده، استفاده از میلگردهای GFRP در ساخت سازههای تحت شرایط محیطی شدید سودمند میباشد. در حال حاضر سطح اطلاعات در زمینه بکارگیری این مصالح و خواص مناسب مقاومتی، ضدخوردگی و عایق بودن آنان به نحوی میباشد که با اطمینان قابل قبولی میتوان از این مصالح در طراحی سازهها استفاده نمود. بااینحال با توجه به عملکرد ترد این مصالح و فرآیند تولید این مصالح، لازم است در هر پروژه به طور دقیق مسئله ارزش بکار گیری این مصالح مورد بررسی قرار گیرد.

پیشنهاد برای مطالعه