لولههای مدفون بتنی تحتفشار، برای انتقال آب، جمعآوری فاضلاب و دیگر موارد در سطح جهان کاربردی وسیع دارند. از این خطوط بهعنوان شریانهای حیاتی شهری یاد میشود و خسارت به هر بخش از آنها، هزینههای هنگفتی را در بر خواهد داشت. فرسودگی تدریجی و مدفون بودن این لولهها، سبب خوردگی و پوسیدگی دیوارهها شده و درنتیجه خسارتهای جبرانناپذیری را به همراه خواهد داشت. بازسازی این زیرساختهای حیاتی مستلزم صرف هزینههای کلان بوده و با بهکارگیری روشهای نوین بهسازی، بهراحتی میتوان عملکرد این سازهها را بهبود بخشید.

لولههای مدفون به لولههای دایروی زیرزمین اطلاق میشود که جهت انتقال محصولاتی نظیر هیدروکربنهای گازی یا مایع-که از مشتقات گاز طبیعی یا نفت خام میباشند- یا بخارهایی با فشار بالا و یا آب و فاضلاب استفاده میشود. این لولهها نقشی حیاتی در تولید انرژی، اقتصاد و سلامت جوامع دارد و از آنها بهعنوان شریانهای حیاتی هر جامعه یادشده و انواع مختلفی نظیر لولههای چدنی، فولادی، بتنی، آزبست سیمان و پلاستیکی دارند که بر اساس نوع کاربری شبکه لولهکشی، قطر لوله، دبی گذرنده از لوله و نوع خاک محل، از انواع مختلف آن، استفاده میشود.

فرسودگی لولههای آب و فاضلاب سبب میشود که این لولهها مستعد خوردگی باشند. مدفون بودن این لولهها و مجاورت آنها با خاکهای قلیایی یا اسیدی، مواد خورنده در خاک، رطوبت محیط و سیالهای گذرنده از داخل لوله همگی شرایط لازم برای خوردگی این لولهها را فراهم مینمایند. از سوی دیگر، حمله یونهای سولفاتی زمانی که سولفید هیدروژن (H2S) و مواد مشابه در لوله داشته باشیم، بسیار نگرانکننده است.

سولفید هیدروژن خود میتواند عامل خوردگی بتن باشد، ولی در عدم حضور اکسیژن، میتواند در آب حلشده و تبدیل به اسیدسولفوریک شود که آنهم میتواند سبب به وجود آمدن خوردگی شدید در لوله شود. بهطورکلی، خط لولههای مدفون که برای مدت بیشتر از پنج سال تحت بار سرویس هستند، دارای خوردگی زیاد یا ترکهای نگرانکنندهای میباشند که عامل آلودگی محیطزیست و تلفات انسانی و منابع مالی نیز میشود بهطوریکه تراوش و نشت در همه لولههای انتقال آب و فاضلاب وجود داشته و بسیار هزینهبر و گران تمام میشود. علاوه بر موارد بالا که سبب خوردگی و نیاز لوله به مقاومسازی خواهد بود، بسیاری از لولههای مدفون، درگذشته بدون محاسبه و طراحی، برای انتقال آب و فاضلاب بکار گرفته و استفاده میشد، برخی دیگر نیز، گرچه بر اساس معیارهای آییننامهای آن روز طراحیشدهاند، لیکن آییننامههای قدیم، منطبق با شرایط بهرهبرداری امروزه نیست. امروزه با پیشرفت تکنولوژی و تولید وسایل نقلیه گوناگون، سرباره و فشار خارجی که بر این لولهها وارد میشود و درنتیجه، احتمال ترک برداشتن و خرابی در برخی از نقاط شبکه بیشتر میشود. همه این موارد ضرورت نیاز به بهسازی این لولهها را نمایان مینماید.

بررسی اجمالی روشهای بهسازی لولههای مدفون:

برای بهبود وضع لولههای خورده شده ولولههایی که مقاومت و سختی لازم برای کاربری خود را ندارند، میتوان لوله را با لولهای جدید و مناسب تعویض نمود، یا میتوان بدون تعویض لوله، آنها از بیرون مقاومسازی نموده و کماکان از لوله قدیمی استفاده کرد و یا بدون تعویض لوله، آنها از درون، مقاومسازی نمود. یکی از این سه رویکرد را برای عدم قطع بخشی از شبکه حیاتی شهری باید انتخاب نمود. هنگامیکه لولهای دچار خوردگی،آسیب یا خرابی شود، تقویت و عملیات مسلح سازی در مقیاس بزرگ یا عملیات تعویض لولهی مدفون زیرزمین ضروری خواهد بود. در این زمان، غالباً عملیات خاکبرداری استفاده میشود که اجازه میدهد لولههای جدید، جایگزین لولههای موجود آسیبدیده گردد. بدیهی است در منطقهای بزرگ در نزدیک لوله و در مقیاس زیاد، راهبندان به وجود آمده و بار اجتماعی و مالی بسیار سنگین براثر کاهش عرض معابر تردد وسایل نقلیه و

افزایش حجم ترافیک، تراکم ترافیک و ریسک وقوع تصادف به جامعه تحمیل خواهد شد؛ همچنین، پس از تعویض لوله، خیابان نیاز به روسازی دوباره خواهد داشت که احتمال صدمه و آسیب رسیدن به سایر سازههای مدفون زیرزمین بهجز لولهی موردنظر نیز وجود دارد. از طرفی، عمق شبکهی فاضلابرو، باید بهاندازهای باشد که مجرا خطر یخزدگی نداشته باشند که رسیدن به این هدف، نیازمند خاکبرداری زیاد است و ازدیاد خاکبرداری، هزینه تمامشده کار را بسیار بالا خواهد برد. از طرف دیگر، هزینه خاکبرداری و ساخت دوباره خیابانها پس از تعمیر، میتواند از 80 تا 85 درصد هزینه کل تعمیر و تعویض خط لوله فراتر رود و هزینه لوله در شبکههای لولهکشی تنها 15 تا 20 درصد هزینهی کل خط لوله است؛ بنابراین تعویض لوله، علاوه بر اینکه عامل کاهش عرض معبر تردد، افزایش راهبندان و بالا رفتن ریسک تصادف میشود، هزینهی زیادی را در پی خواهد داشت. همچنین، نقطه یا نقاط بحرانی خط لوله تقویت نشده و احتمال خورده شدن، آسیب یا صدمهی لولهی تعویض شده، از همان نقطه یا نقاط بحرانی موجود، دور از تصور نیست؛ لذا، برای جبران عملیات خاکبرداری غیرمنطقی و ضمانت کردن دوام بیشتر و ایمن بودن محیطزیست، مقاومسازی لولهها از درون با FRP میتواند به یکی از کاراترین روشهای بهسازی لولههای مدفون تبدیل گردد که در این پژوهش موردمطالعه قرارگرفته است.

مدلسازی لوله مقاومسازی شده در نرمافزار Abaqus CAE:

جزییات هندسهی لوله، خصوصیات مصالح لوله، مواد ،FRP المانهای به کار گرفتهشده، نوع بارگذاری و شرایط مرزی لوله در زیر آورده شده است:

هندسه:

لولههای دایرهای بتنی مسلح بر اساس استاندارد دارای قطر 12 اینچ تا 144 اینچ و دارای طول استاندارد 8 فوت (2/44متر) میباشند که بر اساس قطر لولهها، ضخامت جداره را آییننامه ASTM C 76 مشخص مینماید. این لولهها توسط درزبندهای لاستیکی یا ملات چسبنده به هم میچسبند . در این پژوهش، لولههای بتنی با قطرهای بالا مورد ارزیابی قرارگرفته است ولولهای با قطر 1800 میلیمتر، طول استاندارد 2/44 متر و ضخامت جدارهی 179 میلیمتر که بر روی بستر خاکی قرارگرفته است، موردبررسی و تحلیل قرار میگیرد. با توجه به اینکه لولههای فاضلاب در قسمت زیرین لولههای آب قرارگرفته و چون انتقال فاضلاب در شبکههای فاضلابرو، بر اساس نیروی گرانش و ثقل میباشد ولولههای با قطر بالاتر در اعماق بیشتر خاک قرار میگیرند، لذا خاک بار پیش تحکیمی زیادی را تحمل مینماید و لذا متراکم فرض شده است، همچنین متراکم سازی خاک کنار لوله، پس از قرار دادن لوله در هنگام نصب، سخت بوده، خاکی سست فرض شده است.

خصوصیات مواد:

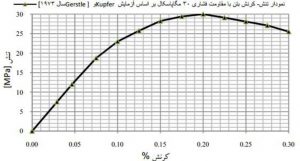

برای مدلسازی لولهی بتنی، بتن با مقاومت فشـــاری 30 مگاپاسکال و با رفتار غیرخطی خود در نرمافزار مدل شده است، نمودار تنش و کرنش بتن مدل شـــده در شکل زیر آورده شده است:

همچنین، بر اساس استاندارد ،ASTM C 469 نمودار تنشکرنش بتن تا 40 درصد مقاومت فشاری یعنی 12 مگاپاسکال خطی و تنش متناظر ترکخوردگی برای بتن با مقاومت فشاری 30 مگاپاسکال برابر 3/38 مگاپاسکال فرض شده است.

همچنین ضریب ارتجاعی بتن 25/74 گیگاپاسکال محاسبه شده است. خصوصیات FRP های کربنی و شیشه ای نیز در جدول زیر آورده شده است.

نوع المان ها و نحوه ی مش بندی:

برای مدلسازی FRP در نرمافزار از جزء S8R و برای مدلسازی لولهی بتنی، از جزء C3D20 استفاده نمودهایم؛ جزء S8R دارای 8 نقطه و 4 نقطهی انتگرالگیری و جزء C3D20 دارای 27 نقطه انتگرالگیری میباشد. این دو جزء در شکل زیر نمایش داده شده است.

ﺑﺎرﮔﺬاری ﻟﻮﻟﻪ و ﺷﺮاﻳﻂ ﻣﺮز آن:

ﺷﺒﻜﻪ ﻫﺎیی ﻟﻮﻟﻪ ﻛﺸﻲ ﺑﺴﻴﺎر ﻃوﻳﻞ ﻣﻲ ﺑﺎﺷﻨﺪ و ﭼﻮن ﻟﻮﻟﻪ ﻫﺎ دارای ﻃﻮل اﺳﺘﺎﻧﺪارد ۲.۴۴ ﻣﺘﺮ ﻫﺴﺘﻨﺪ، ﻟﺬا ﻣﺪل ﺳﺎزی ﺷﺒﻜﻪ ﺑﻪ ﻣﺪل ﻛﺮدن ﻳﻚ ﻟﻮﻟﻪ ﺑﺎ اﻳﻦ ﻃﻮل ﺧﻼﺻﻪ خواﻫﺪ ﺷﺪ. ﻟﻮﻟﻪ ﻫﺎیی ﺑﺘﻨﻲ را ﻣﻲ ﺗﻮان ﺑﺎ دو ﺷﺮط ﺗﻜﻴﻪ ﮔﺎﻫﻲ ﻣﺘﻘﺎوت اﺟﺮا ﻧﻤﻮد، ﻧﺨﺴﺖ آن ﻛﻪ ﻟﻮﻟﻪ ﺑﺮ روی ﺗﻜﻴﻪ ﮔﺎه ﻫﺎﻳﻲ ﻗﺮار ﮔﺮﻓﺘﻪ و ﺗﻮﺳﻂ ﻣﻼت و درزﺑﻨﺪ ﻻﺳﺘﻴﻜﻲ ﻣﺤﻜﻢ ﺑﺴﺘﻪ ﺷﻮد ﻛﻪ در اﻳﻦ ﺷﺮاﻳﻂ ﻣﻲ توان تکیه گاه های اﻳﻦ ﻟﻮﻟﻪ را ﻛﺎﻣﻼ ﮔﻴﺮدار ﻓﺮض ﻧﻤﻮد، زﻳﺮا ﺗﻜﻴﻪ ﮔﺎه از ﺗﻐﻴﻴﻴﺮ ﻣﻜﺎن ﻗﺎﺋﻢ بخش تحتانی لوله در تکیه گاه ممانعت می نماید و ملات و درزبند مانع دوران یا انتقال سایر بخش های لوله خواهد شد. همچنین اگر لوله بر روی تکیه گاه قرار نداشته باشدُ می توان فرض نمود که درجات آزادی ۲ و ۳ لوله در تکیه گاه آزاد خواهد بود به علت طولانی بودن لولهُ درجه آزادی ۱ و به علت تقارنُ دوران در هیچ جهتی نیز نداشته و درجات آزادی ۴ و ۵ و ۶ نیز بسته خواهد بود. همچنین برای مدل سازی خاک زیر لوله خاک را به صورت شالوده کشسان در نرم افزار مدل و نشست خاک را تا ۱ سانتی متر به صورت یکنواخت فرض نموده و از اثرات پلاستیک خاک صرف نظر شده است. بر اساس ماهیت خاک زیر لوله که در عمق کمتر از 8.5 متر می باشد، مدول الاسیسته خاک برابر 70 مگاپاسکال فرض می شود.

همچنین، بارگذاری لوله تابع بار مردهی خاک، بار زنده ی ترافیکی، بار جانبی غیر فعال خاک و بار سیال داخل لوله است. در این پژوهش برای سادگی و به علت سست بودن خاک کنار لوله، از فشار غیر فعال خاک به لوله صرف نظر می شود و افزایش ظرفیت لوله، توسط روش مقاوم سازی ارائه شده در دو حالت لوله ی خالی از فاضلاب و لوله پر، بدست می آید. بار مرده ی خاک و زندهی ترافیک که بار زنده ی حاصل از عبور کامیون 8 تن می باشد، در یک راستا بوده و با هم جمع جبری می شوند، بنابراین با فرض ارتفاع 7.2 متر خاک بر روی لوله، بار وارده بر لوله برابر است با 85000 پاسکال . بار سیال با فرض وزن مخصوص 9810 نیوتون بر متر مکعب نیز دارای دو مولفه است که مولفه ی جانبی آن به صورت مثلثی آن به صورت قائم به لوله وارد می شود. همچنین برای بدست آوردن تنش ها در لوله از معیار تنش بیشینه بهعنوان معیار گسیختگی لوله استفاده شده است.

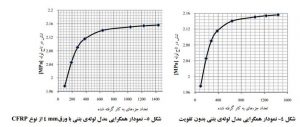

بررسی همگرایی مدل:

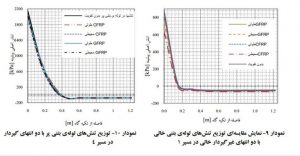

آنالیز همگرایی برای دو مدل لوله ی بتنی بهسازی نشده و لوله ی بتنی مقاوم سازی شده با CFRP به ضخامت 4 میلیمتر که به صورت محیطی به لوله متصل شده و تحت بار قائم 85000 پاسکال است، انجام و نتیجه آن، برای این دو نمونه در شکل زیر نشان داده شده است. نتایج حاصل از آنالیز همگرایی، نشان می دهد که مدل با استفاده از این اجزا همگرا خواهد شد. گفتنی است این مدل سازی از مش های 17.9*15*15 سانتی متر استفاده شده است و آنالیز همگرایی نشان می دهد که این گونه ی مش بندی نمونه، جواب های مناسب و با دقت لازم را در اختیار قرار خواهد داد و علاوه بر این، خطای عددی حاصله به علت مش های مکعبی ناچیز خواهد بود.

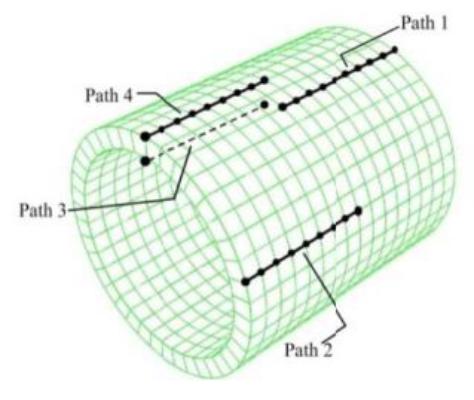

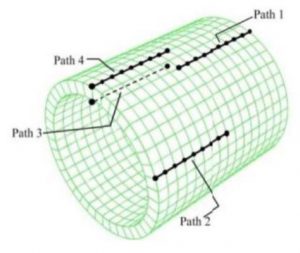

نتایج حاصل از تحلیل داده ها در نرم افزار:

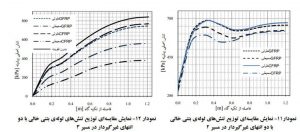

همانطور که بیان شد، برای لوله ها دو صورت مساله وجود دارد، نخست لوله ای که هیچ گونه انتقال و دورانی در تکیه گاهی خود ندارد و دیگر لوله ای دارای درجات آزادی انتقالی در صفحه می باشد، همچنین هرکدام از این دو مساله را دو حالت لوله خالی و لوله ی پر بررسی نموده و در کلیه مسایل، افزایش ظرفیت لوله، در صورت استفاده از ضخامت های متفاوت ورق های GFRP و CFRP و چیدمان طولی و چیدمان محیطی بدست آورده شده و با یکدیگر مقایسه می شود.

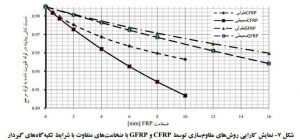

همانطور که در شکل بالا دیده می شود، مقاوم سازی و تقویت لوله، رابطه ی مستقیم با ضخامت الیاف، سختی، چیدمان و جهت الیاف دارد، به این معنی که هر چه الیاف سخت تر باشد، میزان کارایی روش، با ضخامت کمتر تقویت، مسیرتر است، بخ طوری که با ضخامت 10 میلیمتر الیاف کربنی در جهت طولی چسبیده شده، به پاسخی مشابه ضخامت 16 میلیمتر الیاف شیشه ای و در جهت محیطی می رسیم، همچنین پس از سختی الیاف، چیدمان و جهت الیاف میزان کارایی روش را مشخص می کند. به بیان دیگر، زمانی که تقویت در جهت طولی قرار بگیرد، با افزایش ضخامت، کارایی روش کمتر از حالت قرار گیری تقویت در جهت محیطی خواهد بود، از طرف دیگر، با افزایش ضخامت در جهت طولی شیب متناظر نمودار فوق کاهش می یابد. از طرفی می توان با استفاده از الیاف کربنی سا شیشه ای تنش ها را در لوله به ترتیب تا 10 درصد و 6 در صد کاهش داد.

نتیجه گیری:

- هرچه ضخامت تقویت افزایش یابد، ظرفیت باربری لوله بیشتر خواهد شد. و می توان با CFRP به ضخامت 10 میلیمتر ظرفیت لوله را تا 35 درصد بسته به نوع تقویت و شرایط دو انتهای لوله بهبود بخشید.

- چیدمان محیطی تقویت مناس بتر و کاراتر از چیدمان طولی آن در تقویت لول هها است؛ با استفاده از چیدمان محیطی تقویت م یتوان در یک لوله ی خاص، تنش ها را بیش از 20 درصد بیشتر کاهش داد.

- تقویت هرچه دارای سختی بیشتری باشد، ظرفیت لوله را بیشتر افزایش می دهد؛ بهعنوان مثال الیاف کربنی محیطی مناسب تر از الیاف شیشه ای محیطی خواهد بود زیرا الیاف کربن دارای سختی بیشتری است.

- بهبود شرایط لول ههای دو انتها غیرگیردار، توسط روش مقاو مسازی پیشنهادی، بهتر و مناسب تر خواهد بود، به بیان دیگر، با تقویت محیطی لولههای دو انتها غیرگیردار حدود 35 درصد ولولههای گیردار حدود 10 درصد کاهش تنش خواهند داشت.

- نتایج حاصل از تقویت لوله در حالت پر و خالی تقریبا مشابه یکدیگر است، زیرا بارهای وارد بر سطح بیرونی لوله ها از طرف خاک بسیار بیشتر از بار وارد از طرف سیال داخل لوله به دیوار هی داخلی آن هاست؛ لیکن، بحران یترین حالت برای لوله ها، درنظر گرفتن آن ها در حالت خالی است.

این مقاله به همت صالح یعقوبی ،محمدرضا توکلیزاده تهیه شده است.