مقاوم سازی دال بتن

بر اثر عوامل متعددی نظیر خرابیهای ناشی از خوردگی، کهولت سن سازه، خطاهای طراحی و اجرا، تغییر کاربری، ضعف آئیننامه قدیمی و .. ممکن است سازههای ساخته شده و به خصوص دال بتن سازه ها فاقد مقاومت و شکلپذیری لازم در مقابل بارهای اعمالی باشند. لذا تقویت و مقاومسازی سازههای مورد نظر از اهمیت بسیاری برخوردار میباشد. بهطورکلی تقویت سازهها در اغلب موارد دارای اقتصادی بیشتری نسبت به ساخت مجدد آن میباشد.

مهمترین هدف تقویت سازه، افزایش مقاومت و بهبود شکلپذیری رفتار اعضای موجود میباشد. از مهمترین المانهای نیازمند تقویت سازی دالهای بتنی هستند که کاربرد گسترده در پروژههای عمرانی دارند. تقویت خمشی دال بتن آرمه به روشهای مختلف همچون تقویت با ورقههای فولادی، الیاف پلیمری مسلح و یا تقویت با آرماتورهای خارجی انجام میشود. این تقویتها میتواند منجر به افزایش ظرفیت خمشی و برشی سازه شوند. دالها در ساختمانها و عرشهی پلها مورد استفاده قرار میگیرند.

همانطور که گفته شد تقویت سازی با الیاف پلیمری یکی از روشهای مقاومسازی سازههاست که با برطرف نمودن نقاط ضعف سیستم مقاومسازی با ورقهای فولادی در سالهای اخیر بسیار رواج یافته است. در سالهای اخیر با ایجاد فنهای جدیدی در تولید کامپوزیت FRP از قبیل کامپوزیتهای مختلط (هیبرید) و کامپوزیتهای پیشتنیده کاربری آنها توسعه یافته است . مزیت این روش را میتوان اینگونه بیان کرد که دال بتنی ساخته شده نیازی به میلگرد نداشته و در محیطهای در معرض خورندگی مقاوم هستند. ضخامت کم و وزن سبک نیز طرح را مقتصدانهتر کرده و حملونقل نیز آسان شده است.

با رایج شدن این طرح انقلاب بزرگی در صنعت ساختوساز رخ خواهد داد چرا که با حذف آرماتور در دالهای پیش ساخته بتنی و کاهش قابل توجه در ضخامت آن و با در نظر گرفتن هزینههای بالای میلگرد و بتن و نیز کاهش روز افزون قیمت ورقهای CFRP دال بتنی سبک ارزان و مقاوم خواهیم داشت. موارد کاربرد ساخت دال بتنی پیشساخته با ضخامت کم بدون میلگرد جهت پوشش کانالهای آب و نیز کانالهای شهری و محیطهای در معرض خورندگی است.

در ادامه مروری بر چند پروژه مقاومسازی با استفاده از کامپوزیت FRP خواهیم داشت :

پژوهشهایی که در زمینهی استفاده از (FRP ( Fiber Reinforced Polymer در جهت کاهش ضخامت دال بتن دوطرفه انجام شدند از ترکیب دال بتنی و ورقهای پلیمری استفاده نمودند. بدینصورت که ورقهای پلیمری به کف دال چسبانده شده تا از ضخامت معین دال که در آییننامه بتن ایران بیان شده، کم شود که به این ترتیب با کاهش ضخامت دال از وزن بار مرده ناشی از بتن دال کاسته خواهد شد. در یکی از پژوهشهای نامبرده منظور ایشان مدلهای دال بتنی در نرمافزار اباکوس (ABAQUS) با ورقهای CFRP در الگوها و لایههای متفاوت مدلسازی کردند، در ابتدا هرکدام از دالها با ضخامت تعیین شده از روابط آییننامه مورد تحلیل قرارگرفته و پس از آن با کاهش ضخامت دال و استفاده از لایههای FRP به تحلیل و نتایج مربوط پرداخت شده است. نتایج نشان میدهد که استفاده از این ورقهای پلیمری مقدار قابل توجهی از وزن دال بتنی دوطرفه را کاهش میدهد بهطوریکه ضخامت دال به اندازه 37.5% کاهش داده خواهد میشود.

مدلسازی

در تحقیق حاضر، 7 عدد دال بتنی با استفاده از طرح اختلاط بتن سبک ساخته شده است، که 6 عدد آن را با استفاده از الیاف FRP تقویت شده و یک نمونه به عنوان دال شاهد میباشد. دالها تحت بارگذاری 4 نقطهای خمشی قرار گرفته است.

بتن سبک با لیکا

برای دستیابی به بتنی با مقاومت بالا از افزودنیهای معدنی و شیمیایی استفاده گردید. همچنین از پودر سنگ به منظور کاهش تخلخل و افزایش مقاومت فشاری استفاده شد. با در نظر داشتن جنبههای اجرایی این نوع از بتن، متغیرها در طرحهای مختلف عبارتاند از: نسبت آب به مصالح سیمانی، مقدار دانههای سبک در کل حجم بتن، مقدار سیمان و پودر سنگ.

در اینجا به بررسی بتن سبک سازهای با مقاومت بالا که برای کاهش وزن آن از دانههای رس منبسط شده (لیکا) استفاده شده، میپردازیم. مهمترین ویژگیهاى بتن لیکا شامل مواردی چون : وزن کم، حملونقل آسان، بهرهوری بالا هنگام اجرا، سطح مناسب براى اندودکاری، مقاومت و باربرى، عایق حرارت و صدا، مقاوم در برابر یخزدگی، بازدارندگى در برابر نفوذ رطوبت و دوام در برابر مواد آهکى، متناسب با وزن و مقاومت مورد نظر از بتن سبک لیکا به عنوان پر کننده، عایق و یا باربر استفاده میشود.

بتن لیکا میتواند در جا ریخته شود و یا بهصورت بلوک، اجزاى ساختمانى و سایر قطعات پیشساخته بکار رود. در هر مورد متناسب با کاربرد و روش اجرا از دانه بندهاى مناسب لیکا استفاده میشود. بتنهاى پر کننده و عایق اغلب در پیسازی و زیرسازی ساختمان، شیب بندى کف و بام، بلوکها یا اجزاى دیوارهاى جدا کننده و محیطى غیرباربر به کار میروند. از این نوع بتن، در ساخت اجزاى مقاوم نظیر بلوکهاى باربر، پانلهاى دیوارى و سقفى مسلح و نیز اسکلت بتن مسلح ساختمانها استفاده میشود. قابل توجه است که به دلیل الزامات مقاومت و دانهبندی، تنها با استفاده از دانههاى لیکا مىتوان در ایران بتن سبک سازهای ساخت.

در جداول زیر مشخصات نمونه آزمایشگاهی آمده است :

جدول 1 : مشخصات طرح اختلاط برای یک متر مکعب

|

سیمان |

میکروسیلیس | فوق روان کننده | آب | لیکا | درشت دانه |

پودر سنگ |

|

450kg |

100kg | 10kg | 10kg | 300kg | 450kg |

200kg |

الیاف کربنی FRP

از اوایل قرن 80 میلادی استفاده از سیستمهای FRP برای بهسازی و تقویت سازههای آغاز شد. تکنولوژی استفاده از ورقهایی FRP اولین بار در سال 1984 در سوئیس مورد استفاده قرار گرفت که در آن ورقهای CFRP جهت مقاومسازی تیرهای بتنی آزمایش شد. بزرگترین مزیت ورقهای FRP داشتن نسبت مقاومت به وزن بالای آنها میباشد. ورقهای FRP به طور معمول حداقل دو برابر و حتی میتواند ده برابر مقاومت ورقهای فولادی را داشته باشند. در صورتی که وزن آنها تنها 20% وزن ورقهای فولادی میباشد. پلیمرهای مسلح از الیاف بسیار نازکی تشکیل شدهاند که توسط ماده زمینه محصور میشوند .الیاف دارای جنسهای متفاوتی بوده و به صورت قطعات کوتاه، رشتههای دراز و پارچههای بافته تولید میشود. زمینه در FRP ها نقش محافطت از الیاف و انتقال تنش بین آنها را ایفا میکند و الیاف بافت تک جهته (کلیه الیاف در جهت اعمال نیرو یعنی صفر درجه) میباشد.

انتخاب FRP مناسب جهت مقاومسازی دال بتن

به طور کلی جهت قرارگیری الیاف در یک یا چند راستا از صفر 45، 90 و 135 درجه میباشد. به همین ترتیب نوع بافتها نیز میتواند متغیر و به صورت تک جهته (0درجه)، دو جهته (0/90 و 45/90) و سه جهته (90/45/0) و چهار جهته (135/90/45/0) باشد. با توجه به نمودار تنش کرنش الیاف FRP، بهترین روش بافت برای رسیدن به بیشترین ظرفیت الیاف مسلح کننده بافت تک جهته (کلیه الیاف در جهت اعمال نیرو یعنی حالت صفر درجه) میباشد.

جدول 2 : مشخصات مکانیکی الیاف FRP

|

ضخامت الیاف (mm) |

مقاومت کششی نهایی (Mpa) |

مدول الاستیسیته کششی (Gpa) |

نوع الیاف |

|

0.16 |

2300 |

76 |

Glass Wrap System) GF) |

|

0.11 |

4900 |

230 |

Carbon Wrap System) CF) |

جدول 3 : مشخصات نمونهها

آزمایش

از آنجایی که روش تولید و عملآوری بتن تا حدی کاربرد آن را محدود میکند، هدف از انجام این آزمایش دستیابی به بتنی با کارایی مناسب و مقاومت بالا و سبک با استفاده از مصالح موجود در کشور میباشد. به این منظور با ایجاد تغییر در طرح مخلوطهای اولیه طرح اختلاط نهایی با مقاومت مورد نظر بدست آمد. پس از ساخت دالها و تقویت آنها با الیاف FRP در آزمایشگاه تحت بارگذاری خمشی 4 نقطهای قرار میگیرد. که نمودارها و شکل دالها پس از شکست در ذیل نمایش داده شده است.

شکل 1 : دستگاه بارگذاری

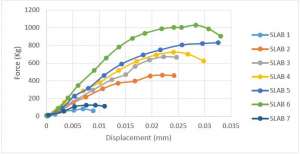

پس از شکستن نمونههای دال بتن (شکل 3) نیرو و جابجایی دال به دست میآید که در شکل زیر منحنی آن رسم شده است. همچنین نحوه شکست دالها در شکل زیر نمایش داده شده است.

شکل 2 : مقایسه دالهای بتنی تحت آزمایش خمش

شکل 3 : دالهای آزمایش شده

نتیجهگیری

تحقیق حاضر بر روی نمونههای دال بتن ساخته شده با بتن سبک و تقویتشده با استفاده از کامپوزیتهای CFRP و GFRP به روشهای مختلفی انجام شده است. دالی که بیشترین تعداد لایه کربن و همچنین تقویت در کنارههای دال را داشت بیشترین مقاومت را در خمش از خود نشان داد. یعنی زمان بسیاری جهت شکست این دال صرف شد. مقدار مقاومت خمشی این دال تقریباً بیش از نوزده برابر دال شاهد بود که نشاندهنده این بود که هر چه تعداد لایهها بیشتر باشد مقاومت خمشی دال افزایش مییابد.