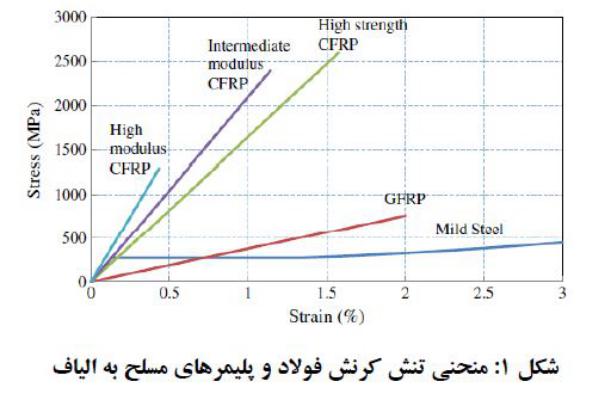

ﭘﻠﯿﻤﺮﻫﺎی ﻣﺴﻠﺢ ﺑﺎ اﻟﯿﺎف (FRP)، کامپوزیتهایی ﻫﺴﺘﻨﺪ ﮐﻪ ﺑﺎ ﻣﺪﻓﻮن ﮐﺮدن اﻟﯿﺎف در درون ماتریسهای ﭘﻠﯿﻤﺮی ﮐﻪ الیافها را به هم میبندد، به دست میآیند. الیافهای راﯾﺠﯽ ﮐﻪ در کامپوزیتهای FRP اﺳﺘﻔﺎده میشود ﺷﺎﻣﻞ ﮐﺮﺑﻦ، ﺷﯿﺸﻪ، آراﻣﯿﺪ و الیافهای ﺑﺎزاﻟﺘﯽ میباشند درحالیکه رزینهای راﯾﺞ ﺷﺎﻣﻞ اﭘﻮﮐﺴﯽ، پلیاستر و رزینهای وﯾﻨﺎل اﺳﺘﺮ میباشند. کامپوزیتهای راﯾﺞ FRP ، کامپوزیتهای ﻣﺴﻠﺢ ﺑﻪ اﻟﯿﺎف ﺷﯿﺸﻪ و ﮐﺮﺑﻦ میباشند. در ﺷﮑﻞ 1 ﻣﻨﺤﻨﯽ ﺗﻨﺶ ﮐﺮﻧﺶ اﻻﺳﺘﯿﮏ ﺧﻄﯽ اﯾﻦ ﻣﺼﺎﻟﺢ ﻗﺒﻞ از ﻧﻘﻄﻪ ﮔﺴﯿﺨﺘﮕﯽ ﻧﺸﺎن دادهشده اﺳﺖ. اﯾﻦ رﻓﺘﺎر ﺗﻨﺶ ﮐﺮﻧﺶ اﻻﺳﺘﯿﮏ- ﺧﻄﯽ ﺗﺮد دﻟﯿﻞ ﻣﻬﻤﯽ ﺑﺮای اﺳﺘﻔﺎده سازهای از کامپوزیتهای FRP در سازههای ﻣﻬﻨﺪﺳﯽ ﻋﻤﺮان هست.

ﯾﮑﯽ از روشهای ﻣﺮﺳﻮم، اﻗﺘﺼﺎدی و ﻋﻤﻠﯽ ﺑﺮای مقاومسازی سازههای ﺑﺘﻦ آرﻣﻪ اﺳﺘﻔﺎده از ورقهای CFRP هست ﮐﻪ ﺑﻪ ﻗﺴﻤﺖ ﺧﺎرﺟﯽ اﻋﻀﺎی ﺑﺘﻦ آرﻣﻪ ﻣﺘﺼﻞ میگردد. همینطور، ﮐﺎرﺑﺮدﻫﺎی ﺻﻨﻌﺘﯽ آن بهویژه در مقاومسازی لرزهای سازهها و ﺗﻌﻤﯿﺮ پلها رﺷﺪ ﭼﺸﻤﮕﯿﺮی داﺷﺘﻪ اﺳﺖ. ﺳﺨﺘﯽ و ﻣﻘﺎوﻣﺖ ﻧﺴﺒﺘﺎً ﺑﺎﻻی FRP ﻧﺴﺒﺖ ﺑﻪ وزن آن، ﮐﺎر ﺑﺎ آن را آﺳﺎن ﮐﺮده و ﺑﻨﺎﺑﺮاﯾﻦ زﻣﺎن ﮐﻤﺘﺮی در ﻃﻮل ﻣﺮاﺣﻞ مقاومسازی ﻻزم هست. ﻫﻤﭽﻨﯿﻦ دارای ﻣﻘﺎوﻣﺖ ﺑﺎﻻ در ﻣﻘﺎﺑﻞ ﺧﻮردﮔﯽ هست. ﻋﻼوه ﺑﺮ آن اﯾﻦ ﻣﺼﺎﻟﺢ در ﺷﮑﻞ ورق دارای انعطافپذیری ﺑﺎﻻ ﺑﻮده و ﺑﻪ ﻫﺮ ﺷﮑﻞ دﻟﺨﻮاه ﺳﺎزه درمیآید. اﯾﻦ ﻣﺼﺎﻟﺢ دارای ﻣﻘﺎوﻣﺖ ﮐﺸﺸﯽ ﺑﺴﯿﺎر ﺑﺎﻻﯾﯽ ﺑﻮده و میتواند ﻫﻤﺮاه ﺑﺎ ﺑﺘﻨﯽ ﮐﻪ دارای ﻣﻘﺎوﻣﺖ ﻓﺸﺎری ﺑﺎﻻ و ﮐﺸﺸﯽ ﭘﺎﯾﯿﻦ اﺳﺖ اﺳﺘﻔﺎده ﺷﻮد و ﻣﻘﺎوﻣﺖ ﮐﺸﺸﯽ آن را اﻓﺰاﯾﺶ دﻫﺪ.

ﯾﮑﯽ از روشهای ﻣﺮﺳﻮم، اﻗﺘﺼﺎدی و ﻋﻤﻠﯽ ﺑﺮای مقاومسازی سازههای ﺑﺘﻦ آرﻣﻪ اﺳﺘﻔﺎده از ورقهای CFRP هست ﮐﻪ ﺑﻪ ﻗﺴﻤﺖ ﺧﺎرﺟﯽ اﻋﻀﺎی ﺑﺘﻦ آرﻣﻪ ﻣﺘﺼﻞ میگردد. همینطور، ﮐﺎرﺑﺮدﻫﺎی ﺻﻨﻌﺘﯽ آن بهویژه در مقاومسازی لرزهای سازهها و ﺗﻌﻤﯿﺮ پلها رﺷﺪ ﭼﺸﻤﮕﯿﺮی داﺷﺘﻪ اﺳﺖ. ﺳﺨﺘﯽ و ﻣﻘﺎوﻣﺖ ﻧﺴﺒﺘﺎً ﺑﺎﻻی FRP ﻧﺴﺒﺖ ﺑﻪ وزن آن، ﮐﺎر ﺑﺎ آن را آﺳﺎن ﮐﺮده و ﺑﻨﺎﺑﺮاﯾﻦ زﻣﺎن ﮐﻤﺘﺮی در ﻃﻮل ﻣﺮاﺣﻞ مقاومسازی ﻻزم هست. ﻫﻤﭽﻨﯿﻦ دارای ﻣﻘﺎوﻣﺖ ﺑﺎﻻ در ﻣﻘﺎﺑﻞ ﺧﻮردﮔﯽ هست. ﻋﻼوه ﺑﺮ آن اﯾﻦ ﻣﺼﺎﻟﺢ در ﺷﮑﻞ ورق دارای انعطافپذیری ﺑﺎﻻ ﺑﻮده و ﺑﻪ ﻫﺮ ﺷﮑﻞ دﻟﺨﻮاه ﺳﺎزه درمیآید. اﯾﻦ ﻣﺼﺎﻟﺢ دارای ﻣﻘﺎوﻣﺖ ﮐﺸﺸﯽ ﺑﺴﯿﺎر ﺑﺎﻻﯾﯽ ﺑﻮده و میتواند ﻫﻤﺮاه ﺑﺎ ﺑﺘﻨﯽ ﮐﻪ دارای ﻣﻘﺎوﻣﺖ ﻓﺸﺎری ﺑﺎﻻ و ﮐﺸﺸﯽ ﭘﺎﯾﯿﻦ اﺳﺖ اﺳﺘﻔﺎده ﺷﻮد و ﻣﻘﺎوﻣﺖ ﮐﺸﺸﯽ آن را اﻓﺰاﯾﺶ دﻫﺪ.

در ﻣﻘﺎﺑﻞ ﺗﺤﻘﯿﻘﺎت گستردهای ﮐﻪ ﺑﺮ روی ﮐﺎرﺑﺮدﻫﺎی FRP ﺑﺮ روی ﺑﺘﻦ متمرکزشده اﺳﺖ ﺗﺤﻘﯿﻘﺎت ﺑﺴﯿﺎر ﮐﻤﯽ ﺑﻮده اﺳﺖ ﮐﻪ اﺳﺘﻔﺎده از FRP را ﺑﺮای مقاومسازی سازههای ﻓﻮﻻدی و سازههای ﮐﺎﻣﭙﻮزﯾﺘﯽ ﻓﻮﻻدی- ﺑﺘﻨﯽ موردبررسی ﻗﺮار داده ﺑﺎﺷﺪ. Hollawa و Cadei اوﻟﯿﻦ ﮐﺴﺎﻧﯽ ﺑﻮدﻧﺪ ﮐﻪ ﺗﺤﻘﯿﻘﺎت ﺻﻮرت ﮔﺮﻓﺘﻪ درزمینهٔ اﺳﺘﻔﺎده از ﻣﺼﺎﻟﺢ FRP در مقاومسازی سازههای ﻓﻮﻻدی را اراﺋﻪ ﮐﺮدﻧﺪ. آنها ﺑﻪ موضوعات زﯾﺎدی از ﻗﺒﯿﻞ پیشتنیده ﮐﺮدن ورقهای FRP ﻗﺒﻞ از ﭼﺴﺒﺎﻧﺪن آنها ﺑﻪ ﺗﯿﺮﻫﺎی ﻓﻮﻻدی، ﻣﻮارد ﻣﺮﺗﺒﻂ بااتصال اﯾﻦ ﻣﺼﺎﻟﺢ از ﻗﺒﯿﻞ ﺟﺪاﯾﯽ در ﺳﻄﺢ اﺗﺼﺎل، دوام اﯾﻦ ﻣﺼﺎﻟﺢ و بهطورکلی دوام ﻣﺼﺎﻟﺢ ﮐﺎﻣﭙﻮزﯾﺘﯽ اشارهکردهاند. دوﻣﯿﻦ ﻣﺮوری ﮐﻪ ﺑﺮ روی اﯾﻦ ﺗﮑﻨﻮﻟﻮژی ﺟﺪﯾﺪ انجامگرفته اﺳﺖ ﺗﻮﺳﻂ shaat و ﻫﻤﮑﺎران انجامگرفته اﺳﺖ و در ﻣﻮرد مقاومسازی ﺗﯿﺮﻫﺎی ﻓﻮﻻدی ﺑﺎ FRP ، ﺑﻬﺒﻮد ﺧﺴﺘﮕﯽ،ﺟﺪاﯾﯽ اﯾﻦ ﻣﺼﺎﻟﺢ، دوام اﻋﻀﺎی ﻓﻮﻻدی مقاومسازی ﺷﺪه ﺑﺎ اﯾﻦ ﻣﺼﺎﻟﺢ و ﻧﺤﻮه ﮐﺎرﺑﺮد آنها را موردبحث ﻗﺮار داده اﻧﺪ.

ﺑﯿﺸﺘﺮﯾﻦ ﮐﺎرﺑﺮد FRP در اﯾﻦ ﺧﺼﻮص ﻣﺮﺑﻮط ﺑﻪ مقاومسازی ﺧﻤﺸﯽ ﺗﯿﺮﻫﺎی ﻓﻮﻻدی هست. مقاومسازی ﮐﺸﺸﯽ اﻋﻀﺎی ﻓﻮﻻدی ﻧﯿﺰ ﯾﮑﯽ از ﮐﺎرﺑﺮدﻫﺎی اﺻﻠﯽ آن میباشدﮐﻪ Zhao و Jiao ]3 ﺑﺎﻟﻎ ﺑﺮ 21 ﻧﻤﻮﻧﻪ ﺗﯿﺮ ﻓﻮﻻدی ﺑﺎ ﻣﻘﻄﻊ ﻟﻮﻟﻪ ای را ﮐﻪ ﺑﺎ CFRP مقاومسازی ﺷﺪه ﺑﻮد ﺗﺤﺖ ﮐﺸﺶ ﻣﺤﻮری آزﻣﺎﯾﺶ ﮐﺮدﻧﺪ.

Vatovec و ﻫﻤﮑﺎران و Michael و Jeffrey ﺑﺮ روی ﻣﻘﺎﻃﻊ ﻟﻮﻟﻪ ای و ﺟﻌﺒﻪ ای ﻓﻮﻻدی ﮐﻪ ﺑﻪ ﺷﮑﻞ ﻫﺎی ﻣﺨﺘﻠﻒ ﺑﺎ ورقهای CFRP ﻣﺘﺼﻞ ﺑﻪ ﺑﺎﻟﻬﺎی ﮐﺸﺸﯽ و ﻓﺸﺎری مقاومسازی ﺷﺪه ﺑﻮدﻧﺪ، آزﻣﺎﯾﺶ ﻫﺎی ﺧﻤﺸﯽ اﻧﺠﺎم دادﻧﺪ.

ﻫﻤﭽﻨﯿﻦ Zhao و ﻫﻤﮑﺎران رﻓﺘﺎر ﺳﺘﻮﻧﻬﺎی ﻗﻮﻃﯽ ﻣﺴﺘﻄﯿﻠﯽ ﺷﮑﻞ را ﮐﻪ ﻟﻬﯿﺪﮔﯽ ﺟﺎن آن ﺑﺎ اﺳﺘﻔﺎده از CFRP ﺑﻬﺒﻮد ﯾﺎﻓﺘﻪ ﺑﻮد موردبررسی ﻗﺮار دادﻧﺪ. اﻧﻮاع ﻣﺨﺘﻠﻔﯽ از روﺷﻬﺎی مقاومسازی، ﻧﻈﯿﺮ دورﭘﯿﭻ ﮐﺮدن ﻣﻘﻄﻊ ﻗﻮﻃﯽ ﺑﺎ CFRP ﯾﺎ اﺳﺘﻔﺎده از ورﻗﻬﺎی CFRP بهصورت ﻃﻮﻟﯽ در داﺧﻞ ﯾﺎ ﺧﺎرج ﺟﺎن ﻣﻘﻄﻊ ﻣﻮرد اﺳﺘﻔﺎده ﻗﺮار ﮔﺮﻓﺖ و ﺑﻪ اﯾﻦ ﻧﺘﯿﺠﻪ رﺳﯿﺪﻧﺪ ﮐﻪ مقاومسازی ﺑﺎ CFRP ﻇﺮﻓﯿﺖ ﻟﻬﯿﺪﮔﯽ ﺟﺎن را ﻣﺨﺼﻮﺻﺎً ﺑﺮای ﻣﻘﺎﻃﻌﯽ ﺑﺎ ﻧﺴﺒﺖ ﻋﻤﻖ ﻣﻘﻄﻊ ﺑﻪ ﺿﺨﺎﻣﺖ ﺟﺎن ﺑﺎﻻ، ﺑﻪ ﻃﻮر قابلملاحظهای اﻓﺰاﯾﺶ میدهد.

Shaat و Fam ﺑﺮ روی ﺳﺘﻮﻧﻬﺎی ﮐﻮﺗﺎه و ﺑﻠﻨﺪ ﺑﺎ ﻣﻘﻄﻊ ﻗﻮﻃﯽ ﺷﮑﻞ ﺗﻮﺧﺎﻟﯽ مقاومسازی ﺷﺪه CFRP آزﻣﺎﯾﺸﻬﺎی ﻓﺸﺎری را اﻧﺠﺎم دادﻧﺪ و ﺑﻪ اﯾﻦ ﻧﺘﯿﺠﻪ رﺳﯿﺪﻧﺪ ﮐﻪ ﻣﻘﺎوﻣﺖ ﺳﺘﻮﻧﻬﺎی ﮐﻮﺗﺎه ﮐﻪ ﺑﺎ دولایه CFRP ﺑﻪ ﻃﻮر ﻋﺮﺿﯽ مقاومسازی ﺷﺪه اﻧﺪ ﺣﺪاﮐﺜﺮ 18 درﺻﺪ و ﺑﺮای ﺳﺘﻮﻧﻬﺎﯾﯽ ﮐﻪ ﺑﺎ ﺳﻪ ﻻﯾﻪ CFRP در ﭼﻬﺎر ﻃﺮف مقاومسازی ﺷﺪه اﻧﺪ ﻣﻘﺎوﻣﺖ 23 درﺻﺪ اﻓﺰاﯾﺶ ﭘﯿﺪا میکند.

ﻫﺪف از ﺗﺤﻘﯿﻖ

همانطور ﮐﻪ در ﺑﺎﻻ اﺷﺎره ﺷﺪ اﮔﺮﭼﻪ ﻣﻄﺎﻟﻌﺎﺗﯽ ﺑﺮ روی اﻋﻀﺎی ﻓﺸﺎری مقاومسازی ﺷﺪه ﺑﺎ CFRP انجامگرفته اﺳﺖ وﻟﯽ رﻓﺘﺎر ﻣﺤﻮری اﻋﻀﺎی مقاومسازی ﺷﺪه ﻫﻨﻮز ﻧﯿﺎز ﺑﻪ ﺗﺤﻘﯿﻘﺎت ﺑﯿﺸﺘﺮ دارد. اﯾﻦ ﻣﻘﺎﻟﻪ رﻓﺘﺎر اﻋﻀﺎی ﻣﻬﺎرﺑﻨﺪی ﺑﺎ ﻣﻘﻄﻊ ﻧﺒﺸﯽ ﮐﻪ ﺑﺎ FRP مقاومسازی ﺷﺪه اﻧﺪ را موردبررسی ﻗﺮار میدهد.

مدلسازی

مدلسازی ﺑﺎدﺑﻨﺪﻫﺎ ﺑﺎ اﺳﺘﻔﺎده از نرمافزار اﻟﻤﺎن ﻣﺤﺪود ABAQUS انجامگرفته اﺳﺖ. در اﯾﻦ نرمافزار از المانهای Solid ﺑﺎ 8 ﮔﺮه ﺑﺮای المانهای ﻓﻮﻻدی و از اﻟﻤﺎن Shell ﺑﺮای مدلسازی ورقهای FRP استفادهشده اﺳﺖ. از ﻓﻮﻻد ﺑﺎ ﺗﻨﺶ ﺗﺴﻠﯿﻢ Mpa 235 و ﻣﺪول اﻻﺳﺘﯿﺴﯿﺘﻪ Gpa 206 و ﺑﺎ ﻣﺪل اﻻﺳﺘﻮ-ﭘﻼﺳﺘﯿﮏ ﮐﺎﻣﻞ استفادهشده اﺳﺖ ﮐﻪ در آن ﺷﯿﺐ ﻧﺎﺣﯿﻪ ﭘﻼﺳﺘﯿﮏ ﺻﻔﺮ در ﻧﻈﺮ گرفتهشده اﺳﺖ. ﻃﻮل ﺑﺎدﺑﻨﺪ 300 سانتیمتر و ﺑﺎ ﻣﻘﻄﻊ ﻧﺒﺸﯽ در ﻧﻈﺮ گرفتهشده اﺳﺖ. اﺑﻌﺎد ﻧﺒﺸﯽ و ﻣﺸﺨﺼﺎت لایههای CFRP ﻣﺘﺼﻞ ﺑﻪ آنها، ﺑﺮای ﻫﺮ ﻧﻤﻮﻧﻪ در ﺷﮑﻞ (2- اﻟﻒ) ﻧﺸﺎن دادهشده اﺳﺖ. ﺷﺮاﯾﻂ ﻣﺮزی و ﺑﺎرﮔﺬاری نمونهها ﻧﯿﺰ در ﺷﮑﻞ (2- ب) ﻧﺸﺎن دادهشده اﺳﺖ. ﺑﻌﺪ از آﻧﺎﻟﯿﺰﻫﺎی اوﻟﯿﻪ اﺑﻌﺎد ﻣﺶ ﺑﻨﺪی ﻃﻮری در ﻧﻈﺮ گرفتهشده اﺳﺖ ﮐﻪ اﺑﻌﺎد بزرگترین وﺟﻪ المانها 20 میلیمتر ﺑﺎﺷﺪ. ﻣﺶ ﺑﻨﺪی در ﺷﮑﻞ (2- ج) ﻧﺸﺎن دادهشده اﺳﺖ. ﺑﺮای ﻣﺼﺎﻟﺢ ﮐﺎﻣﭙﻮزﯾﺖ CFRP از ﺿﺨﺎﻣﺖ 1/4 میلیمتر ﺑﺮای ﻫﺮ ﻻﯾﻪ استفادهشده اﺳﺖ ﮐﻪ ﻣﺸﺨﺼﺎت آن در اداﻣﻪ آورده ﺷﺪه اﺳﺖ.

ﻧﺘﺎﯾﺞ آﻧﺎﻟﯿﺰﻫﺎ

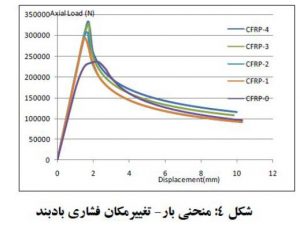

ﺑﻌﺪ از مدلسازی و ﺑﺎرﮔﺬاری و ﺗﺤﻠﯿﻞ مدلها، ﻧﺘﺎﯾﺞ زﯾﺮ حاصلشده اﺳﺖ. ﺟﺪول 1 ﻣﻘﺎدﯾﺮ ﺑﺎر ﮐﻤﺎﻧﺶ نمونهها و درﺻﺪ اﻓﺰاﯾﺶ در ﻇﺮﻓﯿﺖ ﺑﺎرﺑﺮی ﻓﺸﺎری نمونهها را ﻧﺴﺒﺖ ﺑﻪ ﻧﻤﻮﻧﻪ ﻣﺮﺟﻊ ﯾﻌﻨﯽ ﻧﻤﻮﻧﻪ ﺑﺪون CFRP ﻧﺸﺎن میدهد. ﻇﺮﻓﯿﺖ ﻓﺸﺎری ﻧﻤﻮﻧﻪ 0-CFRP ﯾﻌﻨﯽ ﻧﻤﻮﻧﻪ ﻣﺮﺟﻊ ﺑﺮاﺑﺮ ﺑﺎ 235 کیلو نیوتن هست. در ﻧﻤﻮﻧﻪ 1 ﮐﻪ ﺣﺎوی یکلایه CFRP هست ﻇﺮﻓﯿﺖ ﺑﺎرﺑﺮی ﻓﺸﺎری ﯾﺎ ﺑﺎر ﮐﻤﺎﻧﺶ ﺑﺮاﺑﺮ ﺑﺎ 294 کیلو نیوتن ﺑﻮده و ﺑﻪ ﻣﯿﺰان ﺗﻘﺮﯾﺒﺎً 25 درﺻﺪ اﻓﺰاﯾﺶ پیداکرده اﺳﺖ و زﻣﺎﻧﯽ ﮐﻪ ﺗﻌﺪاد لایهها ﺑﻪ 2 ﻻﯾﻪ اﻓﺰاﯾﺶ پیداکرده اﺳﺖ اﯾﻦ اﻓﺰاﯾﺶ در ﻇﺮﻓﯿﺖ ﺑﺎرﺑﺮی ﻓﺸﺎری ﺑﻪ 31 درﺻﺪ ﺗﻐﯿﯿﺮ پیداکرده اﺳﺖ. درصورتیکه مقاومسازی ﻃﻮری ﺑﺎﺷﺪ ﮐﻪ لایههای CFRP را بهصورت ﻣﺪل 03-CFRP در ﻧﻈﺮ ﺑﮕﯿﺮﯾﻢ ﻇﺮﻓﯿﺖ ﺑﺎرﺑﺮی ﻓﺸﺎری ﺑﻪ 329 کیلو نیوتن افزایشیافته و ﻣﯿﺰان اﻓﺰاﯾﺶ در ﺑﺎر ﮐﻤﺎﻧﺶ ﻧﺴﺒﺖ ﺑﻪ ﻧﻤﻮﻧﻪ ﻣﺮﺟﻊ تقریباً ﺑﺮاﺑﺮ ﺑﺎ 40 درﺻﺪ هست و زﻣﺎﻧﯽ ﮐﻪ ﺗﻌﺪاد ﺷﯿﺖ ﻫﺎی CFRP در اﯾﻦ ﻣﺪل ﻫﻤﺎﻧﻨﺪ ﻣﺪل 04-CFRP در ﻫﺮ ﺳﻤﺖ ﻧﺒﺸﯽ 2 ﻻﯾﻪ در ﻧﻈﺮ ﮔﺮﻓﺘﻪ ﺷﻮد ﺑﺎر ﮐﻤﺎﻧﺶ در ﺣﺪود 41 درﺻﺪ ﻧﺴﺒﺖ ﺑﻪ ﻧﻤﻮﻧﻪ ﻣﺮﺟﻊ اﻓﺰاﯾﺶ ﻧﺸﺎن میدهد. همانطور ﮐﻪ ﻣﻼﺣﻈﻪ میشود اﻓﺰاﯾﺶ ﺗﻌﺪاد لایهها در ﻣﺪل 4 ﻧﺴﺒﺖ ﺑﻪ ﻣﺪل 3 تأثیر ﭼﻨﺪاﻧﯽ در ﻇﺮﻓﯿﺖ ﺑﺎرﺑﺮی ﺑﺎدﺑﻨﺪ ﻧﺪاﺷﺘﻪ اﺳﺖ. تأثیر مقاومسازی ﻫﺮ دو وﺟﻪ ﻧﺒﺸﯽ ﻧﺴﺒﺖ ﺑﻪ مقاومسازی ﯾﮏ وﺟﻪ آن ﺑﺎ دولایه در ﻇﺮﻓﯿﺖ ﺑﺎرﺑﺮی ﻓﺸﺎری ﺑﯿﺸﺘﺮ ﺑﻮده و مؤثرتر هست. ﺑﻨﺎﺑﺮاﯾﻦ ﺷﮑﻞ مقاومسازی ﻫﻤﺎﻧﻨﺪ ﻧﻤﻮﻧﻪ 3-CFRP بهینهترین ﺣﺎﻟﺖ مقاومسازی ﺑﻮده و ﺑﯿﺸﺘﺮﯾﻦ اﻓﺰاﯾﺶ در ﻇﺮﻓﯿﺖ ﺑﺎرﺑﺮی را ﻧﺸﺎن میدهد.

ﺟﺪول 1: ﻣﻘﺎدﯾﺮ ﺑﺎر ﮐﻤﺎﻧﺶ ﻧﻤﻮﻧﻪ ﻫﺎ و درﺻﺪ اﻓﺰاﯾﺶ ﺑﺎر

| درﺻﺪ اﻓﺰاﯾﺶ ﺑﺎر ﮐﻤﺎﻧﺶ | ﺑﺎر ﮐﻤﺎﻧﺶ (KN ) | نمونه |

| – | 235.46 | CFRP-0 |

| 24.97 | 294.25 | CFRP-1 |

| 30.59 | 307.49 | CFRP-2 |

| 39.90 | 329.41 | CFRP-3 |

| 41.09 | 332.2 | CFRP-4 |

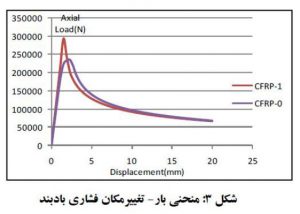

در ﺷﮑﻞ 3 ﻣﻨﺤﻨﯽ ﺑﺎر- تغییر مکان ﻓﺸﺎری ﺑﺎدﺑﻨﺪ ﻧﺸﺎن دادهشده اﺳﺖ. همانطوری ﮐﻪ ﻣﻼﺣﻈﻪ میشود ﺑﺎ مقاومسازی ﺑﺎدﺑﻨﺪ ﺳﺨﺘﯽ ﻓﺸﺎری آن ﺗﻐﯿﯿﺮ قابلملاحظهای ﻧﺴﺒﺖ ﺑﻪ ﻣﺪل ﻣﺮﺟﻊ ( ﺑﺪون مقاومسازی ) ﭘﯿﺪا نمیکند اﻣﺎ ﻇﺮﻓﯿﺖ ﻓﺸﺎری آن اﻓﺰاﯾﺶ ﭘﯿﺪا میکند. همانطور ﮐﻪ ﮔﻔﺘﻪ ﺷﺪ اﯾﻦ اﻓﺰاﯾﺶ ﻇﺮﻓﯿﺖ در ﺣﺪود 25 اﻟﯽ 40 درﺻﺪ ﻣﺘﻐﯿﺮ هست.

ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ اﯾﻨﮑﻪ ﻇﺮﻓﯿﺖ ﮐﻤﺎﻧﺸﯽ ﺑﺎدﺑﻨﺪ ﺑﺎﻻ رﻓﺘﻪ اﺳﺖ ﺑﻨﺎﺑﺮاﯾﻦ ﺳﻄﺢ زﯾﺮ ﻣﻨﺤﻨﯽ اﻓﺰاﯾﺶ پیداکرده و ﻇﺮﻓﯿﺖ ﺟﺬب اﻧﺮژی آن ﻧﯿﺰ اﻓﺰاﯾﺶ ﭘﯿﺪا میکند.

نتیجهگیری

در اﯾﻦ ﻣﻘﺎﻟﻪ رﻓﺘﺎر ﺑﺎدﺑﻨﺪﻫﺎی مقاومسازی ﺷﺪه ﺑﺎ CFRP ﺗﺤﺖ ﺑﺎرﻫﺎی ﻓﺸﺎری موردبررسی ﻗﺮار ﮔﺮﻓﺖ. مقاومسازی ﺑﻪ ﭼﻨﺪ ﺷﮑﻞ و ﺑﺎ لایهبندیهای ﻣﺨﺘﻠﻒ اﻧﺠﺎم ﮔﺮﻓﺖ. ﻇﺮﻓﯿﺖ ﺑﺎرﺑﺮی ﻓﺸﺎری نمونهها در حالتهای ﻣﺨﺘﻠﻒ از 25 اﻟﯽ 40 درﺻﺪ اﻓﺰاﯾﺶ ﭘﯿﺪا ﮐﺮد و ﻧﺸﺎن داد ﮐﻪ ﺑﺎ اﯾﻦ روش میتوان ﻇﺮﻓﯿﺖ ﺑﺎرﺑﺮی ﻣﺤﻮری و ﺟﺬب اﻧﺮژی اﻋﻀﺎی ﻓﺸﺎری را اﻓﺰاﯾﺶ داد.