تعمیر، بهسازی و مقاومسازی سازههای بتنی

روشهای بهسازی و مقاومسازی سازههای بتنی بسیار متنوع و گسترده هستند و ممکن است در شرایط مختلف از روشهای متفاوتی استفاده گردد. اما بر مبنای نتایج مطالعات فنی بهسازی و مهندسی ارزش، مقایسه چند معیار بر اساس تحلیل ریسک و تجربه برای انواع سازههای مورد نیاز به مقاومسازی موثرترین و بهینهترین روش انتخاب میگردد. ملاحظات اصلی ترمیم و بهسازی سازهها مطابق ذیل میباشد:

- تثبیت و پایا سازی مصالح موجود

- ارضای معیارهای کفایت سازهای

- سازگاری فیزیکی و شیمیایی و مکانیکی مصالح بهسازی با مصالح موجود

- پیوستگی و انتقال نیروی بین مصالح جدید و قدیم

- پایش دوام و مسائل نگهداری و بهرهبرداری

- امکانپذیری و سهولت و قابلیت اطمینان کیفیت اجرا

- اقتصاد طرح

- حداقل ریسک طراحی و اجرا و بهرهبرداری

- حصول حداکثر افزایش عمر مفید

پایا سازی و بهرهگیری از مقاومت مصالح موجود در مرحله اولیه در تعمیر سازههای بتن مسلح

پایا سازی و بهرهگیری از مقاومت مصالح موجود یکی از روشهای موثر برای بهینه نمودن طرح بهسازی و مقاومسازی میباشد و میتواند بصورت های زیر انجام میشود:

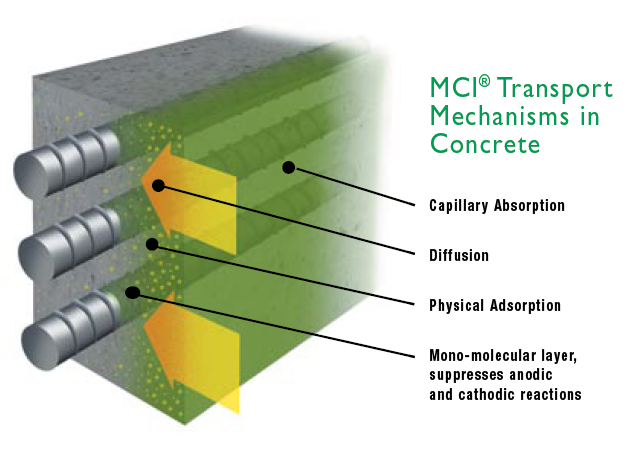

- استفاده از مواد بازدارنده خوردگی از نوع آلی و بر پایه امینه کربوکسیلات ( MCI) برای پایاسازی بتن مسلح جهت امکان استفاده از تسلیح موجود برای عملکرد درازمدت سازه در مواردی که آسیب در سازه از طریق فرایند خوردگی صورت پذیرفته است.

- شرط دیگر استفاده از تسلیح موجود وجود قلاب یا مهار کافی برای تبادل نیرو بین بتن و فولاد در سازههای بتنی میباشد.

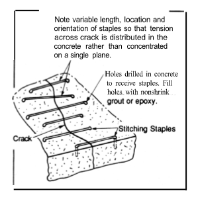

- تزریق و دوخت ترکها از دیگر الزامات پایا سازی بتن مسلح موجود است.

- ترمیم سطحی بتن (خصوصاً در ناحیه کاور) بوسیله ملات های پایه سیمانی اصلاح شده با پلیمر و الیاف

MCI، به دلیل توانایی در مهاجرت به عمق بتن و رسیدن به سطح فلز تقویتکننده بتن و تشکیل یک لایه مولکولی محافظ روی سطح فلز میتواند موجب حفاظت آرماتور شود، زمانی که در تماس با آن قرار میگیرد. MCI میتواند هم حین ساخت بتن با افزوده شدن به آب یا مستقیماً به میکسر (Mixer) و هم برای سازههای بتنی موجود بکار رود. در سازههای بتنی موجود، MCI روی سطح سازه اعمال میشود و توسط خاصیت مویینگی (Capillary) به داخل سازه کشیده میشود. در واقع بتن مانند یک اسفنج عمل میکند و موجب مکش بازدارنده به داخل میشود. وقتی MCI در تماس با فولاد قرار میگیرد، یک جاذبه یونی به سطح فولاد (آرماتور) پیدا میکند و لایه مولکولی محافظ را روی آن تشکیل میدهد که تمایل آن به سطح فلز، خیلی بیشتر از آب، یونهای کلراید و سایر عوامل خورنده است. در مواردی که عمق کاور بتن بالاتر از 7 سانتیمتر میباشد جهت حفاظت و کنترل خوردگی سازههای موجود میتوان از روش تزریق MCI استفاده نمود.

شکل 1 : عملکرد حفاظتی بازدارنده خوردگی

شکل 2- استفاده از ماده MCI حاوی مواد پایه سیلیکاتی اببند بصورت پاششی بر روی سطح جهت حفاظت بتن (شکل سمت راست پروژه راهآهن اصفهان نائین)، تزریق ماده MCI در بتن (شکل وسط-پروژه مقاومسازی پایههای پل راهآهن بندرعباس به فین) و حفاظت میلگردهای پایههای پلهای بتنی در مرحله تعمیر و کندن کاور بتن (شکل سمت چپ-پروژه مقاومسازی پلهای راهآهن بندرعباس به حاجیآباد)

در مرحله تعمیر سازهها در روشهای جدید ملات های تعمیری الیاف دار اصلاح شده با پلیمر و حاوی مواد بازدارنده خوردگی تولید شده است که نیازهای پایا سازی و حفاظت سازههای موجود را در مرحله تعمیرات برآورده میسازد.

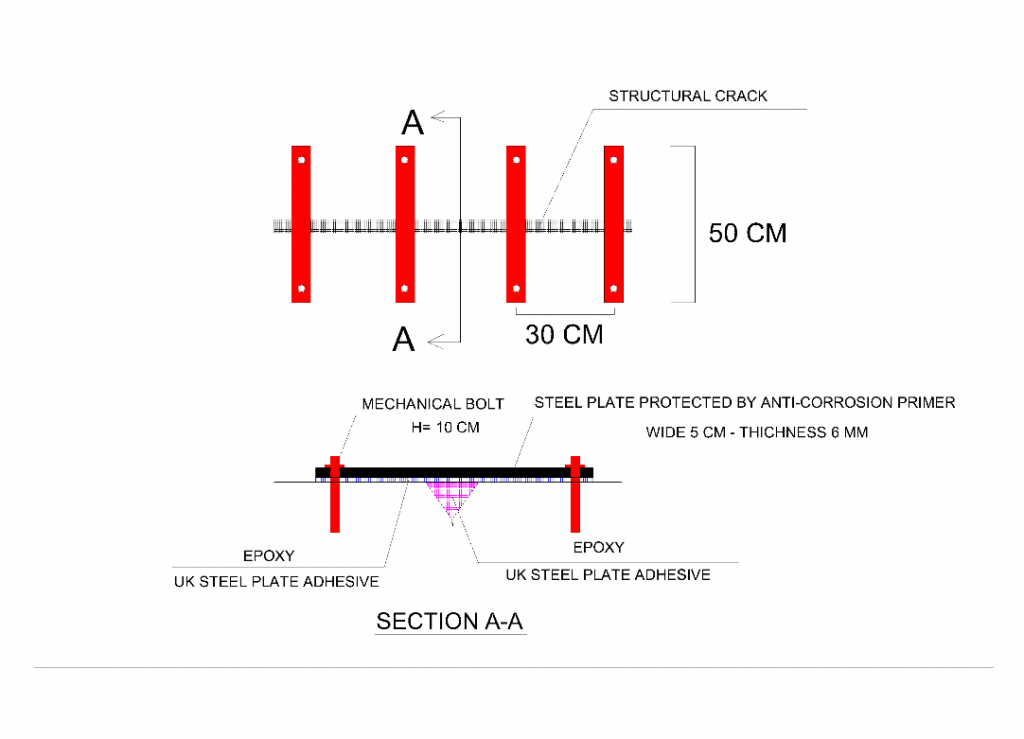

یکی دیگر از الزامات پایا سازی سازههای موجود تزریق و یا دوخت ترکها در سازههای بتن مسلح میباشد. تزریق ترکها در بتن با مواد پایه اپوکسی انجام میگردد. دوخت ترکها میتواند بروش بخیه زنی (Stitching ) که در دستورالعملهای ACI 224-1R-93 جزییات آن موجود میباشد، صورت بپذیرد.

شکل 3 : جزئیات دوخت ترکها بوسیله تسمه فلزی و چسب پایه اپوکسی

شکل 4 : جزئیات دوخت ترکها بوسیله تسمه فلزی و چسب پایه اپوکسی در پروژه مقاومسازی پلهای محور قم به اراک

استفاده از تسلیح خارجی در عملیات بهسازی و مقاومسازی سازهها

2-1- استفاده از تسلیح خارجی بروش استفاده از شیت الیاف FRP و یا لمینیت FRP

الیاف کربن مصالح دارای مقاومت و سختی زیاد هستند که عمدتاً به دو شکل ورقه ، تسمه برای تقویت سازههای بتنی استفاده میشوند. استفاده از FRP به دلیل داشتن مزیتهای سرعت اجرای بالا، وزن کم، عدم ایجاد محدودیت معماری و مقاومت بالا در عملیات مقاومسازی و بهسازی سازههای بتنی توجیهپذیر میباشد. برای دالها بتنی تقویت خمشی با ورقه برای سطوح کوچک و تسمه برای طولهای متوسط و بلند استفاده میشود. استفاده از ورقههای الیاف کربن برای سطح زیر دال به دلیل اجرای بسیار مشکل در حالت متداول و قابلیت اطمینان چسبیدن ورق خصوصاً در حضور نیروهای دینامیکی و ارتعاشی به سطح عملاً مرسوم نیست .ملاحظات و ضوابط آئیننامهای طراحی و استفاده از الیاف کربن در ACI440-2R-2008 بطور مفصل ارائه شده و موارد مهم آن بصورت زیر میباشد:

- نیاز به کنترل کیفی دقیق حین اجرا و اطمینان از استفاده از رزین و چسب سازگار با رزین الیاف

- نیاز به نیروی ماهر آموزش دیده

- نیاز به تسطیح و زیر سازی سطح برای نصب

- نیاز به طراحی دست بالا برای کنترل مد شکست ناگهانی در حالت حدی نهایی

- نیاز به لایه حفاظتی ملات برای برآورده نمودن معیارهای آتشسوزی

استفاده از FRP در دور پیچ کردن کامل یا پوشاندن قسمتی از المان، موجب افزایش مقاومت برشی تیرها و ستونهای بتنی میشود. ایجاد محصورشدگی المان سازهای با FRP همچنین میتواند باعث افزایش شکلپذیری اعضای تحت بارگذاری فشاری و خمشی و بهبود عملکرد لرزهای سازه شود.

در یک عضو خمشی چسباندن FRP به ناحیه کششی بتن ، به گونهای که الیاف موازی با محور طولی عضو باشد، باعث بهبود مقاومت خمشی در المان خواهد شد.

شکل 6 : استفاده از لمینیت الیاف کربن در فرآیند مقاومسازی پایههای پلهای راهآهن محور بافق-بندرعباس

شکل 7 : استفاده از ششت الیاف کربن در فرآیند مقاومسازی پایههای پلهای راهآهن محور بافق-بندرعباس

2-2- استفاده از تسمه فولادی در فرایند بهسازی و مقاومسازی سازهها

استفاده از تسلیح فولادی زیر سطحی و یا خارجی یکی از روشهای متداول تقویت سازهای بتنی است. تسلیح زیر سطحی با ایجاد شیار روی سطح بتن و نصب میلگرد یا تسمه با چسب مخصوص و پوشاندن آن در صورت لزوم با ملات ترمیمی انجام میشود. در حالت تسلیح روی سطح نیز فقط تسمه فولادی با چسب مخصوص و در صورت عدم کفایت انتقال برش توسط چسب، با اضافه نمودن بولت های برشگیر نصب میشود. ملاحظات این روش عبارتاند از:

- استفاده از چسب مناسب برای ایجاد مکانیزم مناسب انتقال نیروی پیوستگی

- استفاده از ماده پوششی مناسب ضد خوردگی روی فولاد بطوری که پیوستگی فولاد و بتن یا چسب تحت تاثیر قرار نگیرد.

- نیاز به نیروی ماهر آموزشدیده

- نیاز به تسطیح و زیرسازی سطح برای نصب یا ایجاد شیار برای قرار دادن تسمه در داخل آن

- استفاده از تسلیح خارجی با فولاد از لحاظ ایین نامهای محدودیت مقاومت بتن ندارد و برای مقاومتهای کمتر از 17 مگاپاسکال ضوابط سازههای بنایی مسلح بر مبنای آییننامه IBC میتواند مورد استفاده قرار گیرد.

- به لحاظ ایجاد امکان عملکرد تسمهها و آرماتورها باهم لازم است ملات تعمیری استفاده شده در زیر کار سطح میبایست دارای چسبندگی در آزمایش Pull off حداقل معادل 4/1 مگا پاسکال و مقاومت فشاری حداقل معادل مقاومت بتن بستر باشد.

شکل 8 : مقاومسازی دال پلهای راهآهن محور قم به کاشان با استفاده از تسمه فلزی

شکل 9 : مقاومسازی لاینینگ بتنی تونل راه تبریز-شیبلی با استفاده از تسمه فلزی

2-3- استفاده از روش فروسیمان در مقاومسازی سازهها

فروسیمان نوعی از بتن مسلح میباشد که متفاوت از بتن مسلح یا تحکیمیافتهی معمولی میباشد. در درجه اول از نظر اجزای تسلیحکننده متفاوت بوده که دارای پخش منظم بوده و شامل مش چندلایه با فاصله نزدیک که کاملاً در ملات سیمانی درگیر شدهاست، میباشد. فروسیمان شکلگرفته از مواد کامپوزیتی رفتاری متفاوت در استحکام، تغییر شکل و کارهای نیازمند پتانسیل اجرایی نسبت به بتن معمولی داشته و بنابراین به عنوان نوعی مواد و مصالح جدا تقسیمبندی میشود.

ضوابط و چگونگی استفاده از تکنولوژی فروسیمان در فرآیند بهسازی سازهها منطبق بر آییننامه ACI 549-1R-93 میباشد. یکی از مصالح مورد استفاده در تکنولوژی فروسیمان تری دی پانلهای سه بعدی خرپایی میباشد. استفاده از پانلهای سه بعدی پیش ساخته ضد خوردگی با تقویت موضعی با میلگرد، باعث افزایش سرعت و کیفیت اجرا و مقاومت برشی و کششی و قابلیت جذب انرژی میشود. این پانلها از میلگردهای نورد سرد با مقاومت مشخصه جاری شدن حداقل700 مگاپاسکال بافته میشوند که در دو قطر 3 و 4 میلیمتر با شبکه 10 در 10 سانتیمتر و میلگردهای مایل عرضی با زاویه 45 درجه میباشند.

این سیستم بدلیل سه بعدی بودن، انعطافپذیری، پیوسته بودن و عدم نیاز به هرگونه اتصال عملاً تمام معایب سیستمهای متداول را به مزیت تبدیل مینماید. قابلیت خم کردن دستی و نصب سریع و آسان از مزایای ویژه این پانلها میباشد. مشخصات فنی مصالح و طرح بصورت زیر میباشد. برای تبدیل بتن پاشیده معمولی به بتن پاشیده پایا بطوری که بتواند نقش بتن معمولی را در طول عمر مفید سازه ایفا نماید لازم است موارد زیر در دستور کار قرار گیرد:

- پایایی میلگردها و جلوگیری از خوردگی

- کنترل و پیشگیری از ترکخوردگی بتن پاشیده

- افزایش چسبندگی به میلگرد و کاهش تخلخل خصوصاً در بارهای ارتعاشی در زمان گیرش بتن پاشیده

- افزایش میزان مقاومت الکتریکی محصول نهایی و دوام آن

- آببندی

جهت دستیابی به موارد فوق از راهکارهای زیر استفاده میشود:

- اضافه نمودن افزودنی MCI جهت پایایی فولادها

- اضافه نمودن الیاف پلیمری اصلاح شده به میزان متوسط 1 تا 3 کیلوگرم در مترمکعب جهت حذف ترک و کاهش نیاز به اجرای درز و میلگرد طولی

- اجرای لایه غشای مایع آببند

شکل 10 : طرح مقاومسازی تونل ریزشی بلیتی شوشتر با استفاده از سیستم پانل تری دی پانل با میلگرد اضافی رویه و شاتکریت

2-4- ترمیم و بهسازی لرزهای سازههای بنایی و سنگی

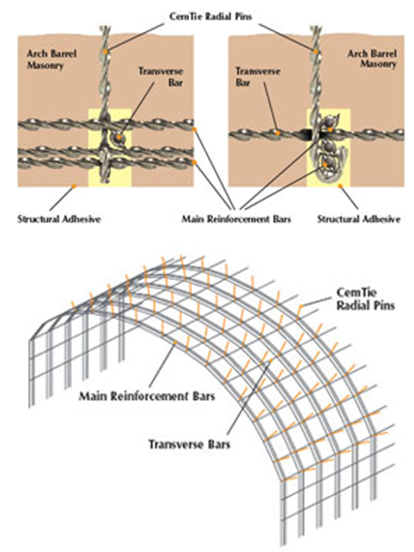

تعمیر سازههای بنایی و سنگی بوسیله بازیابی و پایا سازی ملات داخل بناییهای سنگی جهت امکان استفاده از مقاومت فشاری و برشی واحد بنایی با عملیات تزریق مواد پایه سیمانی و یا آهکی اصلاح شده در توده سنگ و انجام عملیات مقاومسازی لرزهای سازههای بنایی بروش تسلیح سطحی با میلگردهای با مقاومت بالا (هلی بار) میتواند صورت بپذیرد.

روش تسلیح سطحی با میلگردهای هلی بار که از روشهای نوین بهسازی سازههای سنگی و بنایی موجود است، در حال حاضر یکی از مرسومترین راهکارهای بهسازی سازههای سنگی در دنیا میباشد. در این سیستم از میلههای مهار فولادی ضد زنگ با مقاومت بالا به منظور ایجاد یک شبکه آرماتور برای مسلح سازی سازه استفاده میشود همچنین در محل تقاطع این شبکه آرماتور، از میلههای فولادی که به صورت شعاعی داخل قوس قرار میگیرند استفاده میشود. تمام میلههای مورد استفاده در این روش به وسیلهی رزینهای مخصوص تزریق شده و با پوشش ایجاد شده روی آنها هیچگونه تغییری در ظاهر پل ایجاد نمیشود. بطورکلی مزایای این سیستم عبارتند از:

- اقتصادی، موثر و قابل اطمینان

- افزایش مقاومت و شکلپذیری و بهبود مد خرابی بدون ایجاد سختی اضافی و توزیع نامتجانس بار

- رفتار سازهای بهبودیافته

- اجازهی حرکات عادی سازه در حین اجرا

- طراحی بر اساس آنالیز کامپیوتری دقیق سازه

- نصب سریع و همخوان

- نصب مرحلهای و مقطعی

- حداقل تغییرات در اصل و هویت پل و حفظ ظاهر اصلی

- بدون اختلال در ترافیک راه و راهآهن

شکل 11 : چگونگی استفاده از روش تسلیح سطحی با هلی بار بصورت شماتیک

آببندی سازههای موجود بروش آببندی منفی

آببندی سازههای موجود به دو روش مثبت و منفی صورت میپذیرد که در صورتی که دسترسی به سطح تماس بتن با آب وجود نداشته باشد میتوان اجرای عملیات آببندی را به روش منفی انجام داد. از مهمترین معایب این روش امکان ایجاد خوردگی در سازه بتن مسلح بدلیل مستغرق بودن آن در آب میباشد که میتوان با بهرهگیری از مواد بازدارنده خوردگی از نوع الی آرماتورهای سازه را محافظت نمود. کلیات روش و عملیات آببندی بروش منفی در سازههای موجود بشرح ذیل میباشد:

- استفاده از آنی گیرهای پایه سیمانی جهت کنترل نشت آنی آب

- استفاده از ملات های تعمیری آببند جهت تعمیر سطوح آسیبدیده به سبب نشت آب

- اجرای یک و یا چند لایه مواد پلیمری پایه کریستالیزه شونده بر روی سطح ( لازم به توضیح میباشد مطابق آییننامه ACI212-3-R استفاده از مواد پایه سیلیکاتی در سطوحی که در تماس با هد هیدرواستاتیکی آب قرار دارد مجاز نمیباشد)

در خصوص وجود درزهای اجرایی و یا انبساطی در سازه موجود میتوان به یکی از دو روش زیر عمل نمود:

- در صورت وجود درزهای اجرایی و انبساطی خشک که امکان نشت آب در آینده وجود دارد (مثلاً به دلیل عدم جاگذاری واتراستاپ) میتوان از ماستیک های آببند و شکلپذیر استفاده نمود.

- در صورت وجود درزهای اجرایی و انبساطی دارای نشت آنی آب میتوان از نوار هیبریدی آببند آماده متشکل از یک لایه PVC، اکسید آلومینیوم و الیاف آرامید استفاده نمود.

شکل 12 : پروژه آببندی سطوح و درزهای لاینینگ تونلهای خط 6 متروی تهران بروش آببندی منفی

بدون دیدگاه