مقاوم سازی سازههای بتن آرمه با مواد FRP

خوردگی قطعات فولادی در سازههای مجاور آب و نیز خوردگی میلگردهای فولادی در سازههای بتن آرمه ای که در معرض محیطهای خورنده کلروری و کربناتی قرار دارند، یک مساله بسیار اساسی تلقی میشود. در محیطهای دریایی و مرطوب وقتی که یک سازه بتنآرمه معمولی به صورت دراز مدت در معرض عناصر خورنده نظیر نمکها، اسیدها و کلرورها قرار گیرد، میلگردها به دلیل آسیب دیدگی و خوردگی، قسمتی از ظرفیت خود را از دست خواهند داد. به علاوه فولادهای زنگ زده بر پوسته بیرونی بتن فشار میآورد که به خرد شدن و ریختن آن منتهی میشود.

تعمیر و جایگزینی اجزاء فولادی آسیب دیده و نیز سازه بتن آرمهای که به دلیل خوردگی میلگردها آسیب دیده است، میلیونها دلار خسارت در سراسر دنیا به بار آورده است. به همین دلیل سعی شده که تدابیر ویژهای جهت جلوگیری از خوردگی اجزاء فولادی و میلگردهای فولادی در بتن اتخاذ گردد که از جمله میتوان به حفاظت کاتدیک اشاره نمود. با این وجود برای حذف کامل این مساله، توجه ویژه ای به جانشینی کامل اجزاء و میلگردهای فولادی با یک ماده جدید مقاوم در مقابل خوردگی معطوف گردیده است.

از آنجا که کامپوزیتهای FRP که در واقع خلاصه شده Fiber Reinforced Polymers/Plastics است بشدت در مقابل محیطهای قلیایی و نمکی مقاوم هستند که در دو دهه اخیر موضوع تحقیقات گستردهای جهت جایگزینی کامل با قطعات و میلگردهای فولادی بودهاند. چنین جایگزینی بخصوص در محیطهای خورنده نظیر محیطهای دریایی و ساحلی بسیار مناسب به نظر میرسد. در این مقاله مروری بر خواص، مزایا و معایب مصالح کامپوزیتی FRP صورت گرفته و قابلیبت کاربرد آنها به عنوان جانشین کامل فولاد در سازههای مجاور آب و بخصوص در سازه بتن آرمه، به جهت حصول یک سازه کاملاً مقاوم در مقابل خوردگی، مورد بحث قرار خواهد گرفت.

1- هزینه های جبران خوردگی

بسیاری از سازههای بتن آرمه موجود در دنیا در اثر تماس با سولفاتها، کلریدها و سایر عوامل خورنده، دچار آسیبهای اساسی شدهاند. این مساله هزینههای زیادی را برای تعمیر، بازسازی و یا تعویض سازههای آسیب دیده در سراسر دنیا موجب شده است. این مساله و عواقب آن گاهی نه تنها به عنوان یک مساله مهندسی، بلکه به عنوان یک مساله اجتماعی جدی تلقی شده است. تعمیر و جایگزینی سازههای بتنی آسیبدیده میلیونها دلار خسارت در دنیا به دنبال داشته است.

در امریکا، بیش از 40 درصد پلها در شاهراهها نیاز به تعویض و یا بازسازی دارند. هزینه بازسازی و یا تعمیر سازههای پارکینگ در کانادا، 4 تا 6 میلیارد دلار کانادا تخمین زده شده است. هزینه تعمیر پلهای شاهراهها در امریکا در حدود 50 میلیارد دلار برآورد شده است؛ در حالیکه برای بازسازی کلیه سازههای بتن آرمه آسیبدیده در امریکا در اثر مساله خوردگی میلگردها، پیشبینی شده که به بودجه نجومی 1 تا 3 تریلیون دلار نیاز است

از مواردی که سازههای بتن آرمه به صورت سنتی مورد استفاده قرار میگرفته، کاربرد آن در مجاورت آب و نیز در محیطهای دریایی بوده است. تاریخچه کاربرد بتن آرمه و بتن پیشتنیده در کارهای دریایی به سال 1896 بر میگردد . دلیل عمده این مساله، خواص ذاتی بتن و منجمله مقاومت خوب و سهولت در قابلیت کاربرد آن چه در بتنریزی در جا و چه در بتن پیشتنیده بوده است. با این وجود شرایط آب و هوایی و محیطی خشن و خورنده اطراف سازههای ساحلی و دریایی همواره به عنوان یک تهدید جدی برای اعضاء بتن آرمه محسوب گردیده است. در محیطهای ساحلی و دریایی، خاک، آب زیرزمینی و هوا، اکثراً حاوی مقادیر زیادی از نمکها شامل ترکیبات سولفور و کلرید هستند.

در یک محیط دریایی نظیر خلیج فارس، شرایط جغرافیایی و آب و هوایی نامناسب، که بسیاری از عوامل خورنده را به دنبال دارد، با درجه حرارتهای بالا و نیز رطوبتهای بالا همراه شده که نتیجتاً خوردگی در فولادهای به کار رفته در بتن آرمه کاملاً تشدید میشود. در مناطق ساحلی خلیج فارس، در تابستان درجه حرارت از 20 تا 50 درجه سانتیگراد تغییر میکند، در حالیکه گاه اختلاف دمای شب و روز، بیش از 30 درجه سانتیگراد متغیر است. این در حالی است که رطوبت نسبی اغلب بالای 60 درصد بوده و بعضاً نزدیک به 100 درصد است. به علاوه هوای مجاور تمرکز بالایی از دیاکسید گوگرد و ذرات نمک دارد . به همین جهت است که از منطقه دریایی خلیج فارس به عنوان یکی از مخربترین محیطها برای بتن در دنیا یاد شده است.

در چنین شرایط، ترکها و ریزترکهای متعددی در اثر انقباض و نیز تغییرات حرارتی و رطوبتی ایجاد شده، که این مساله به نوبه خود، نفوذ کلریدها و سولفاتهای مهاجم را به داخل بتن تشدید کرده، و شرایط مستعدی برای خوردگی فولاد فراهم میآورد . به همین جهت بسیاری از سازههای بتن مسلح در نواحی ساحلی ایران نظیر سواحل بندرعباس، در کمتر از 5 سال از نظر سازهای غیر قابل استفاده گردیدهاند.

نظیر این مساله برای بسیاری از سازههای در مجاورت آب، که در محیط دریایی و ساحلی قرار ندارند نیز وجود دارد. پایههای پل، آبگیرها، سدها و کانالهای بتن آرمه نیز از این مورد مستثنی نبوده و اغلب به دلیل وجود یون سولفات و کلرید، از خوردگی فولاد رنج میبرند.

2- راه حل مساله

تکنیکهایی چند، جهت جلوگیری از خوردگی قطعات فولادی الحاقی به سازه و نیز فولاد در بتن مسلح توسعه داده شده و مورد استفاده قرار گرفته است که از بین آنها میتوان به پوشش اپوکسی بر قطعات فولادی و میلگردها، تزریق پلیمر به سطوح بتنی و حفاظت کاتدیک میلگردها اشاره نمود. با این وجود هر یک از این تکنیکها فقط تا حدودی موفق بوده است . برای حذف کامل مساله، توجه محققین به جانشین کردن قطعات فولادی و میلگردهای فولای با مصالح جدید مقاوم در مقابل خوردگی، معطوف گردیده است.

مواد کامپوزیتی FRP )Fiber Reinforced Polymers/Plastics) موادی بسیار مقاوم در مقابل محیطهای خورنده همچون محیطهای نمکی و قلیایی هستند. به همین دلیل امروزه کامپوزیتهای FRP، موضوع تحقیقات توسعهای وسیعی به عنوان جانشین قطعات و میلگردهای فولادی و کابلهای پیشتنیدگی شدهاند. چنین تحقیقاتی به خصوص برای سازههای در مجاورت آب و بالاخص در محیطهای دریایی و ساحلی، به شدت مورد توجه قرار گرفتهاند.

3- ساختار مصالح FRP

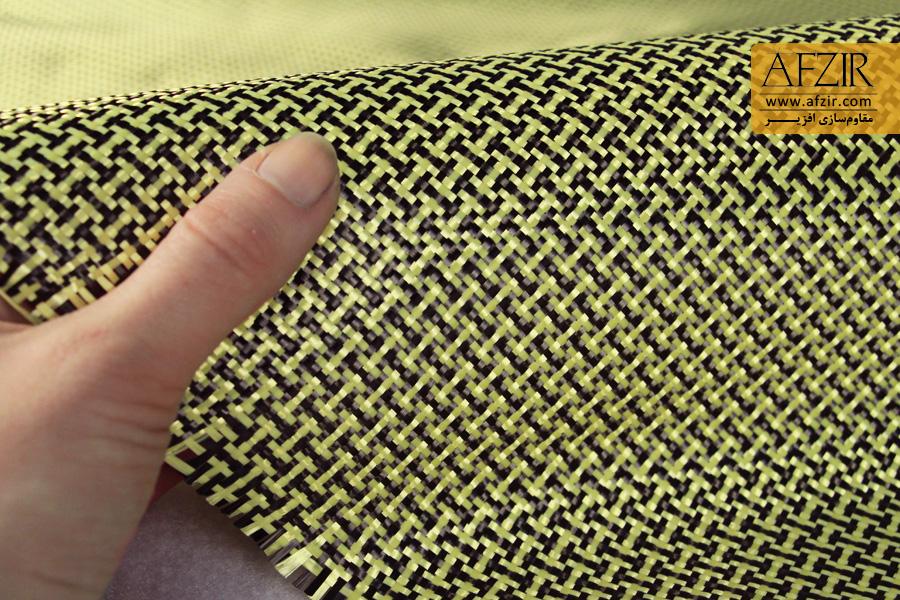

مواد FRP از دو جزء اساسی تشکیل میشوند؛ فایبر (الیاف) و رزین (ماده چسباننده). فایبرها که اصولاً الاستیک، ترد و بسیار مقاوم هستند، جزء اصلی باربر در ماده FRP محسوب میشوند. بسته به نوع فایبر، قطر آن در محدوده 5 تا 25 میکرون میباشد

رزین اصولاً به عنوان یک محیط چسباننده عمل میکند، که فایبرها را در کنار یکدیگر نگاه میدارد. با این وجود، ماتریسهای با مقاومت کم به صورت چشمگیر بر خواص مکانیکی کامپوزیت نظیر مدول الاستیسیته و مقاومت نهایی آن اثر نمیگذارند. ماتریس (رزین) را میتوان از مخلوطهای ترموست و یا ترموپلاستیک انتخاب کرد. ماتریسهای ترموست با اعمال حرارت سخت شده و دیگر به حالت مایع یا روان در نمیآیند؛ در حالیکه رزینهای ترموپلاستیک را میتوان با اعمال حرارت، مایع نموده و با اعمال برودت به حالت جامد درآورد. به عنوان رزینهای ترموست میتوان از پلیاستر، وینیلاستر و اپوکسی، و به عنوان رزینهای ترموپلاستیک از پلیوینیل کلرید (PVC)، پلیاتیلن و پلی پروپیلن (PP)، نام برد

فایبر ممکن است از شیشه، کربن، آرامید و یا وینیلون باشد که در اینصورت محصولات کامپوزیت مربوطه به ترتیب به نامهای GFRP، CFRP،AFRP و VFRP شناخته میشود. در ادامه شرح مختصری از بعضی از فایبرهای متداول ارائه خواهد شد.

4- دوام کامپوزیتهای FRP

کامپوزیتهای FRP شاخه جدیدی از مصالح محسوب میشوند که دوام آنها دلیل اصلی و اولیه برای کاربرد آنها در محدوده وسیعی از عناصر سازهای شده است. به همین جهت است که از آنها نه تنها در صنعت ساختمان، بلکه در فضاپیما، بال هواپیما، درهای اتومبیل، مخازن محتوی گاز مایع، نردبان و حتی راکت تنیس نیز استفاده میشود. بنابراین از نقطه نظر مهندسی نه تنها مساله مقاومت و سختی، بلکه مساله دوام آنها تحت شرایط مورد انتظار، کاملاً مهم جلوه میکند.

مکانیزمهایی که دوام کامپوزیتها را کنترل میکنند عبارتند از :

1) تغییرات شیمیایی یا فیزیکی ماتریس پلیمر

2) از دست رفتن چسبندگی بین فایبر و ماتریس

3) کاهش در مقاومت و سختی فایبر

محیط نقش کاملاً تعیین کنندهای در تغییر خواص پلیمرهای ماتریس کامپوزیت دارد. هر دوی ماتریس و فایبر ممکن است با رطوبت، درجه حرارت، نور خورشید و مشخصأ تشعشعات ماوراء بنفش (UV)، ازن و نیز حضور بعضی از مواد شیمیایی تجزیه کننده نظیر نمکها و قلیاییها تحت ثأثیر قرار گیرند. همچنین تغییرات تکراری دما ممکن است به صورت سیکلهای یخزدن و ذوب شدن، تغییراتی را در ماتریس و فایبر باعث گردد. از طرفی تحت شرایط بارگذاری مکانیکی، بارهای تکراری ممکن است باعث خستگی (Fatigue) شوند. همچنین بارهای وارده در طول زمان مشخص به صورت ثابت، ممکن است مساله خزش (Creep) را به دنبال داشته باشند. مجموعهای از تمام مسائل مطرح شده در بالا، دوام کامپوزیتهای FRP را تحت تأثیر قرار میدهند.

1-4- پیر شدگی فیزیکی ماتریس پلیمر

نقش ماتریس پلیمر و تغییرات آن یکی از جنبههای مهمی است که در مساله دوام کامپوزیتها باید در نظر گرفته شود. نقش اولیه ماتریس در کامپوزیت انتقال تنش بین فایبرها، محافظت از سطح فایبر در مقابل سائیدگی مکانیکی و ایجاد مانعی در مقابل محیط نامناسب است. همچنین ماتریس نقش به سزائی در انتقال تنش برشی در صفحه کامپوزیت ایفا میکند. بنابر این چنانچه ماتریس پلیمر خواص خود را با زمان تغییر دهد، باید تحت توجه خاص قرار گیرد. برای کلیه پلیمرها کاملاً طبیعی است که تغییر فوقالعاده آهستهای در ساختار شیمیایی (مولکولی) خود داشته باشند. این تغییر با محیط و عمدتاً با درجه حرارت و رطوبت کنترل میشود. این پروسه تحت نام پیرشدگی (Aging) نامیده میشود. تأثیرات پیر شدگی در اکثر کامپوزیتهای ترموست متداول، در مقایسه با کامپوزیتهای ترموپلاستیک، خفیفتر است. در اثر پیرشدگی فیزیکی، بعضی از پلیمرها ممکن است سختتر و تردتر شوند؛ نتیجه این مساله تأثیر بر خواص غالب ماتریس و منجمله رفتار برشی کامپوزیت خواهد بود. با این وجود در اکثر موارد این تأثیرات بحرانی نیست؛ زیرا نهایتاً روند انتقال بار اصلی از طریق فایبرها رخ داده و تأثیرات پیرشدگی بر فایبرها فوقالعاده جزئی است.

2-4- تاثیر عوامل جوی

الف- تأثیر رطوبت

بسیاری از کامپوزیتهای با ماتریس پلیمری در مجاورت هوای مرطوب و یا محیطهای مرطوب، با جذب سطحی سریع رطوبت و پخش آن، رطوبت را به خود میگیرند. معمولاً درصد رطوبت ابتدا با گذشت زمان افزایش یافته و نهایتاً پس از چندین روز تماس با محیط مرطوب، به نقطه اشباع (تعادل) میرسد. زمانی که طول میکشد تا کامپوزیت به نقطه اشباع برسد به ضخامت کامپوزیت و میزان رطوبت محیط بستگی دارد. خشک کردن کامپوزیت میتواند این روند را معکوس کند، اما ممکن است منجر به حصول کامل خواص اولیه نگردد. جذب آب به وسیله کامپوزیت از قانون عمومی انتشار فیک (Fick’s Law) تبعیت کرده و با جذر زمان متناسب است. از طرفی سرعت دقیق جذب رطوبت به عواملی همچون میزان خلل و فرج، نوع فایبر، نوع رزین، جهت و ساختار فایبر، درجه حرارت، سطح تنش وارده، و حضور ریزترکها بستگی دارد. در ادامه تأثیر رطوبت را به صورت مجزا بر اجزاء کامپوزیت مورد بحث قرار میدهیم.

ب – تأثیر رطوبت بر فایبرها

اعتقاد عمومی بر آن است که فایبرهای شیشه چنانچه به صورت طولانی مدت در کنار آب قرار گیرند، آسیب میبینند. دلیل این مساله آن است که شیشه از سیلیکا ساخته شده که در آن اکسیدهای فلزات قلیایی منتشر شدهاند. اکسیدهای فلزات قلیایی هم جاذب آب بوده و هم قابل هیدرولیز هستند. با این وجود، در اکثر موارد مصرف در مهندسی عمران، از E-glass و S-glass استفاده میشود که فقط مقادیر کمی از اکسیدهای فلزات قلیایی را داشته و بنابراین در مقابل خطرات ناشی از تماس با آب، مقاوم هستند. در هر حال کامپوزیتهای ساخته شده از الیاف شیشه باید به خوبی ساخته شده باشند، بصورتیکه از نفوذ آب به مقدار زیاد جلوگیری کنند؛ زیرا حضور آب در سطح الیاف شیشه انرژی سطحی آنها را کاهش میدهد که میتواند رشد ترکخوردگی را افزایش دهد. از طرفی الیاف آرامید نیز میتوانند مقادیر قابل توجهی از آب را جذب کنند که منجر به باد کردن و تورم آنها میشود. با این وجود اکثر الیاف با پوششی محافظت میشوند، که پیوستگی خوب با ماتریس داشته و نیز حفاظت از جذب آب را به همراه دارد. لازم به ذکر است که تحقیقات متعدد، نشان میدهد که رطوبت هیچگونه تأثیرات سوء شناختهشدهای را بر الیاف کربن به دنبال ندارد.

ج- رفتار عمومی کامپوزیتهای اشباع شده با آب

کامپوزیتهای با آب اشباع شده معمولاً کمی افزایش شکلپذیری (Ductility) در اثر نرمشدگی (Softening) ماتریس از خود نشان میدهند. این مساله را میتوان یک جنبه سودمند از جذب آب در کامپوزیتهای پلیمری برشمرد. همچنین افت محدود مقاومت و مدول الاستیسیته میتواند در کامپوزیتهای با آب اشباع شده اتفاق بیفتد. چنین تغییراتی معمولاً برگشتپذیر بوده و بنابراین به محض خشک شدن کامپوزیت، ممکن است اثر خواص از دست رفته مجدداً جبران شود.

شایان توجه است که افزایش فشار هیدرواستاتیک (مثلاً در مواردی که کامپوزیتها در مصارف زیر آب و یا در کف دریا به کار میروند)، لزوماً به جذب آب بیشتر توسط کامپوزیت و افت خواص مکانیکی آن منجر نمیشوند. بدین ترتیب انتظار میرود که اکثر سازههای پلیمری زیر آب، دوام بالایی داشته باشند. در حقیقت، تحت فشار هیدرواستاتیک، جذب آب به دلیل بسته شدن ریزترکها و ضایعات بین سطحی، کمی کاهش مییابد .

لازم به ذکر است که جذب آب بر خواص عایق بودن کامپوزیتها اثر میگذارد. حضور آب آزاد در ریزترکها میتواند خاصیت عایق بودن کامپوزیت را به شدت کاهش دهد.

3-4- تأثیرات حرارتی – رطوبتی

درجه حرارت، نقش تعیینکنندهای در مکانیزم جذب آب کامپوزیتها و تأثیرات متعاقب برگشتناپذیر آن بازی میکند. درجه حرارت، بر توزیع آب، میزان آن و سرعت جذب آن، تأثیر میگذارد. با افزایش دما، مقدار و سرعت جذب آب سریعاً افزایش مییابد. تحقیقات نشان داده است که ضایعات ناشی از قرار دادن کامپوزیت، در آب جوش به مدت چند ساعت، معادل جداشدن اجزاء کامپوزیت، و ترکخوردگی آن در اثر قرار گرفتن آن در آب با دمای 200به مدت 2 روز میباشد. در دمای معمولی اطاق، نمونههای کامپوزیت هیچگونه خرابی و آسیبی را بروز ندادهاند. چنین مشاهداتی به توسعه تکنیکهایی برای آزمایشات تسریع شده پیرشدگی کامپوزیتها منجر شده است.

4-4- محیط قلیایی

در کاربرد کامپوزیتهای با الیاف شیشه در محیط قلیایی، ضروری است که از الیاف شیشه با مقاومت بالای قلیایی استفاده نمود؛ زیرا محلول قلیایی با الیاف شیشه واکنش داده و ژل انبساطی سیلیکا تولید میکنند. این نکته به خصوص در کاربرد کامپوزیتهای با الیاف شیشه به عنوان میلگردهای مسلح کننده بسیار حائز اهمیت میباشد.

امروزه علاقه به استفاده از میلگردهای FRP از جنس شیشه در رویههای بتنی، به عنوان جانشین میلگردهای فولادی که با نمکهای یخزدا خورده میشوند، و نیز در سازههای در مجاورت آب افزایش یافته است. با این وجود در فرآیند هیدراسیون سیمان، محلول آب با قلیائیت بالا (pH>12) شده، ایجاد میشود. این محلول قلیایی شدید، میتواند بر الیاف شیشه تأثیر گذاشته و دوام میلگردهای FRP ساخته شده با الیاف شیشه را کاهش دهد. الیاف شیشه از جنس E-glass که اکثراً ارزان بوده و به کار گرفته میشوند، ممکن است مقاومت کافی در مقابل حمله قلیاییها را نداشته باشند. استفاده از رزین وینیل استر با ایجاد یک مانع مؤثر، تا حدودی حمله قلیاییها را کاهش میدهد.

مقاومت در مقابل حمله قلیاییها را میتوان با طراحی عضو سازهای برای تحمل سطح تنشهای کمتر، بهبود داد. همچنین میتوان برای بهبود دوام، از الیاف شیشه با مقاومت بسیار خوب در مقابل قلیا استفاده نمود.

شایان ذکر است که FRP های ساخته شده از الیاف کربن و آرامید، مطلقاً در مقابل محیطهای قلیایی از خود ضعفی نشان نمیدهند.

5-4- تأثیر دمای پائین

تغییرات شدید دما بر کامپوزیتها چندین اثر عمده به دنبال دارد. اکثر مواد با افزایش دما انبساط پیدا میکنند. در کامپوزیتهای FRP با ماتریس پلیمری، ضریب انبساط حرارتی ماتریس معمولاً در رتبه بالاتری از ضریب انبساط حرارتی الیاف قرار دارد. کاهش دما ناشی از سرد شدن در ضمن مرحله ساخت و یا شرایط عملکرد کامپوزیت در دمای پایین، باعث انقباض ماتریس خواهد شد. از طرفی انقباض ماتریس با مقاومت الیاف نسبتاً سخت که در مجاورت ماتریس قرار گرفتهاند، روبرو میشود؛ که این مساله تنشهای پس ماندی را در ریز ساختار ماده بهجای میگذارد. بزرگی تنشهای پس ماند با اختلاف دما در شرایط عملآوری و شرایط عملکرد کامپوزیت متناسب خواهد بود.

با این وجود، مگر در محیط فوقالعاده سرد، تنشهای پسماند ایجاد شده چندان قابل توجه نخواهد بود. در جایی که تغییر دمای بسیار شدید وجود دارد (مثلاً نواحی نزدیک به قطب شمال و قطب جنوب) ممکن است تنشهای پسماند بزرگی ایجاد شود که منجر به ایجاد ریزترک در ماده میگردد. چنین ریزترکهایی به نوبه خود سختی کامپوزیت را کاهش داده و نفوذپذیری و ورود آب از طریق لایه مرزی ماتریس و الیاف را افزایش میدهند و بدین ترتیب در فرآیند تجزیه کامپوزیت شرکت میکنند.

تأثیر بسیار مهم دیگر درجه حرارتهای پایینتر، تغییر متناظر در مقاومت و سختی ماتریس است. اکثر مواد رزین ماتریس، با سرد شدن، سختتر و مقاومتر میشوند. چنین تغییراتی بر وضعیت شکست اثر میگذارد. برای مثال، نشان داده شده است که شکست فشاری نمونههای استوانهای کامپوزیت با قطر 38 میلیمتر در دمای 50 نسبت به شکست نمونههای مشابه در دمای اطاق با 6/14 درصد افزایش در مقاومت فشاری ولی شکست به صورت تردتر، همراه است ]. بدین ترتیب جذب انرژی قبل از شکست در دمای پایینتر نسبت به دمای اطاق، بیشتر خواهد بود. این جنبه ویژه از نظر آزاد شدن انرژی زیاد در لحظه شکست، در طراحی کامپوزیتهایی که تحت بارهای ضربهای و در دمای پایین قرار میگیرند، باید در نظر گرفته شود.

6-4- تأثیر تشعشع امواج ماوراء بنفش (UV)

تأثیر نور ماوراء بنفش بر ترکیبات پلیمری کاملاً شناخته شده است. تحت تابش طولانی مدت نور خورشید، ممکن است ماتریس سخت و یا بیرنگ شود. این مساله را عموماً میتوان با بکارگیری یک پوشش مقاوم در مقابل اشعه ماوراء بنفش بر کامپوزیت، برطرف نمود. در همین ارتباط از جمله مسائل بسیار قابل توجه، زوال فایبرهای پلیمری مسلح کننده نظیر آرامید است. به عنوان مثال برای آرامید ساخته شده از الیاف نازک پس از پنج هفته قرار گرفتن در نور آفتاب فلوریدا، 50 درصد افت مقاومت گزارش شده است . با این وجود این اثر معمولاً سطحی است؛ بنابراین در کامپوزیتهای ضخیمتر، تأثیر این زوال بر خصوصیات سازهای جزئی است. در مواردی که خواص سطحی نیز مهم تلقی شوند، لازم است ملاحظاتی را جهت کاهش ترکخوردگی سطحی تحت اشعه خورشید، منظور نمود.

5- استفاده از مواد FRP به عنوان مسلح کننده خارجی در سازهها

به دنبال فرسوده شدن سازههای زیربنایی و نیاز به تقویت سازهها برای برآورده کردن شرایط سختگیرانه طراحی، طی دو دهه اخیر تأکید فراوانی بر روی تعمیر و مقاوم سازی سازهها در سراسر جهان، صورت گرفته است. از طرفی، بهسازی لرزهای سازهها بهخصوص در مناطق زلزله خیز، اهمیت فراوانی یافته است. در این میان تکنیکهای استفاده از مواد مرکب FRPبهعنوان مسلح کننده خارجی به دلیل خصوصیات منحصر به فرد آن، از جمله مقاومت بالا، سبکی، مقاومت شیمیایی و سهولت اجرا، در مقاوم سازی و احیاء سازهها اهمیت ویژهای پیدا کردهاند. از طرف دیگر، این تکنیکها به دلیل اجرای سریع و هزینههای کم جذابیت ویژهای یافتهاند.

مواد مرکب FRP در ابتدا بهعنوان مواد مقاوم کننده خمشی برای پلهای بتنآرمه و همچنین بهعنوان محصور کننده در ستونهای بتن آرمه مورد استفاده قرار میگرفتند؛ اما به دنبال تلاشهای تحقیقاتی اولیه، از اواسط دهه 1980 توسعه بسیار زیادی در زمینه استفاده از مواد FRP در مقاومسازی سازههای مختلف مشاهده میشود؛ بطوریکه دامنه کاربردهای آن به سازههایی با مصالح بنایی، چوبی و حتی فلزی نیز گسترش یافته است. تعداد موارد کاربرد مواد FRP در مقاوم سازی، تعمیر و یا بهسازی سازهها از چند مورد در10 سال پیش، به هزاران مورد در حال حاضر رسیده است. اجزاء سازهای مختلفی شامل تیرها، دالها، ستونها، دیوارهای برشی، اتصالات، دودکشها، طاقها، گنبدها و خرپاها تا کنون توسط مواد FRP مقاوم شدهاند.