ترمیم و تعمیر بتن

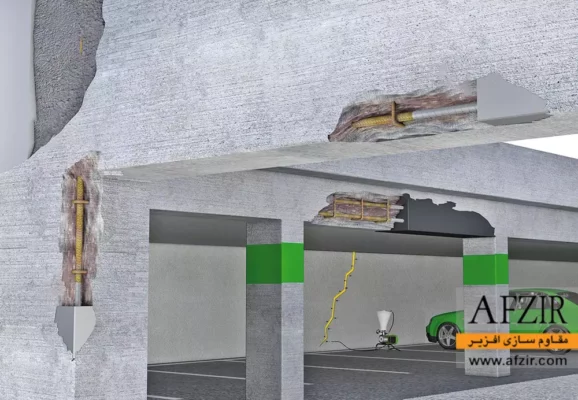

بتن از مصالح کاربردی ساختمانی میباشد که با هزینه مناسبی ساخته شده، دارای دوام و استحکام مناسبی بوده و شکل قالبی را که در آن ساخته میشود، به خود میگیرد. اغلب اعضاء و اشکال بتنی در محل و در موقعیت نهایی خود اجرا و ساخته میشوند. بتن و سازههای بتنی در طول فرآیند بهرهبرداری و ساخت دچار آسیب و تخریب میشوند که تعمیر و مرمت بتن را ایجاب میکند. از جمله عوامل ایجاد تخریب در سازههای بتنی میتوان به خوردگی، تأثیر اسیدها، کربناتاسیون، سولفاته شدن، واکنش قلیایی، مشکلات اجرایی و … اشاره کرد.

ترمیم و تعمیر بتن به چه منظور انجام می شود؟

اغلب کارهای تعمیری کوچک به منظور بهبود و تأمین قابلیت پذیرش ظاهر بتن بوده و پس از اتمام آنها باید هماهنگی و یکنواختی از لحاظ رنگ و طرح ظاهری بین ناحیه مرمت شده و نواحی دست نخورده اطراف مشهود باشد. علاوه بر این ناحیه مرمتشده باید واجد شرایط زیر نیز باشد :

- پیوستگی سراسری دائمی با بتن مجاور

- نفوذ ناپذیری کافی جهت حفاظت بتن اصلی

- عاری بودن از ترک های انقباضی و ترک های موئی

- داشتن مقاومت کافی در مقابل یخبندان و آب شدن متناوب در موارد لزوم

تعمیر، جایگزینی یا اصلاح مصالح اجزاء یا اعضای خرابشده، آسیبدیده یا معیوب یک سازه است. به عبارت دیگر، تعمیر در واقع شیوهای است که به طولانیتر شدن عمر مفید واقعی سازه و رسیدن به عمر مفید طراحی آن کمک میکند. در واقع ما در ترمیم بتن میخواهیم شرایط را به نحوی فراهم سازیم تا سازه مشخصات خود را در دوره بهرهبرداری حفظ نماید. مرمت بتن قدیمی نیازمند تحلیل و تدبیر بیشتری است به گونهای که ناحیه آسیبدیده از بقیه نواحی جدا شده و سپس برداشته و جایگزین گردد. بعضی از سدهای بتنی پس از مدتی نیازمند تعویض کامل رویه بتنی خود به شیوه بتن پاشی و یا اجرای بتن پیش آکنده میباشند. در کشورهای زلزلهخیز مقاوم سازی ساختمانهای قدیمی و مرمت آسیبهای ناشی از زمینلرزه به کاری عادی تبدیل شده است. این بخش مصالح و شیوههای اجرایی انواع مختلفی از مرمت بتن را شرح میدهد.

چگونه مصالح ترمیم و تعمیر بتن مناسب را انتخاب بکنیم؟

انتخاب مصالح مناسب با توجه به سازگاری حرارتی با بتن اصلی، دوام مورد نیاز، شرایط بهره برداری، طبیعت شیمیایی و الکتریکی محیط، خواص انقباضی، ضریب ارتجاعی مصالح و اجرای مصالح مورد نظر، صورت می گیرد.

سیمان پرتلند یکی از مصالح ترمیم بتن

سیمان پرتلند اغلب انواع سیمان پرتلند در این مورد قابل استفاده می باشند. هر چند در جهت اطمینان از سازگاری ناحیه مرمت شده و بتن اصلی، بهتر است که سیمان مصرفی و سیمان اصلی یکسان باشند. سیمان تیپ ٢ و تیپ ۵ به ترتیب در شرایط متوسط و شدید خورندگی سولفاتی بکار می روند. سیمان تیپ ٣ با مقاومت کوتاه مدت زیاد، برای کسب مقاومت زیاد در گیرش کوتاه مدت بکار می رود. سیمان های ضد انقباضی و سیمان های پر آلومین نیز در شرایط خاصی بکار می روند .

انواع مختلفی از سیمان های زودگیر در بازار عرضه می شود که از لحاظ کیفی باید منطبق بر ضوابط و استاندارد ASTM-C-928 باشند. بر این اساس، استفاده از این نوع سیمان ها باید با تحقیق بررسی بیشتری توام باشد. چرا که مثلاً در صورتیکه حاوی گچ باشد (بخاطر بهبود کیفیت زودگیری سیمان اضافه می شود) مسلماً در سطوح بیرونی و نواحی مرطوب یا کلریدی دوام لازم را نداشته و خوردگی آن ها در این گونه شرایط محیطی مشکلات زیادی به همراه خواهد داشت. خواص گیرش و سخت شدگی سریع این سیمان ها، باعث محدودیت کاربردشان در مقدارهای کم می شود. هر گونه مصالح دیگری که به سرعت سخت شده و یا می گیرد باید از برنامه حذف شود.

سنگدانه ها مورد استفاده در ترمیم بتن

سنگدانه ها ضوابط مربوط به سنگدانه ها مشابه مقررات مذکور در مورد بتن و ملات می باشد. در کارهای تعمیری ممکن است از سنگدانه های ویژه ای مطابق ضوابط اجرایی، در مرمت نماسازی های بتنی استفاده شود تا هماهنگی بین بتن جدید و قدیم از لحاظ رنگ و طرح تامین گردد. افزودنی ها استفاده از افزودنی ها نیز در کارهای تعمیری مجاز است. این مواد شامل روان کننده ها، مواد حباب هوازا، زوگیرهای شیمیایی، فولاد، فایبرگلاس و یا پلی پروپیلن از نوع مقاوم قلیایی، سیلیس فعال (دوده سیلیس)، خاکستر بادی، پوزولانهای طبیعی و پلیمرهای ترکیبی می باشند.

استفاده از مواد چسباننده برای تعمیر و ترمیم بتن

مواد چسباننده در سه گروه قرار می گیرند که عبارتند از:

- مواد با پایه اپوکسی

- مواد با پایه لاتکس

- مواد با پایه سیمانی

مواد پایه اپوکسی:

ترکیبات اپوکسی باید منطبق بر ضوابط استاندارد ASTM-C881 باشند. بخاطر ضریب انبساط حرارتی و مقاومت کششی بزرگتر این مواد نسبت به بتن، در اثر تغییرات دمایی زیاد احتمال انقباض و سست شدن نواحی مرمت شده نازک، وجود خواهد داشت. رطوبت محصور شده در زیر یک ناحیه ترمیمی یا ترکیبات اپوکسی نفوذ ناپذیر، در شرایط یخبندان ممکن است منجر به شکست این ناحیه گردد. با توجه به اینکه عمر چسبندگی مفید اپوکسی در خلال کار کوتاه می باشد، کمیت مخلوط از لحاظ اندازه محدودیت داشته و این محدودیت در محیط های با درجه حرارت زیاد، بیشتر خواهد بود، چرا که زمان گیرش کوتاه تر می شود. ترکیبات اپوکسی محض سخت شدن از اثرات رطوبت و خورندگی های شیمیایی مصون خواهند بود، لیکن در درجه حرارت های زیاد نرم می شوند و در دمایی بیش از ٢٣٠ درجه سانتیگراد ذوب شده و می سوزند. کیفیت مواد چسبنده با ترکیبات لاتکس باید منطبق بر استاندارد ASTM-C1059 باشد. این ترکیبات دو نوع هستند :

- نوع ١، با قابلیت تعلیق محدود : برای ایجاد چسبندگی دریک دوره زمانی کوتاه معادل چند روز مورد استفاده بوده و در مجاورت رطوبت زیاد یا هوای نمناک قابل استفاده نمی باشد. این نوع برای کارهای سازه ای توصیه نمی شود.

- نوع ٢، بدون قابلیت تعلیق مجدد : مقاومت چسبندگی بیشتری نسبت به نوع قبل داشته و ممانعتی در استفاده از آن در مجاورت رطوبت وجود ندارد.

شرکت مقاوم سازی افزیر استفاده و خرید ملات ترمیمی اپوکسی دو جزئی و خرید ملات ترمیمی اپوکسی سه جزئی را به عنوان مواد ترمیم کننده بتن پایه اپوکسی پیشنهاد می کند.

مواد پایه سیمانی:

دوغاب سیمان یا ملات سیمان شامل ماسه ریز و مقدار مناسب سیمان که بصورت یک خمیر در می آید، سال هاست که بعنوان عامل چسباندن دو سطح بکار گرفته می شود . پلی استرها، اکریلیک ها و متیل متاکریلیت ها ، صمغ های چسبنده ای مشابه اپوکسی ها و لیکن اقتصادی تر می باشند. این ترکیبات تمایل به انقباض بیشتری نسبت به اپوکسی ها دارند. پلی استرها به سطوح غیر متخلخل نظیر فلزات و شیشه بخوبی نمی چسبند، با سطوح مرطوب و نمناک نظیر سطح بتن تازه سازگار نیستند و زمان انبارداری آن ها کوتاه است. شرکت مقاوم سازی افزیر استفاده و خرید ملات ترمیم کننده پایه پلیمری تک جزئی و خرید ملات ترمیم کننده پلیمری بتن را به عنوان مواد ترمیمی سیمانی پیشنهاد می کند.

استفاده از سیلرها و روکش ها برای ترمیم بتن

از سیلرها و روکش ها جهت حفاظت ناحیه مرمت شده از شرایط خورنده جوی و یا خورندگی های شیمیایی استفاده می شود. سیلرها شفاف بوده و در داخل سطح نفوذ میکنند، بدون اینکه قشر قابل رویتی از خود بر جای گذارند. روکش ها ممکن است شفاف، مات، رنگی یا بدون رنگ بوده و مقداری در سطح نفوذ میکنند ولیکن لایه قابل رویتی از خود بر سطح باقی می گذارند .

هر دو نوع سیلرها و روکش ها باید قابلیت اشاعه بخارات سطحی را از سطح بتن داشته باشند و همچنین در مقابل ورود رطوبت پس از عمل آوری بتن ، نفوذ ناپذیر باشند. استفاده از سیلان و سیلوکسان ها بخاطر ویژگیهایی نظیر عمر بهره برداری طولانی (بین ۵ تا ١٠ سال) ، عمق نفوذ مؤثر (معادل ٣ تا۶ میلیمتر) و تاثیر ناچیز روی رنگ بتن، رواج بیشتری دارد.

به واسطه مقررات حفظ محیط زیست، ترکیبات محلول بصورت امولسیون های آب اصلاح شدند، که همین امر موجب تغییر در ویژگیهای خاصی از آنها می گردد. استفاده از ترکیبات در نواحی که در خلال پیشرفت عملیاتی اجرایی، پوشیده خواهد شد، باید با مطالعه و بررسی انجام گردد. روکش هایی نظیر نوارهای اپوکسی کلریدی، اپوکسی های رنگی، رنگهای اکریلیک-لاتکس در کارهای تعمیری مورد استفاده هستند، لیکن سازگاری آنها با تغییرات دمایی مورد انتظار در محیط اجرایی، رنگ بتن مجاور ناحیه مرمت شده و دیگر شرایط و مقتضیات بهره برداری باید بررسی و کنترل گردد.

آماده سازی بتن برای ترمیم و تعمیر

بررسی سطح بتن و انتخاب یک روش برای ترمیم بتن

اغلب کارهای تعمیری بتن شامل برداشتن بتن ناحیه ای است که ممکن است پوسیده و یا تخریب شده باشد. انتخاب روش های متعدد برداشتن بتن معیوب با توجه به شدت و موقعیت ناحیه آسیب دیده، اقتصاد طرح، ایمنی کار، تاثیر بر روی بتن نواحی مجاور و تأثیر ناحیه آسیب دیده بر بهره برداری فعلی سازه، تعیین می شود. در مشخصات فنی لازم است روش تخریب نواحی معیوب، روش تعمیر و همچنین شرایط و آزمایش های پذیرش ناحیه تعمیر شده، ذکر گردند. انجام تعمیرات بزرگ که نیازمند برداشتن و اجرای مجدد بخش قابل توجهی از بتن سازه ای است، باید حتی المقدور بلافاصله پس از بازکردن قالب ها صورت گیرد. زمانیکه ناحیه مورد مرمت مسلح باشد، بتن نواحی اطراف آرماتورها باید به مقدار بیشتری برداشته شود تا فضایی حداقل معادل ٢۵ میلیمتر پشت میلگرد خالی شود.

برداشتن قسمت بتن معیوب

روش های برداشتن بتن معیوب در خلال عملیات مرمت، می تواند به سایش بتن، برش بتن، ضربه زنی بتن، پیش شکافت بتن و نهایتاً روش انفجار بتن، طبقه بندی شود.

روش سایش بتن برای حذف قسمت های معیوب بتن

روش های سایش بتن شامل ماسه پاشی، ساچمه پاشی و آب پاشی پر فشار می باشد. این روش ها جهت برداشتن لایه نازکی از بتن آسیب دیده یا رنگ پریده و همچنین زبر و ناهموار نمودن سطح در آماده سازی به جهت مرمت بکار می روند.

- ماسه پاشی: این روش ممکن است هم بر روی سطوح قائم و هم سطوح افقی انجام شود.

- ساچمه پاشی : این روش فقط مختص سطوح افقی نظیر بتن کف ها می باشد.

- آب پاشی پر فشار: مانند ماسه پاشی این روش نیز در هر دو موقعیت قابل استفاده است.

روش ضربه زنی در حذف قسمت های معیوب بتن

روش ضربه زنی شامل استفاده از قلم ها یا چکش های هوای فشرده یا برقی، قلم و چکش دستی، تیشه های سنگ تراشی، و در احجام بزرگ، دج بر و کله گاوی سوار شده بر بازوهای مکانیکی می باشد.

-

قلم و چکش هوای فشرده :

این روش متشکل از دستگاه ضربه زن هوای فشرده می باشد، که سرمته های قلمی و یا چکشی (با برجستگی های دندانه ای) بر روی آن قابل نصب هستند. ضربات چکشی با زاویه قائم نسبت به سطح بتنی اعمال می شود و برای برداشتن لایه آسیب دیده از سطوح کاملاً عمودی و یکنواخت بکار می رود .

-

دج بر و کله گاوی :

برای تخریب بتن های حجیم، از این روش استفاده می شود. دج بر متشکل از قلم بزرگی متصل به انتهای یک سیلندر می باشد، که با فشار هوا کار میکند. امکان تنظیم ماشین و فشار وارده برای برداشتن عمق از پیش تعیین شده ای از مصالح سطحی، امکان پذیر است. کله گاوی متشکل از تیغه های برنده بر روی یک سر دوار می باشند که با اعمال چرخش و دوران، سطح مورد نظر را می برد. استفاده از این وسیله در سطوح قائم و افقی که دارای شبکه آرماتور می باشند، امکان پذیر است. جمع آوری گرد و خاک و خرده سنگ از روی سطوح بتنی و بصورت دستی با استفاده از این ماشین ها ممکن است.

روش های پیش شکاف برای حذف قسمت معیوب بتن

روش های پیش شکاف بتن شامل گوه زنی مکانیکی، ضربات پرفشار آب و بهره گیری از تورم شیمیایی است.

-

گوه زنی مکانیکی:

متشکل از یک گوه شکافنده هیدرولیکی است و به منظور برداشتن حجم بزرگی از بتن حجیم بکار می رود. گوه در یک حفره که از قبل توسط مته در بتن تعبیه شده است، اعمال می گردد. وجود ترک در بتن ممکن است مانع از اعمال فشار هیدرولیکی کامل در حفره گردد. درصورت وجود آرماتور فولادی در ناحیه مورد مرمت، روش مکملی برای بریدن آرماتور باید مورد استفاده قرار گیرد.

-

تورم شیمیایی:

در روش تورم شیمیایی، مخلوطی از ماده شیمیایی مورد نظر و آب تهیه شده و سپس به داخل حفره مته کاری شده در بتن و مطابق با الگویی از پیش تعیین شده ریخته می شود. این مخلوط باعث افزایش حجم زیادی در بتن در مدت زمان کوتاه می گردد به نحوی که تمایل به شکافتن بتن خواهد داشت. گرچه استفاده از روشهای دستی مذکور اقتصادی تر می باشند، ولیکن مزیت عمده روش پیش شکافت بتن از طریق اعمال مواد متورم شونده، آن است که با ریختن این مواد در یک حفره نسبتاً عمیق، در مدت زمان کوتاه، امکان برداشتن حجم قابل توجهی از بتن امکان پذیر است، بدون اینکه اثر زیادی بر روی بتن باقیمانده داشته باشد.

استفاده از روش برش بتن برای حذف بتن معیوب

روش های برش بتن، شامل اعمال جت پرفشار آب، استفاده از اره های الماسه یا از جنس سنگ سنباده، استفاده از سیم های الماسه و روش های حرارتی می باشد.

-

جت پرفشار آب:

در این روش با بهره گیری از جت کوچک و باریکی، آب با فشار ٧٠٠ تا ٣٠٠٠ کیلوگرم بر سانتیمتر مربع بر روی سطح اعمال می شود. در صورتیکه استفاده مجدد از آرماتورها و حداقل آسیب به بتن های باقیمانده مدنظر باشد، استفاده از جت آب بهترین راه حل می باشد.

-

فرز یا اره های الماسه و سنگ سنباده:

این اره ها در اندازه های مختلفی قابل دسترسی می باشند که انتخاب آنها بستگی به مقتضیات پروژه دارد، لیکن فرآیند برشکاری با آن ها کند و پرهزینه است.

-

برشکاری با سیم های الماسه:

با حلقه کردن یک سیم الماسه بدور بخشی از سازه که قصد برداشتن آنرا داریم، انجام می گیرد. این حلقه سیمی با دوران های رفت و برگشتی، موجب برش قطعه در محل مورد نظر می شود.

استفاده از انفجار به عنوان آخرین راهکار حذف بتن معیوب

در این روش مواد منفجره در چال هایی که در نقاط و امتداد مناسب حفاری شده اند، قرار گرفته و با انفجار آن ها، ناحیه مورد نظر از سایر قسمت های جدا می شود. این شیوه مختص برداشتن مقدار قابل توجهی از بتن و عمدتاً مناسب سازه های حجیم است.

تمیز کردن و عمل آوری پس از برداشتن بتن پوسیده یا تخریبی

هرگونه گرد و خاک، آشغال و خرده مصالح اضافی باید با استفاده از آب پاشی که عمدتاً با دمیدن هوا با رطوبت اضافی همراه است، از سطح کار برداشته شوند. در صورتیکه مصالح مرمت بتن سیمانی هستند، بتن اصلی مورد مرمت باید حداقل به مدت ۴٨ ساعت قبل از اعمال مصالح ترمیمی، مرطوب نگاه داشته شود. در صورت مشاهده روغن و یا هر نوع ماده آلوده دیگر در ناحیه تعمیری، سطح مورد نظر باید با مواد پاک کننده شسته شود.

روش های ترمیم و تعمیر بتن

در کارهای تعمیری، انجام یک مطالعه دقیق و جامع نسبت به علل اساسی پوسیدگی ها و آسیب هایی که مورد مرمت قرار می گیرند، جهت اتخاذ یک روش اصولی برای ترمیم بتن و تعمیر و ترمیم ترک بتن ضروری است. مثلاً تزریق مایع اپوکسی جهت مرمت ترک های ناشی از بار یا ترک های حرارتی، اثر دائمی ندارد. در این حالت با بررسی علت یا علل وقوع این ترک ها، می توان یک راه حل دائمی نیز ارائه نمود. نوع برنامه ریزی مربوط به نگهداری سازه، معمولاً عمر مرمت مورد انتظار را مشخص می کند. نوع کاربری سازه ممکن است اتخاذ شیوه ای از کارهای تعمیری را ایجاب نماید که کمترین اثر را روی عملکرد بهره دهی سازه در خلال انجام مرمت داشته باشد.

شرایط جوی نیز ممکن است بر روی انتخاب شیوه مرمت مؤثر باشند. در بعضی موارد ممکن است لازم باشد اصلاحاتی روی شرایط زیست محیطی موجود انجام شود تا از بروز آسیب ها و پوسیدگی ها در آینده جلوگیری گردد. روش های رایج مرمت و اصلاح بتن عبارتند از: بتن ریزی مجدد ( که می تواند با بتنی مشابه بتن اصلی و یا اصلاح شده به کمک میکروسیلیس ، اکریلیک، استیرن لاتکس، یا اپوکسی انجام گردد)، بتن سفت، بتن پاشی، بتن پیش آکنده، تزریق دوغاب سیمان یا ترکیبات شیمیایی و سیمان کاری.

بتن ریزی مجدد یا بازسازی بتن

در صورتیکه در ناحیه مورد ترمیم، قالب بندی، بتن ریزی و انجام تراکم، امکان پذیر باشد، می توان از یک بتن معمولی مشابه بتن اصلی سازه جهت تعمیر ناحیه آسیب دیده بهره برد. این روش در مواردی نظیر وجود حفره های بزرگ، حفراتی با سطح بیش از 1000 سانتی متر مربع و عمق بزرگتر از 10 سانتی متر در بتن غیر مسلح و حفراتی با سطح بزرگتر از ٢۵٠ سانتی متر مربع و عمق بیش از ١٠ سانتیمتر در بتن مسلح و یا عدم پوشش روی میلگرد در سطحی بیش از ٢۵٠ سانتی متر مربع کاربرد دارد. نتیجه اصلاح بتن با ترکیبات اپوکسی، کسب مقاومت خمشی، فشاری و کششی زیاد می باشد . دوام بتن در مقابل یخ زدگی و آب شدن مکرر نیز در این مورد رضایت بخش می باشد. در عین حال خواصی نظیر عدم نفوذ پذیری بتن (ناتراوایی)، مقاومت شیمیایی و پیوستگی آن نیز بهبود می یابد.

کاربرد افزودنی ها بتن در بازسازی بتن

افزودنی ها به منظور افزایش حباب های هوا، افزایش یا کاهش زمان گیرش بتن، افزایش مقاومت، بهبود کارآیی مخلوط در هنگام ریختن، کاهش مقدار آب مورد نیاز و یا اصلاح سایر خواص، امکان پذیر است. در صورتیکه مشکل اصلی ناشی از واکنش زایی قلیایی سنگدانه ها باشد، استفاده از مواد پوزولانی نه تنها موجب افزایش مقاومت در مقابل چنین واکنش هایی شده، بلکه منجر به افزایش مقاومت دراز مدت و بهبود خاصیت نفوذ ناپذیری بتن خواهد شد.

نکات مهم و شیوه های ترمیم بتن چیست؟

شیوه معمولی مرمت بتن شامل قالب بندی هر دو وجه مقطع بتنی به گونه است که قالب ها، ناحیه تعمیری را کاملاً احاطه نمایند. یک قیف در بالای قالب مستقر شده و تا قسمتی وارد قالب می شود. ارتفاع قیف فشار هیدرواستاتیکی لازم برای جادادن بتن را فراهم می سازد.

حداقل شیب سطح فوقانی حفره بتن از سمت داخل به خارج باید معادل ١٠ درجه باشد تا امکان فرار حفره های هوا در خلال تحکیم بتن وجود داشته باشد. علاوه بر این، پهنای قیف قالب باید به اندازه حفره تعمیری بوده و بازشدگی آن نیز جهت بتن ریزی مناسب، کافی باشد بطوریکه امکان نفوذ ویبراتور (لرزاننده) به داخل آن فراهم گردد.

سطح بتن مورد مرمت ، قبل از بتن ریزی باید مرطوب شود تا مشابه یک سطح اشباع خشک بنظر برسد. ضخامت هر لایه بتن ریزی نباید بیش از ٣٠ سانتیمتر باشد و بازشوهایی باید در ترازهای مناسب به گونه ای تامین شوند تا امکان بتن ریزی و تحکیم آن از پایین به بالا وجود داشته باشد. قالب بندی باید به گونه ای باشد که بتوان ظرف مدت یک روز از بتن ریزی آنها را باز کرد.

همچنین پاک کردن و برداشتن بتن اضافی نیز در صورت نیاز، می تواند انجام گیرد. عمل آوری بتن ریخته شده با استفاده از پوشش های مراقبت، باید بلافاصله پس از بازکردن کامل قالب ها، انجام شود. افزودن میکروسیلیس به مقدار ۵ تا ١٠ درصد وزن سیمان موجب افزایش مقاومت فشاری بتن می گردد. مقاومت فشاری بتن با افزودن میکروسیلیس می تواند ١٠٠ نیوتن بر میلیمتر مربع بالغ گردد.

اهمیت نسبت مصالح در ترمیم بتن

نسبت مصالح باید مشابه طرح اختلاط بتن اصلی باشد که متأثر از امکانات و فن آوری های جدید و یا طبق محدودیت های فضای عبور، بسته به حداقل اندازه کوچکترین سنگدانه، تعیین می شود. استفاده از سیمان های ضد انقباض در کارهای تعمیری، نتیجه مفید و موفقی دارد. معمولاً بتنی با اسلامپ کم، حداقل انقباض را خواهد داشت.

نسبت آب به سیمان معمولاً بین ٢۵/ 0 تا ٣۵ /0 بوده و میزان ماده اپوکسی اضافه شده به بتن، بین ١۵ تا ٢٠ درصد وزن سیمان، بصورت ذرات پلیمری می باشد. بعنوان مثال یک نمونه طرح اختلاط بتن اصلاحی با اپوکسی به قرار زیر است:

| مواد | مقدار | ||

|---|---|---|---|

| سیمان | |||

| آب | ٣٣۵ کیلوگرم | ||

| ماسه | ١١٠ لیتر | ||

| سنگدانه عبوری از الک نمره ۴ | ۶٨٠ کیلوگرم | ||

| صمغ | ۵٧۵ کیلوگرم | ||

| اپوکسی | ۵۵ کیلوگرم | ||

| مواد عمل آور اپوکسی | 8.5 کیلوگرم |

قبل از جا دادن بتن اصلاحی، یک روز عمل آوری بتن موجود با رطوبت و سپس خشک شدن آن با هوای ١۵ تا ٢۶ درجه لازم است. بوتادین استیرن و لاتکس های اکریلیک در کارهای معماری تأثیر مناسب و رفتاری قابل پیش بینی دارند. درصد مؤثر وزنی ذرات جامد پلیمر نسبت به وزن سیمان مشابه اپوکسی ها می باشد و نسبت آب به سیمان نیز در این مورد بین 0.3 تا 0.4 متغیر است. در صورت اجرای کارگاهی این مصالح، تورم سطحی زودرس، و وقوع ترکهای انقباضی مشاهده می شود. با توجه به پائین بودن ضریب ارتجاعی مخلوط های اصلاح شده با ترکیبات لاتکس، استفاده از آنها در مرمت اجزای سازه ای با ظرفیت باربری زیاد، باید با تحقیق و بررسی بیشتری توأم باشد. استفاده ازاکریلیک ها در مرمت سطوح خارجی و برای بتن های سفید یا رنگی و در مواردی که حفظ رنگ بتن الزامی است، مفید می باشد .

مرمت رویه های بتن قالب بندی نشده

مرمت آسیب ها و پوسیدگی های بتن و دال ها و عرشه پل ها معمولا بصورت اصلاح سطحی ، و یا بازسازی کامل بتن موجود می باشد. در بازسازی کامل، بتن موجود کاملا تخریب شده و پس از قالب بندی، بتن تازه با کیفیت مطلوب و پرداخت کامل سطحی ریخته می شود. در صورتیکه ضخامت بتن تعمیری کمتر از ۶٠ میلیمتر باشد، پیوستگی مکانیکی رویه جدید با دال اصلی ( دال مبنا )، لازم است. حداکثر اندازه سنگدانه براساس ضخامت لایه رویی و آرماتورهای موجود در ناحیه مرمت تعیین می گردد.

هرگونه ترک موجود در دال مبنا از طریق پرکردن با اپوکسی که دارای ضریب ارتجاعی پایینی است، یا به طریق اجرای یک روکش از نوارهای غیر چسبنده، باید مرمت شود. کلیه درزهای موجود در دال مبنا، باید در لایه رویی نیز تکرار شوند. اجرای غشاء مراقبت بلافاصله بعد از پرداخت سطحی انجام شود تا از بروز هرگونه ترک سطحی در بتن جلوگیری شود. پیوستگی بین لایه رویی و بتن دال ها، از طریق مالیدن یک ملات نسبتاً غلیظ و کرم مانند شامل یک سهم سیمان و یک سهم ماسه بر روی سطح موجود و قبل از اعمال لایه مرمت سطحی، تأمین می گردد.

در این مورد استفاده از امولسیون ( محلول معلق جامد در مایع ) لاتکس اکریلیک و اپوکسی نیز نتایج مثبتی را در پی دارد. البته نسبت ها و درصد محلول از جانب صنایع سازنده مشخص می شود. بخاطر عمر کوتاه چسبندگی ترکیبات مصنوعی، مدت زمان اختلاط و اعمال آنها بر روی سطح باید بین ٢٠ تا ٣٠ دقیقه محدود باشد. به منظور جلوگیری از محبوس شدن هوای اضافی در بتن، زمان اختلاط ملات هایی که حاوی ترکیبات و افزودنی های مصنوعی می باشند، حداکثر به ٢ دقیقه محدود می شود. در مورد اپوکسی هایی که نیازمند عمل آوری در هوای مرطوب و پیوستگی به سطح مرطوب می باشند، باید به ضوابط استاندارد ASTMC881 مراجعه نمود. اضافه نمودن الیاف پلی پروپیلن، فولاد و شیشه، می تواند باعث کاهش و به حداقل رساندن ترکهای سطحی گردد. البته در بعضی پروژه ها، الیاف فولادی دچار خوردگی یا زنگ زدگی شده اند ( عمدتاً بخاطر ضخامت کم این لایه مرمت ). برای آشنایی بیشتر با پدیده خوردگی بر اساس واکنش های شیمیایی و اصطلاح سرطان بتن مطالعه مقاله ” خوردگی بتن و روشهای پیشگیری از آن ” را پیشنهاد می کنیم.

کیفیت ظاهری سطح رویه های شامل الیاف پلی پروپیلن یا الیاف شیشه ای به صافی سطوح تخته ماله شده با ماله های فلزی نیست، لیکن این الیاف ( که ناهمواری سطح نیز عمدتاً بواسطه آن هاست ) به مرور زمان در اثر ساییدگی و یا تاثیر عوامل جوی، ناپدید می شوند. به منظور بریدن سطح بتن بلافاصله پس از پرداخت کردن، از اره های کوچک و سبک می توان استفاده نمود. عمق برش بدین طریق به ٢٠ میلیمتر محدود می شود که برای رویه های نازک کافی است.

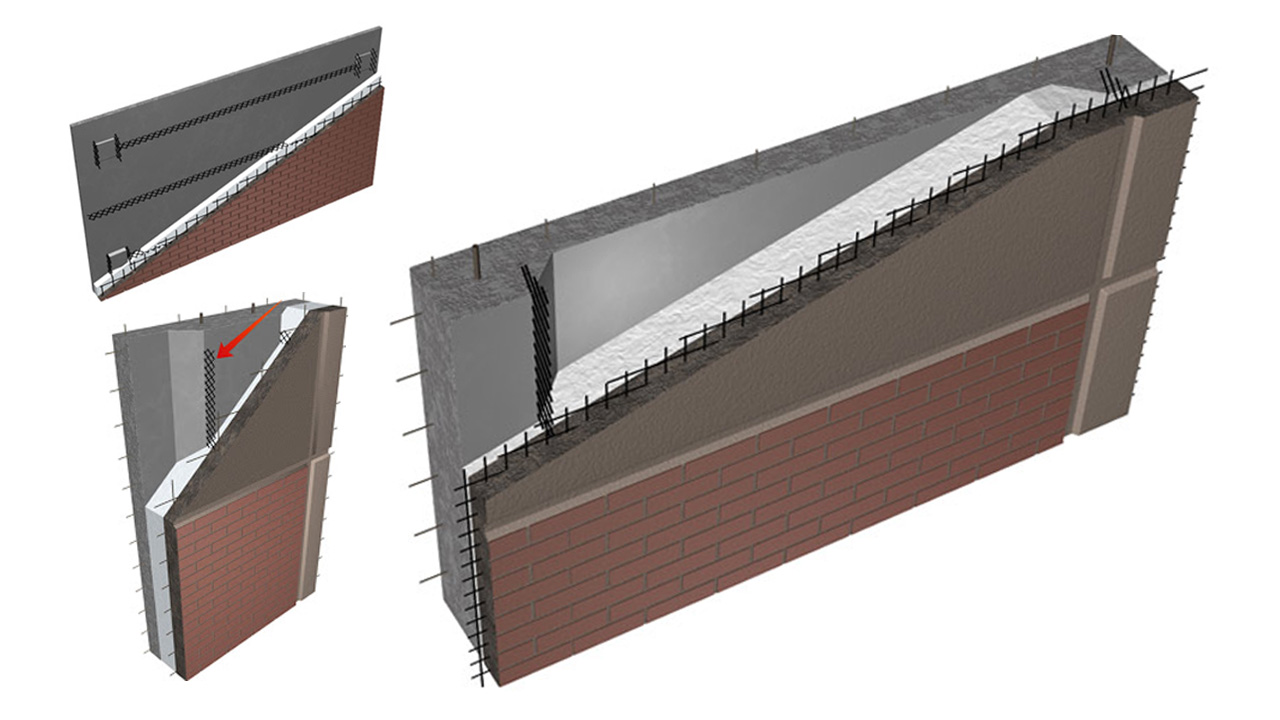

بتن پاشی

بتن پاشی یکی از روش های عالی و مفید برای مرمت سطوح قائم و سقفی می باشد. هنگامی که عمق عوارض در سطوح مورد مرمت، زیاد باشد، بتن پاشی باید در چند لایه متوالی صورت گیرد و زمان اعمال لایه های متوالی باید قبل از گیرش اولیه هر لایه، بخاطر جلوگیری از پوسته شدن نهایی باشد. در ضخامت های بزرگتر از ۵٠ میلیمتر استفاده از یک مش فولادی با حداقل چشمه های ۵٠ * ۵٠ میلیمتر لازم است ، که در سطوح بزرگ، این مش فولادی باید با استفاده از شاخک هایی به سطح تحتانی متصل شود و در صوت امکان بهتر است که این شبکه تقویتی به آرماتورهای موجود، متصل شود. بتن پاشی سطوح مسلح با انحراف نوک افشانک (نازل) دستگاه بتن پاشی حداکثر به میزان ۴۵ درجه انجام می شود تا امکان نفوذ بتن به لابه لایه فضای آرماتورها وجود داشته و بتن پاشیده شده در پشت آرماتورها نیز جا داده شود .

امکان استفاده از هر دو مخلوط خشک و تر در بتن پاشی سطوح تعمیری وجود دارد. در مورد مخلوط های خشک آب مورد نیاز در قسمت افشانک وسیله بتن پاشی به مخلوط سیمان و ماسه اضافه میشود، البته این مخلوط کاملاً خشک نیست و دارای رطوبتی حدود ٣ تا ۶ درصد وزنی ماسه ناشی از رطوبت سطحی ماسه است. لیکن در مخلوط های تر، آب مورد نظر در محل اختلاط به سیمان و ماسه اضافه شده و مخلوط مرطوب در داخل کامیون های مخلوط کن، بهم زده می شود تا به محل اجرا برسد.

این مخلوط از داخل کامیون بواسطه یک باکت (ناودان) به قیف پمپ هدایت می شود که این پمپ نیز مخلوط بتن یا ملات را به افشانک پمپ می کند. از هوای تحت فشار جهت پاشیدن مخلوط مرطوب به سطح بتن مبنا استفاده میشود. بتن پاشیده شده به سطح به منظور یکی شدن با بتن های مجاور خود، پرداخت می شود. این عمل باید با دقت خاصی صورت گیرد تا از پخش بتن و از بین رفتن پیوستگی بتن پرداخت شده یا سطح اتکاء خود، جلوگیری شود. عمل آوری نیز با استفاده از غشاء های عمل آور یا ورقه های ناتراوا صورت می گیرد. در بعضی پروژه ها از الیاف به منظور تسلیح بتن استفاده می شود. این مصالح منجر به بهبود مقاومت بتن تعمیری خواهند شد.

بتن پیش آکنده با ملات تزریقی

بتن پیش آکنده در کارهای تعمیری بزرگ نظیر شمع ها، کوله ها و دیوار ها، رواج پیدا کرد. دراین شیوه، بتن معیوب طبق روش های مذکور برداشته می شود و سنگدانه درشت در ناحیه مورد مرمت و بین قالب ها ریخته می شود. سپس تزریق دوغابی از سیمان و ماسه از کف ناحیه قالب بندی شده به منظور پر کردن حفرات بین سنگدانه ها و به سمت بالا، انجام می گیرد.

همزمان با بالا آمدن دوغاب، لوله تزریق نیز به سمت بالا کشیده می شود. لیکن کماکان در زیر سطح دوغاب باقی می ماند. این شیوه برای کارهای زیر آبی مناسب است، چرا که با پر شدن حفرات توسط دوغاب سیمان، آب نفوذی از داخل آن ها خارج می شود. این نوع مرمت برای مخازن ذخیره آب، تیرها و ستون در کارخانجات صنعتی نتایج مثبتی داشته است. به لحاظ فشار زیادی که این فناوری برجداره قالب ها وارد می کند، درزهای قالب باید جهت جلوگیری از هر گونه نفوذ ملات به بیرون، مهر و آب بند شوند.

روش تزریق

مصالح تزریقی متنوعی جهت مرمت ترک های ایجاد شده در دال های روی زمین یا سقف، پرکردن حفرات در سطوح تکیه گاهی، مرمت ترک خوردگی و پرکردن حفرات اعضای ساختمان، بکار می روند. این مصالح شامل، دوغاب سیمان، اپوکسی اکریلامیدها، پلی اورتان و ترکیبات متیل می باشند (متیل متاکریلیت) که بواسطه فشار یا نیروی ثقلی به داخل ترک یا حفره تزریق می شوند.

-

گروت سیمانی:

دوغاب یا گروت سیمان هم می تواند بصورت درجا در محل ساخته شده و یا در بسته های آماده ای خریداری گردد، که عموماً حالت اخیر از لحاظ اقتصادی و سهولت کاربرد بصرفه تر می باشد. افزودنی هایی به منظور کاهش انقباض گروت تزریقی و همچنین پرکننده های معدنی به منظور اقتصادی نمودن این دوغاب ها در مواردی که مصرف زیاد است، در دسترس می باشند. زمانیکه دوغاب سیمان متشکل از ذرات جامد ریز و معلق باشد، حداقل عرض ترک های قابل تزریق حدود ٣ میلیمتر است.

مرمت بخش تحتانی یا تکیه گاهی دال های متکی بر زمین (روسازی ها) یا فونداسیون، با استفاده از تزریق دوغاب تحت فشار به بخش های زیرین، امکان پذیر است. مشاهده پیوسته تراز دوغاب تزریقی به منظور جلوگیری از اعمال فشار برخاست از کف به چنین دال هایی در هنگام مرمت، ضروری است. اغلب دوغاب ها تزریقی باید مطابق ضوابط کیفی استاندارد ASTMC1107 باشند.

-

اپوکسی ها:

اپوکسی ها دارای محدوده وسیعی از لحاظ خاصیت لزجت (نرمی) و زمان گیرش می باشند. چسبندگی این نوع مصالح با سطوح و مواد تمیز و خشک بسیار عالی بوده و بعضی از انواع آن ها قابلیت چسبندگی به بتن پلاستیک را دارا می باشند. به عنوان نمونه پیوستگی سازه ای یک قطعه سازه ای ترک خورده می تواند با تزریق اپوکسی تامین گردد. یکپارچگی دال های ترک خورده متکی بر زمین و ظرفیت باربری تکیه گاهی مورد انتظار، می تواند با استفاده از تزریق اپوکسی تامین گردد. در هنگام تزریق باید به عمر کوتاه و مفید مواد اپوکسی پس از باز کردن در قوطی آنها توجه نمود. در بعضی شرایط ممکن است برداشتن بتن معیوب و بتن ریزی مجدد در مورد نواحی ترک خورده دال های متکی بر خاک، نسبت به مرمت تزریقی آن ها با اپوکسی، بصرفه تر باشد .

-

ترکیبات اکریلامید و پلی اورتان:

استفاده از ترکیبات ژل مانندی نظیر اکریلامیدها و پلی اورتان ها برای ترمیم معایب سازه های در جوار رطوبت (مثلاً مخازن ذخیره آب) بسیار مناسب است، به گونه ای لزجت این ترکیبات، امکان تزریق آن ها را به داخل ترک ها و یا هرگونه بازشدگی هایی را که آب از آن ها جریان دارد را فراهم می کند. استفاده از این ترکیبات در مرمت اعضای سازه ای ممکن نیست.

مرمت دال ها و ترمیم ترک های سازه ای

ترمیم ترک های سازه ای و مرمت دال های متکی بر زمین با استفاده از ترکیبات متیل در سه مرحله صورت می گیرد:

- ابتدا ترک ها با بهره گیری از ظرفی با خروجی ( Methyl Methacrulate) باریک (مثلاً کتری) بصورت ثقلی با مواد پر می شوند،

- سپس سطح مورد نظر توسط متیل غرقاب می شود.

- در مرحله آخر لازم است که مصالح پخش شده روی سطح، با استفاده از جارومک از جنس الیاف سخت، به سمت داخل سطح، جارو شود.

این روش موجب رفع نقص یا رفع ضعف سازه ای نمی شود ، لیکن نفوذ ناپذیری و صلبیت کف را بهبود می بخشد. در این روش استفاده از روکش محافظ الزامی است. در مکان هایی که تهویه مناسبی صورت نمی گیرد، استفاده از ماسک تنفسی ضروری می باشد. در تزریق های تحت فشار لازم است سطح ترک ها را با استفاده از مواد اپوکسی یا واکس سنگین، مهر و درزگیری نمود و در فواصل ٢۵ تا ٣٠ سانتیمتر لوله هایی به منظور تزریق نصب نمود.

افشانک تزریق دارای دو لوله همگرا می باشد که اپوکسی و کاتالیزور مصرفی ( عمدتاً اثر زودگیری دارند ) را قبل از تزریق به داخل درز، با هم مخلوط می کند. این افشانک ها دارای یک شکاف برای تزریق به محل بازشدگی ها و یا یک سرنوک تیز برای تزریق به داخل درزها باشد. تزریق اپوکسی یا ژل از یک انتهای ترک اعمال می شود تا جایی به ورودی دیگر برسیم.

در این حالت، دستگاه تزریق به محل ورودی دیگر که از قبل در داخل درز کار گذاشته است، منتقل می گردد، و عملیات مشابه، تکرار می گردد تا ترک یا درز مربوط پر شود. ترک های دال های متکی بر زمین از زیر، قابل مهرکردن و درز گیری نیستند، لذا مدت زمان تزریق تا نفوذ مناسب به داخل ترک در این گونه سازه، قبل از حرکت به سمت ورودی بعدی، براساس قضاوت مسئول مربوطه می باشد و دور ریز قابل توجهی در مواد تزریق وجود خواهد داشت. دربعضی موارد ، استفاده از یک مایع غلیظ می تواند حفرات اطراف بخش تحتانی ترک را مهر نموده و از دور ریز مواد بکاهد.

به جهت همین دور ریز ها، هزینه ترمیم ترک در دال های متکی بر زمین بیش از دال های طبقات است، مگر اینکه هزینه های داربست در حالت دوم، مخارجی اضافه را تحمیل نماید. معمولاً زمان اجرای کارهای تعمیری بخصوص در مورد رو سازی ها و کارهای صنعتی، در شب ها یا روزهای آخر هفته که بهره برداری از آنها کمتر است، مناسبتر می باشد.

در این حالت شکستگی ها و معایب ناشی از بهره برداری زود هنگام از ناحیه مرمت شده، کمتر خواهد شد و سطح مورد مرمت مثلاً در صبح روز بعد، آماده بهره برداری است. در صورتیکه ترافیک عبوری از روی دال های روسازی سبک بوده و ترک ها دارای لبه های پکیده باشند، با اجرای یک شیار در روی ترک و پر کردن شیار با اپوکسی با مدول الاستیسیته کم می توان از گسترش خرابی جلوگیری نمود. این نوع اپوکسی ها دارای سختی 80 (از نوع SHORE A) و 50 (از نوع SHORE D)، مقاومت کششی 2.8 تا 3.5 نیوتن بر میلیمتر مربع و مقاومت چسبندگی به بتن معادل 1.05 تا 1.75 نیوتن بر میلیمتر مربع می باشند.

مراحل اجرای ترمیم ترک ها به روش تزریق رزین اپوکسی به اختصار

- پاکسازی درون ترک با استفاده از فشار هوا و یا آب

- خشک کردن درون ترک در صورت شستشو با آب

- سوراخ کاری محل نصب پکرها با فواصل معین و عمق لازم به وسط ترک به صورت مورب با زاویه 45 درجه

- بتونه کاری سطح ترک برای جلوگیری از فرار رزین تحت تزریق

- آماده سازی رزین و تزریق آن به درون ترک از پایین به بالا

- خارج کردن پکر، تمیزکاری سطح بتن

مرمت ناحیه آسیب دیده با بتن سفت

ملات های سفت شامل یک سهم سیمان، 2.5 الی 3 سهم سنگدانه عبوری از الک نمره 16 و مقدار کافی آب می باشند، به میزانی که این ترکیب شکل گلوله ای بخود بگیرند و فشار کمی بر بدنه قالب داشته و اثر واضحی از رطوبت بر روی دست نداشته باشد. بخاطر نسبت آب به سیمان کم این مخلوط، انقباض ملات حداقل ممکن بوده و مرمت انجام شده دوام، آب بندی و مقاومت خوبی خواهد داشت. گاهی اوقات از ترکیب سیمان سفید و سیمان خاکستری به منظور نزدیک شدن کیفیت ظاهری ناحیه تعمیری به بتن مجاور، استفاده می شود.

استفاده از این شیوه برای لکه گیری های سطحی مناسب نیستند، لیکن نتایج بسیار خوبی برای ترمیم حفره های کوچک و خیلی عمیق و همچنین اصلاح نواحی کرمو و سوراخهای ناشی از بولت های قالب ها دارد. مصالح ترمیم باید در ضخامتی معادل ٢۵ میلیمتر ریخته شده و با کوبیدن بطور مناسبی متراکم شوند. در این مورد باید توجه داشت که از تخماق های با سر زبر جهت کوبیدن مصالح استفاده شود. در غیر اینصورت، سطح مصالح بواسطه تماس با تخماق صیقلی، صاف شده و پیوستگی لازم را با لایه بعدی تامین نخواهند کرد.

کوبه های مورد استفاده در ترمیم سوراخ بولت قالب بندی، بهتر است از تخماق های با برجستگی میله های چوبی به جای میله های فلزی استفاده نمود . در صورتیکه اکریلیک ها چسباننده به مقدار جزئی و در حدود ٢٠ الی ٢۵ درصد آب مخلوط به ملات سفت اضافه شوند، در بهبود کارآیی مخلوط بدون اثرمنفی پررنگ، مؤثر خواهند بود. عمل آوری محل ترمیم، با استفاده از پوشاندن ناحیه مصالح شده با مشمع و یا گونی مرطوب و یا بصورت اعمال یک غشاء محافظ، صورت می گیرد. استفاده از اپوکسی باید با مطالعات بیشتری توأم باشد، چرا که تغییر رنگ نواحی اصلاح شده با بهره گیری از اپوکسی، بعد از هوادیدگی و نوردیدگی ناحیه مورد نظر، مشاهده شده است.

اجرای دستی ملات بر روی بتن آسیب دیده

ملات هایی که بطور دستی اجرا می شوند، می توانند در محل مخلوط شوند و عموماً مخلوطی از سیمان پرتلند با ماسه، و یا مخلوط های آماده کارخانه ای، و یا ملات های اصلاح شده با پلیمر می باشند . استفاده از این مصالح در مرمت نواحی معیوب با آرماتورهای نمایان و یا بریده شده، که تراکم مصالح را در پشت آرماتورها دچار مشکل می کنند، مناسب نیست.

سطح ترمیمی باید تمیز و خشن باشد تا پیوستگی لازم برای اعمال ملات فراهم گردد، عمل آوری ملات در این روش بسیار مهم است و باید در مورد سطوح بزرگ بعد از تکمیل یک ناحیه و در سطوح کوچک بلافاصله پس از لکه گیری انجام گیرد. در این مورد استفاده از غشاء های عمل آوری، بازده خوبی دارد. در زمانبندی مراحل عمل آوری باید دقت نمود تا لایه های مورد استفاده بر روی قسمت های تکمیل نشده کار، کشیده نشوند.

پکیدن یا پوسته پوسته شدن بتن چگونه اتفاق می افتد؟

مشکل عمده در درزهای انقباضی و اجرایی درساختمان های صنعتی، پکیدن یا لب پرشدن لبه های درز در مسیر حرکت لیفت تراک هاست. این نواحی به مرور زمان تحت بارهای وارده، تمایل به تعریض و تعمیق دارند. به گونه ای که میزان خرده سنگ و نخاله های بتن پوسته پوسته شده و به داخل ناحیه آسیب دیده می ریزند. این اتفاق در دماهای پایین و به واسطه عریض شدن درزها، بیشتر می گردند.

فرورفتگی این عارضه ممکن است بقدری عمیق شود که موجب دست انداز در مسیر حرکت لیفت تراک شده و منجر به فروریزی بسته های مورد حمل و نقل ( پالت ها ) گردد. این مشکل می تواند از طریق ایجاد شیاری در روی درز به عمق ٢۵ میلیمتر و پر کردن آن با اپوکسی با مدول الاستیسیته کم، هم سطح با نواحی مجاور درز مرتفع گردد.

پکیدن بتن ممکن است در اثر دوران و رو زدن نوارهای آب بند لاستیکی در خلال عملیات پرداخت بتن نیز اتفاق بیفتد. در این حالت پوشش بتنی موجود در روی درز ممکن از سایر قسمت ها لق شده و جدا گردد. اندازه و موقعیت ناحیه پکیده شده بتن، روش مرمت را مشخص می نماید. سطوح کوچکی که بر اثر ضربه سقوط آزاد اجسام صدمه دیده اند، قبل از مرمت باید تمیز شده و سطح آن ها مرطوب گردد.

مرمت نواحی پکیده در بتن آسیب دیده

ترمیم ناحیه آسیب دیده با ملاتی شامل یک سهم سیمان پرتلند و حدود ٢ الی ٣ سهم ماسه تمیز انجام می گیرد. آب مورد استفاده باید شامل ٢۵ تا ٣٠ چسب اکریلیک باشد. مقداری از آن به مخلوط مصالح خشک اضافه می شود تا کارآیی لازم را جهت ریختن دوغاب فراهم کند. استفاده از آب زیاد در این مورد منجر به انقباض وقوع ترک های مویی خواهد شد.

عمل آوری ملات با استفاده از غشاء مراقبت و یا پوشاندن آن با ورقه های پلی اتیلن ( مشمع ) و یا رطوبت سطحی انجام می شود. بعد از ۴٨ ساعت عمل آوری، باید اجازه داده شود محل تعمیر خشک گردد. زمان مفید اجرای ملات تقریباً بین ٢٠ تا ٣٠ دقیقه می باشد و به منظور جلوگیری از محبوس شدن حباب های هوای اضافی در مخلوط، زمان اختلاط به ٢ دقیقه محدود می شود. در صورتیکه درز ایجاد شده حاصل از پکیدن بتن در دو لبه بیش از ٢٠ میلیمتر نباشد، عملیات ترمیم شامل شیارزنی و تمیز کردن شیار از خرده سنگ، مصالح سست و خرد شده و آلودگی ها و سپس پرکردن درز با اپوکسی کم مدول و به طریقه ثقلی است.

مراحل اجرای ترمیم نواحی پکیده یا پوسته پوسته در بتن

سطح درزگیر بهتر است مقداری محدب باشد، لیکن می توان سطح آنرا پس از خشک شدن با استفاده از کاغذ سنباده مسطح نمود. در صورتی که عرض درز آسیب دیده بیش از ٢٠ میلیمتر باشد، برای مرمت بتن ابتدا شیارهایی به فاصله ٢۵ میلیمتر از لبه های پکیده و عمق ٣٠ میلیمتر به موازات درز به کمک فرز ( اره ) ایجاد می گردد. همچنین حد فاصل شیارها به کمک قلم چکش به عمق ٣٠ میلیمتر نیز تمیز می گردد.

سطوح داخلی و لبه های این کانال کنده شده باید عاری از دانه شل و مقداری خشن باشند. پس از آماده سازی یک تسمه چوبی به ضخامت ٣ میلیمتر بطور قائم در مرکز کانال نصب می شود. وظیفه نوار ایجاد درز جدایی بین مصالح پرکننده تعمیری در دو طرف درز است. سپس درون کانال به آرامی و بصورت ثقلی توسط مخلوطی شامل یک سهم اپوکسی و سه سهم ماسه سیلیسی خشک، پر می شود. پس از سخت شدن این مخلوط، سطح آن با آب شسته شده و با استفاده از کاغذ سنباده مسطح می گردد، که در این حالت سطح فوقاتی نوار جدا ساز نیز ساییده می شود. می توان از تسمه جداساز استفاده نکرد و پس از گرفتن ملات تعمیری، به کمک اره شیاری در امتداد درز ایجاد نمود.

به چه نکاتی قبل و بعد از ترمیم ناحیه پکیده باید بتوجه کرد؟

در هر حالت، بطریق مطمئنی باید درز اجرایی یا انقباضی را حفظ نمود چرا که در اثر تغییر شکل های حرارتی، امکان وقوع ترک در سطح ناحیه تعمیر شده و یا جدا شدن ملات تعمیر از لبه ها وجود داشته که این فرآیند موجب تخریب تعمیر می گردد.

اگر عامل پکیدگی بتن، انبساط درونی ناشی از وجود چرت یا واکنش های قلیایی سنگدانه ها باشد، در هنگام تعمیر باید مطالعات و آزمایشات بیشتری انجام شود و در این حالت فقط پر کردن محل پکیدگی درمان قطعی نخواهد بود.

به منظور جلوگیری از واکنش های مخرب بیشتر سنگدانه های باقیمانده باید کاملاً از محل پکیدگی تمیز گردند. باقی عملیات مشابه حالت های قبلی است. در ضمن مشاهدات و بررسی های بیشتر جهت اطمینان از هماهنگی رنگ ناحیه مرمت شده با سایر نواحی باید صورت گیرد.

عملکرد برخی از مصالح تعمیری در مرمت سازه های بتنی

عملکرد مواد و مصالح تعمیری در سازه های بتنی و بتنی مسلح به عوامل گوناگونی بستگی دارد. از مهمترین این عوامل شرایط محیطی که سازه در آن قرارداد و بارهای وارده بر سازه را می توان نام برد. همچنین عملکرد مواد و مصالح در شرایط محیطی مشابه در انتخاب نوع مواد بسیار موثر است. به هرحال با انتخاب مصالح مناسب تعمیری در صورتیکه آماده سازی بتن بستر و شیوه اجرای تعمیر بطور مناسب صورت نپذیرد، تعمیر موفقی حاصل نخواهد شد.

کارهای تعمیراتی بسیاری در سطح جهان و در کشور بر روی سازه های بتنی صورت گرفته است که در مواردی تعمیرات ناموفق نیز گزارش شده است. بررسی عملکرد نامناسب یک سیستم تعمیر نشان داده است که عدم شناخت نوع خرابی و میزان گسترش آن منجر به تعمیری ناموفق گشته است. همچنین عدم اطلاع از عملکرد مواد و مصالح بر پایه سیمانی یا پلیمری و یا تلفیقی از این دو ماده در شرایط محیطی مختلف گاه سبب خرابی مواد و مصالح تعمیری در زمانی نسبتا کوتاه گشته است .

عملکرد مصالح تعمیری و ترمیمی در سواحل و بنادر

تعمیرات سازه های بتنی عمدتا در جنوب کشور و در سواحل و بنادر حاشیه خلیج فارس انجام شده است . این منطقه به علت قرارگیری در یک محیط دریایی و وجود یون های کلرید و دما و رطوبت، محیطی بسیار خورنده برای سازه های بتنی مسلح بوده و خوردگی آرماتور و خرابی بتن در ابعاد گسترده ای اتفاق افتاده است.

در کار تعمیراتی گسترده دیگری که در اسکله ها و ساختمان های بندریی در جنوب کشور انجام گردید از مواد تعمیراتی آماده با ماده سیمانی و الیاف استفاده گردید. خواص ملات های آماده شده از این ماده نشان دهنده کیفیت مناسب و خواص مکانیکی و مقاومتی بالای آن داشت. این ماده در کشورهای دیگر نیز در کارهای تعمیراتی مصرف شده و عملکرد قابل قبولی را نشان داده بود. در این کار تعمیراتی ارزیابی وضعیت موجود و تشخیص نوع خرابی و گستردگی آن با استفاده از تکنیک های جدید غیر مخرب و نمونه گیری و آزمایش در بار اول تعمیرات با دقت و به میزان لازم صورت نپذیرفت و کار تعمیرات با ماده آماده جدید صورت پذیرفت. چند سال بعد از تعمیر خرابی ها مجددا بصورت ورآمدگی بتن و ترک و ادامه خوردگی در آرماتور بوقوع پیوست، هر چند که عیب عمده ای در خود ملات تعمیراتی مشاهده نگردید.

عملکرد مصالح ترمیمی در حوضچه های تصفیه خانه

در پروژه های تعمیراتی حوضچه های تصفیه خانه در یکی از بنادر جنوبی کشور که بعلت خوردگی های توام سولفاتی و کلریدی آسیب دیدگی گسترده ای در اغلب دیوارها و کف بوقوع پیوسته بود از بتن سیمان پرتلندی توام با ماده پلیمری SBR (لاتکس استایدین بوتادین) استفاده گردید. کاربرد این ماده در ملات و بتن تعمیراتی ممکن است سبب کاهش جزئی مقاومت و مدول الاستیسیته گردد .لیکن افزایش ظرفیت کرنش کششی و شکل پذیری بتن، کاهش جمع شدگی و به ویژه کاهش قابل ملاحظه نفوذ پذیری در مقابل نفوذ یونهای مخرب از مزایای کاربرد این ماده بعنوان یک ماده تعمیراتی است. با توجه به نزدیکی خواص مکانیکی این ماده تعمیراتی با خواص بتن بستر و نیز کاهش جمع شدگی و نیز کاهش نفوذ پذیری این بتن عملکرد این ماده در محیط فوق مناسب بوده است. البته برداشت بتن معیوب و آماده سازی آرماتور و بتن بستر و شیوه اجرایی صحیح انتخاب شده این عملکرد را تکمیل نموده است.

اثر یون های کلرید بر مصالح تعمیراتی

بررسی های بعدی نشان داد که وجود یون های کلرید بیش از حد مجاز حتی تا پشت آرماتورهای اصلی و نیز بروز پدیده کربناتاسیون و وجود رطوبت ادامه فعالیت خوردگی را به همراه داشته و عدم برداشت بتن نامناسب و دارای املاح بالا خرابی های بعدی را بدنبال داشته است. اختلاف فاحش خواص مکانیکی ماده تعمیراتی با بتن بستر و عدم انجام عمل آوری مناسب به ویژه در روزهای اولیه و بعضا جمع شدگی بیش از حد، مواردی از جدایی دو لایه را نیز به همراه داشته است .

عملکرد مصالح در پروژه تعمیراتی کف و پایه های اسکله ها

در کار تعمیراتی دیگری که کف و دیوارها و پایه های اسکله های مجتمع بندری در جنوب کشور بعلت خوردگی و خرابی شدید مورد تعمیر و مرمت قرار گرفت از سیمان پرتلند مخلوط با دوده سیلیس و فوق روان کننده استفاده گردید. آزمایشهای قبلی بر روی این نوع مواد و مصالح نشان می دهد که در صورت کنترل جمع شدگی در این ملات یا بتن با کاهش مصرف آب می توان به خواص لازم مکانیکی و نفوذ ناپذیری قابل قبول دست یافت. البته عمل آوری مناسب و نیز آماده سازی قبلی از ارکان اصلی موفقیت در این تعمیر است که در مواردی که ضعف هایی از این نقطه نظر در عمل مشاهده گردد خرابی در همان نواحی مجددا بروز خواهد نمود.

بررسی عملکرد مواد و مصالح پایه سیمانی

کارهای تحقیقاتی و میدانی که در آزمایشگاه و در محل برای بررسی عملکرد مواد و مصالح تعمیراتی با پایه های سیمان پرتلندی بهمراه پوزولان های مصنوعی و نیز سیمان پرتلند پلیمری صورت پذیرفت به نتایج زیر منجر گردید. می تواند پیوستگی مناسبی SBR استفاده از ملاتهای خشک آماده و مطابق استاندارد و نیز کاربرد بین بتن قدیم و جدید ایجاد نماید. جمع شدگی در بتن های با پایه سیمانی که شکل عمده این مواد است می تواند کنترل گردد و همچنین می توان با کاربرد پلیمر کاهش قابل ملاحظه ای در این پدیده بوجود آورد. کاربرد هر دو سیستم می تواند در کاهش نفوذپذیری یون های مخرب موثر باشد بشرط آن که مساله عمل آوری با دقت لازم صورت پذیرد.

ترمیم بتن های کرمو به چه صورت است؟

هنگامی که سطح بتن ظاهری خشن، حفره دار و پوسته پوسته پیدا میکند، به این پدیده کرمو شدن بتن میگویند. برای رفع این مشکل باید عملیات ترمیم بتن های کرمو انجام شود که اغلب پس از تخریب بتن کرمو از ملات ریزی مجدد استفاده میشود. همچنین برای چسبیدن بهتر ملات به سطح تخریب شده، از واترجت صنعتی استفاده میشود.

چه عواملی باعث ایجاد بتن کرمو می شود؟

کرمو شدگی بتن در سازههای بتنی زیادی مشاهده میشود. دلیل به وجود آمدن کرمو شدگی و حفرهها را میتوان علل زیر دانست:

- بتن سفت یا بی استفاده

- ارتعاش بیش از اندازه

- استفاده از آب زیاد

- شیوه بتنریزی نامناسب

- کامل پر نشدن ملاتبتن در قالب

- نسبت آب به سیمان به طور معمول بین 4/0 تا 6/0 است. استفاده از آب بیشتر موجب افزایش کارایی بتن میگردد. از طرفی موجب میشود هنگام استفاده از ویبراتور، مشکلاتی به وجود بیاید.

- خارج شدن گروت یا دوغاب از حفرههای ریز یا حفرههای پایین قالب

- آب اضافه همچنین موجب میشود تختههای قالب متورم شده و ابعاد و مساحت مقاطع تغییر نماید.

ترمیم بتن های کرمو در ساختمانها به چه صورت است؟

با مشاهده نشانههای کرمو شدن لازم است در اسرع وقت نسبت به ترمیم آن اقدام نمود. فرایند ترمیم بتن های کرمو به شرح زیر میباشد:

- ابتدا ذرات و سنگدانه های سست شده باید برداشته شود. این کار باید به گونه ای انجام شود که فشار زیادی به بتن وارد نشود. برای این کار میتوان از واترجت صنعتی، چکش برقی یا برس سیمی استفاده نمود.

- سطح حاصل، باید به طور کامل تمیز شود. برای برداشتن سنگدانههای ریز از برس سیمی استفاده کرد. در نهایت لازم است سطح شسته شود.

- با استفاده از واترجت صنعتی در مرحله تخریب بتن، نیازی به اجرای مرحله دوم نیست.

- اجازه دهید سطح خشک شود. سپس از چسب بتن استفاده گردد.

- استفاده از واترجت صنعتی در مرحله اول، سطح را به گونهای آماده میکند که گروت به خوبی با سطح تخریب شده پیوند برقرار میکند و نیازی به چسب نخواهد بود.

- با آماده کردن گروت یا با قالب گذاری، عملیات بتنریزی انجام میگردد.

- قالبها بعد از ۱۲ ساعت برداشته میشوند تا عملیات کیورینگ انجام شود.

با توجه به مساحت و هندسه محل کرمو شده می توان از روش های ترمیمی دیگری از قبیل شات کریت و ماله زدن و همچنین در این امر می توان از تکنیک های ترمیم در بتن های اکسپوز و نما نیز استفاده کرد.

تخریب بتن های کرمو از چه طریقی انجام می شود؟

برای تخریب بتن لازم است ابتدا محدودهای که تمام ناحیه مشکل دار را پوشش دهد و دارای شکل هندسی منظمی باشد انتخاب کرده و با ابزارهای تخریب بتن، تا زیر میلگردها جدا شود. همانطور که بیان شد، استفاده از واترجت صنعتی میتواند با سرعت بیشتر و کیفیت بهتری کندن بتن و تمیز کاری سطوح را انجام دهد. همچنین واترجت صنعتی میکرو ترک در سازه ایجاد نمیکند. از آنجایی که بتن کرمو میتواند دارای مشکل در کل ملات بتن بوده باشد، توصیه میشود از روشهای ضربهای مثل چکش برقی یا پیکور استفاده نگردد. این ابزارها با ضربههایی که به سازه وارد میآوردند موجب ایجاد میکرو ترک و ترکهای عمیق در داخل بتون میشوند. اگر پیوند بین سنگدانهها به خوبی برقرار نشده باشد که میتواند ناشی از کم یا زیاد بودن آب ملات باشد این ترکها عمیقتر شده و بیشتر در سازه پخش میشوند.

برای تخریب بتن های کرمو با استفاده از واترجت فشار قوی نیازی به آماده کردن سطح نیست. واترجت تا ۲۵۰۰ بار با استفاده از نازل Hy Jet فالش یا نازلهای تخصصی دیگر موجود، میتواند به راحتی کندن بتن را انجام دهد. با توجه به نیروی لگد آب که در فشار ۲۵۰۰ بار مقدار کمی نیست، لازم است یک نفر نیروی ماهر و آموزش دیده با این دستگاه کار کند. شرکتهای تولیده کننده واترجت صنعتی فوق فشار قوی به منظور افزایش سرعت انجام پروژهها و نیز سهولت انجام کارها، رباتهای خودکار و نیمه خودکار نیز تولید کرده اند. اگر حجم کار تخریب بتن زیاد باشد، عمدتا از این رباتها نیز استفاده می شود.

نازل با فاصلهای از سطح که بتواند بیشترین قدرت تخریب را داشته باشد قرار میگیرد. آب فشار قوی با نفوذ در خلل و فرج بِتن و ایجاد فشار از زیر تکههای کوچک، موجب کندن ماتریس بتن و سنگدانهها میشود. واترجت همچنین میتواند سطح میلگردها را زنگ زدایی، تمیز و آماده بتنریزی مجدد نماید. سطح باقی مانده، سطحی تمیز و دانه دانه بوده و سنگدانهها سالم و بدون آسیب نمایان خواهند بود.

روش های مختلف ترمیم بتن چیست؟

بعد از تخریب بخشهای مورد نظر، با توجه به هندسه و دسترسی ناحیه، یکی از روشهای مختلف ترمیم بتن پیادهسازی میشود. برخی از این روش ها به شرح زیر می باشند:

-

روش ماله زدن

اگر عمق ترمیمی کم باشد می توان با استفاده از ماله، ملات جدید را به سطح اضافه نمود. این روش به شرط آنکه تخریب بتن تا زیر میلگردها انجام نشده باشد قابل استفاده میباشد.

-

روش پک خشک

این روش برای فضاهای محدود استفاده میشود. ابتدا مواد ترمیمی به شکل یکنواخت با هم مخلوط شده و هنگامی که حالت پلاستیکی منسجمی به خود گرفتند در فضای مشخص شده قرار میگیرد.

-

روش قالب گیری و ریختن مواد

بهترین روش برای کاربردهایی است که بتنریزی به فرم خاصی باید انجام شود. ابتدا اطراف منطقهای که تخریب بتن انجام گرفته قالب گذاشته شده و سپس ملات جدید در آن ریخته میشود. این روش برای ستونها و دیوارها نیز مناسب میباشد. این روش خود به شیوههای متفاوتی انجام میگیرد که با توجه به سطح دسترسی و موقعیت فضای کاری قابل تعریف است.

-

روش بتنریزی با سنگدانههای پیش آکنده

در این روش ابتدا فضای مورد نظر بسته شده و سنگدانهها داخل آن ریخته میشود. سپس با یک پمپ، گروت یا ملات به داخل فضای بسته شده تزریق میگردد. این روش از سال ۱۹۳۷ در امریکا ابداع شد.

-

روش شاتکریت

در این روش که به دو صورت تر و خشک انجام میشود، بتن یا گروت با فشار و سرعت بالا بر روی یک سطح پاشیده میشود.

-

ترمیم بتن کرمو شده با استفاده از نوارهای FRP

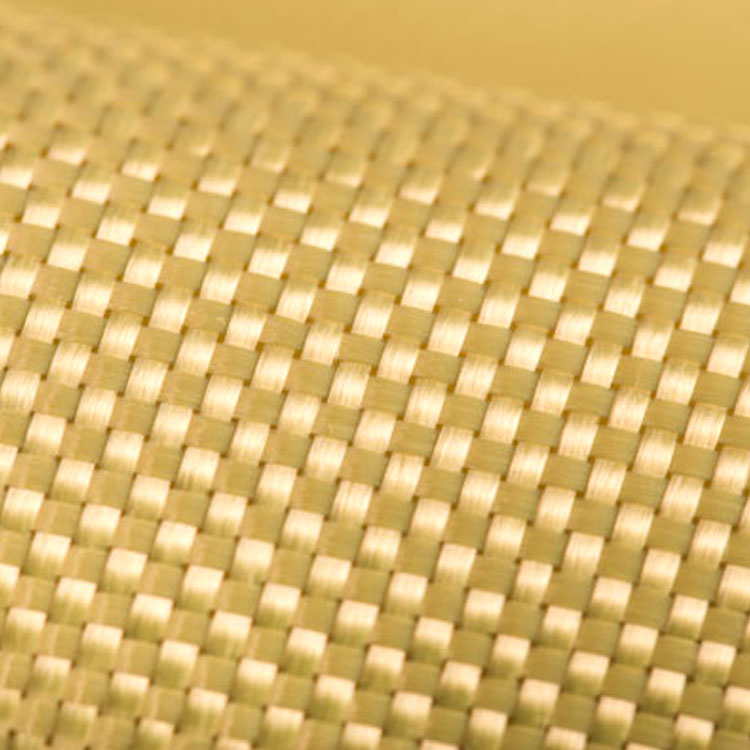

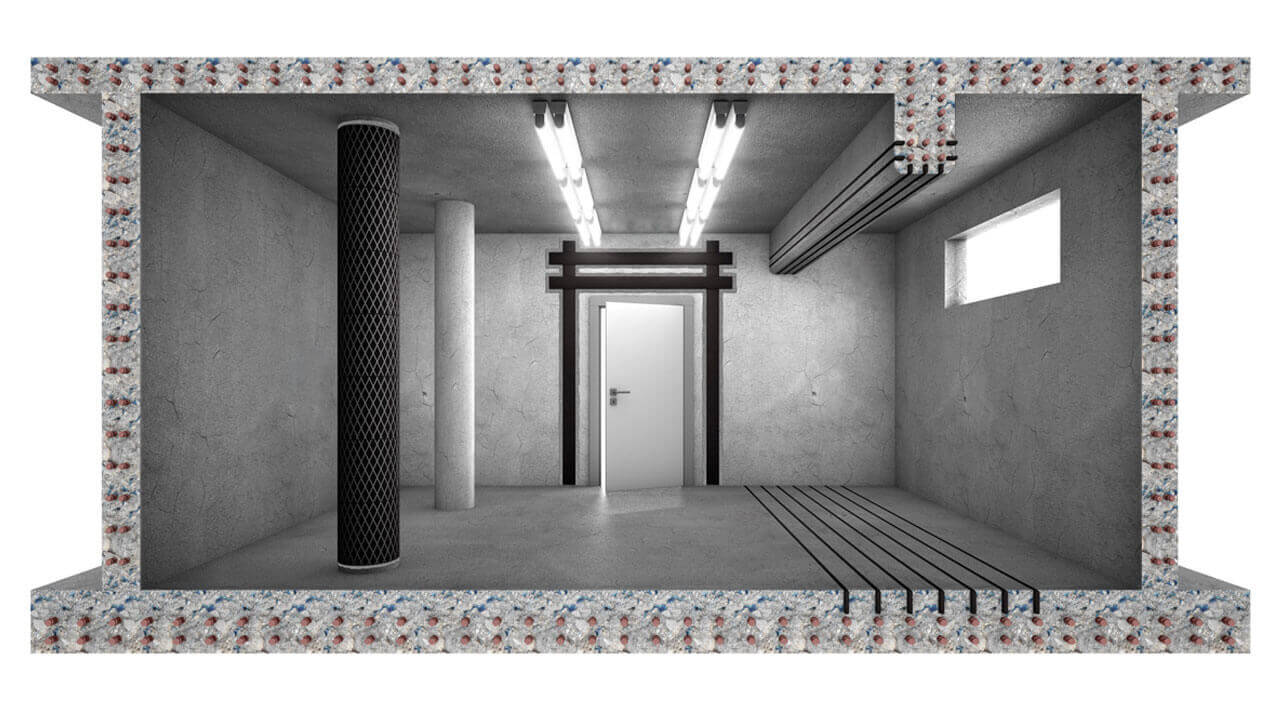

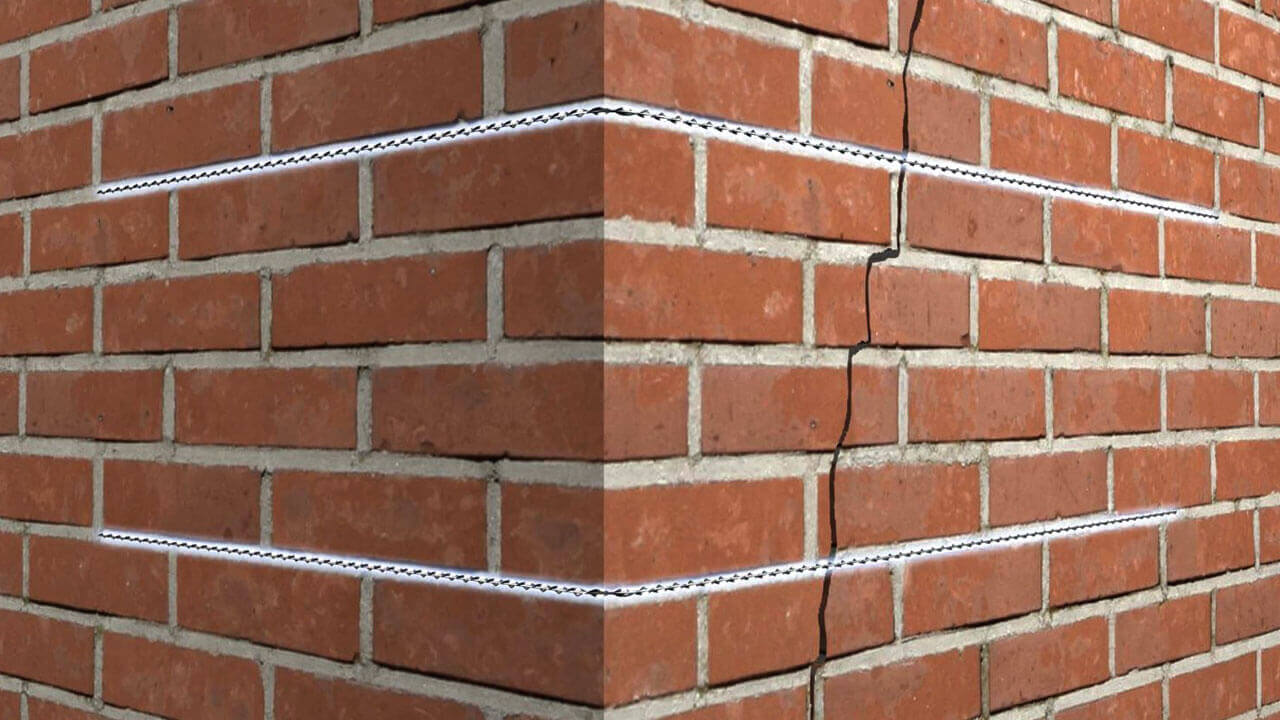

مواد مرکب پلیمری، نوع مصنوعی مواد کامپوزیت است . این مواد از دو بخش الیاف FRP (فیبر) که نقش بار ماده مرکب را برعهده دارد و قطرآنها بین 1 تا 21 میکرون و همچنین رزین که نقش نگهداری الیاف در کنار هم ایفا می کند تشکیل یافته است. دلیل اصلی استفاده از الیاف FRP برای ترمیم و مقاوم سازی سازه ها،می توان از یک سو به مواردی چون سرعت بالای اانواع کاربرد مصالح FRP در مقاوم سازی جرا و همچنین عدم وجود تغییرات معماری در ساختمان و از سوی دیگر به امکان تحقق کنترل کیفیت بالا و وجود مبانی روشن فنی جهت طراحی و اجرای آنها نسبت داد. FRP یک کامپوزیت پلیمر تقویت شده با الیاف بوده و معمولا الیاف در انواع شیشه، کربن و آرامید (GFRP، CFRP و AFRP) در آن مورد استفاده می گیرد.

کاربردهای سیستم FPR و مزیت های آنها نسبت به دیگر روش ها

سیستم های تقویت FRP جهت کاربردهایی در صنعت مقاوم سازی ساختمان مانند موارد زیر مرسوم است:

- افزایش مقاومت فشاری ستونها (از طریق ایجاد محصورشدگی ناشی از دور پیچ)

- افزایش مقاومت برشی المانهای خطی (تیرها و ستونها) و یا المانهای صفحه ای (مانند دیوارها)

- افزایش مقاومت خمشی (بویژه در خصوص تیرها)

- ترمیم و بازسازی اجزای مختلف ساختمان (قسمت های کرمو شده و آسیب دیده)د

میزان و نحوه استفاده از سیستمهای مقاوم سازی با استفاده از FRP، تابع نیروهای وارده بر المان (به ویژه در خصوص دورپیچ FRP در ستون ها)، شرایط المان سازه ای، ابعاد و اندازه ها، مقاومت مصالح، میزان میلگرد مقطع بتنی و هر عامل تعیین کننده مقاومت عضو بتن مسلح بوده و باید در یک روند محاسباتی استاندارد استخراج و طراحی گردد.

اهمیت عمق تخریب بتن آسیب دیده در ترمیم بتن

عمق تخریب بتن آسیب دیده بستگی به عمق بتن پوک و کرمو دارد، که در بعضی از قسمت ها به 7 تا 8 سانتی متر نیز میرسد. در صورت عدم تخریب بتن در این نواحی، امکان لایه لایه شدن بتن جدید و قدیم در زمان بارگذاری بوجود می آید. تخریب بتن به عمق نیم تا یک سانتیمتر بیشتر از عمق بتن پوک باعث ایجاد زبری و دندانه شدن سطح بتن قدیم میگردد که از مهمترین عوامل جهت افزایش چسبندگی بتن قدیم و جدید و همچنین افزایش قابلیت انتقال برش در سطح تماس میباشد. در صورتی که عمق تعمیر زیاد باشد، وجود برشگیر برای افزایش مقاومت برشی در سطح تماس بتن قدیم و جدید و جلوگیری از ترک خوردگی بتن جدید لازم میباشد. اجزاي رزین باید درشرایط دمائی مناسب وبه مدت کافی به وسیله همزن برقی مخلوط شوند تا مخلوط یکنواخت ویک رنگ به دست آید. درهرمرحله ازاختلاط مواد رزین، باید حجم مناسب وبه میزان لازم تهیه شود تا بتوان درمدت زمان اجرا، قبل از انعقاد آن ها ازمخلوط به طور کامل استفاده نمود.

بیشتر بدانید:

21 نظر

سلام.ممنون از اطلاعات خوبتون.برای تعمیر ستونی که کاور یک وجه آن را کامل برداشته اند و میلگردهای اصلی وخاموت ها نمایان شده اند(متاسفانه به دلیل جوشکاری چهارچوب درب واتصال آن به میلگردهای ستون!!!)چه راهکاری بهتر ومقرون به صرفه هست؟