نصب و اجرای FRP

نصب و اجرای سیستم مقاوم سازی با FRP نیازمند نیروی کار ماهر و متخصص در این امر است. عدم مهارت در اجرای انواع کامپوزیتهای FRP باعث از بین رفتن تلاش نیروی طراحی شده چرا که اشتباه در نصب از کارایی و کارامدی مصالح FRP کاسته و ممکن است در جهت افزایش مقاومت سازه گامی برداشته نشود. از جمله اشتباهات رایج در نصب و اجرای FRP می توان به موارد زیر اشاره کرد:

- نصب و اجرای FRP بر سطوح کثیف

- نصب و اجرای FRP بر سطوح ناصاف

- نصب و اجرای FRP بر سطوح مرطوب

- استفاده از چسب و رزین نامناسب

- استفاده از ابزار نامناسب

- عدم اطمینان از چسبیدن تمامی ورق (کناره ها و گوشه ها)

- فاصله زمانی زیاد بین آغشته کردن سطح با چسب و نصب FRP

پیشنهاد برای مطالعه

مراحل اجرای مقاوم سازی با استفاده از کامپوزیت FRP

جهت نصب و اجرای FRP در بهسازی سازه بتنی و نیز تقویت سایر سطوح، چهار مرحله کلی وجود دارد که شامل موارد زیر است:

- تعمیرات اولیه و فراهم نمودن شرایط

- آماده سازی سطوح FRP

- نصب سیستم FRP

- عمل آوری FRP

در ادامه روش نصب و اجرای کامپوزیت FRP در پروژه های مقاوم سازی طبق مراحل فوق ارایه می گردد.

مرحله اول : تعمیرات اولیه و فراهم نمودن شرایط

قبل از انجام هرگونه تقویت با ورقه های FRP ، جهت آماده سازی، باید درصورت نیاز بتن آسیب دیده، معیوب و یا تخریب شده را جدا کرده و در صورت رسیدن به آرماتور خورده شده اقدامات مربوط به ترمیم آنها یا تعویض آنها را انجام دهیم و سپس با مصالح یکنواخت سطح آنها را بپوشانیم. در کل قبل از نصب FRP کلیه سطوح سازه میبایستی تمیز، سالم و خالی از هرگونه شیره بتن و رطوبت باشند. هرگونه گریس، و مواد روغنی و یا هرگونه موادی که موجب اختلال در چسبندگی الیاف FRP به سطح سازه میشوند را باید قبلاً به کمک فرز و یا روش های مکانیکی مشابه از سطح سازه پاک نمود.

پیشنهاد برای مطالعه

اقدامات زیر در تقویت انواع سازه با استفاده از FRP سبب ارتقاء کیفیت و مقرون به صرفگی مقاوم سازی و بهسازی لرزهایی سازه با FRP می گردد.

دمای مناسب

عملیات اجرایی الیاف FRP و محصولات آن میبایست در دمای بیشتر از 5 درجه سانتی گراد، و کمتر از 45 درجه سانتی گراد نصب گردند.

در فصل زمستان میتوان با روشهای تأیید شده، دمای سطحی که FRP اجرا خواهد شد را به صورت مصنوعی بالا برد.

در فصل تابستان نیز میتوان دمای محیط کار اجرای FRP و محل نگهداری رزین را کاهش داد و یا از رزین های دیرگیر نیز استفاده کرد.

رطوبت سطح

رطوبت سطح سبب اختلال در نصب سیستم FRP و لایهگذاری الیاف FRP میگردد. رطوبت نسبی سطح بتن در زمان بکارگیری پرایمر اپوکسی و مرحله جمع آوری نباید بیشتر از % 80 درصد باشد. در زمان بارندگی یا زمانی که رطوبت هوا بالاست و امکان نشست ذرات آب بر روی سطح کار وجود دارد به هیچ عنوان نباید به عملیات نصب سیستم FRP بر روی سطح ادامه داد.

آماده سازی لبه ها

ناهمواری های سطح بتن باید با دستگاه فرز یا دستگاه مخصوص صاف شود. با استفاده از دستگاه فرز یا سمباده باید محل اتصال کامپوزیت پلیمری FRP کاملا صاف و بدون پستی و بلندی باشد.

در موارد اجرایی که الیاف FRP به دوره لبه های سازه پیچیده می گردد، جهت جلوگیری از تمرکز در گوشه ها، می بایست لبه های سازه به شعاع حداقل 2 الی 3 سانتی متر گرد شود یا پخ زده شود.

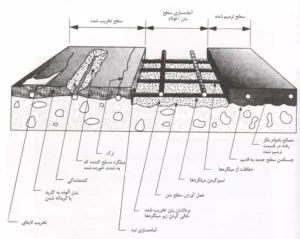

مرحله دوم : آماده سازی سطوح FRP

آماده سازی جهت اجرای FRP شامل کلیه کارهایی است که سطح المان را برای اتصال کامپوزیت FRP مهیا می کند. بطور مثال در صورتی که حمله کلرید ها و نمک ها باعث تخریب سطحی بتن شده باشد، کلیه قسمت های آسیب دیده بایستی برداشته و با پوشش جدید جایگزین گردد. از آنجایی که کامپوزیت بار زیادی را از طریق سطح منتقل می کند. لذا باید اتصال مناسبی بین لایه کامپوزیت و بتن بوجود آید. به این لحاظ باید در روشهای نصب دستی سطح بتن به حالت اکسپور درآید. (سنگدانه ها نمایان باشند). همچنین سطح المان باید عاری از روغن و رطوبت باشد یکی از روش های متداول در آماده سازی سطوح جهت اجرای FRP، روش سند بلاست یا ماسه پاشی است. درشکل زیر ابتدا حفره های کوچک و شکاف ها با بتونه ترمیم شده سپس سطح ساب می خورند.

پیشنهاد برای مطالعه

یکی دیگر از قسمت های مرحله آماده سازی سطوح، کاربرد پرایمر در سطح عضو است. پرایمر FRP که رزینی با ویسکوزیته پایین می باشد، با نفوذ به داخل بتن از طریق منافذ باعث افزایش استحکام اتصال می شود. از طرفی در روش نصب دستی FRP که همزمان کامپوزیت ساخته و متصل می شود، باید ویسکوزیته اپوکسی جهت نصب الیاف FRP (ملات) پایین باشد تا بهتر الیاف FRP را اشباع کرده و در برگیرد. استفاده از پرایمر مانع از جذب اپوکسی توسط سطح بتن و در نتیجه تولید کامپوزیت ناسالم می شود. در روش نصب لایه به لایه FRP نیز وجود پرایمر باعث بهبود وضعیت اتصال در سطح بتن می شود. شکل زیر اجرای لایه پرایمر را جهت نصب الیاف FRP نشان می دهد.

استفاده از FRP همچون دیگر محصولات، محدودیت هایی دارد. برای کسب اطلاعات در این رابطه، به صفحه ” شرایط استفاده از الیاف FRP ” مراجعه نمایید.

مراحل آماده سازی سطح جهت نصب FRP عبارت است از:

- تخریب قسمت های آسیب دیده در اثر حمله مواد شیمیایی شامل کلرید ها، سولفات ها و …

- ایجاد لایه جدید جایگزین لایه های تخریب شده

- پرکردن خلل و خرج سطحی عضو توسط بتونه تعمیراتی

- تسطیح سطح عضو

- آغشته کردن سطح عضو به رزین پرایمر

پیشنهاد برای مطالعه

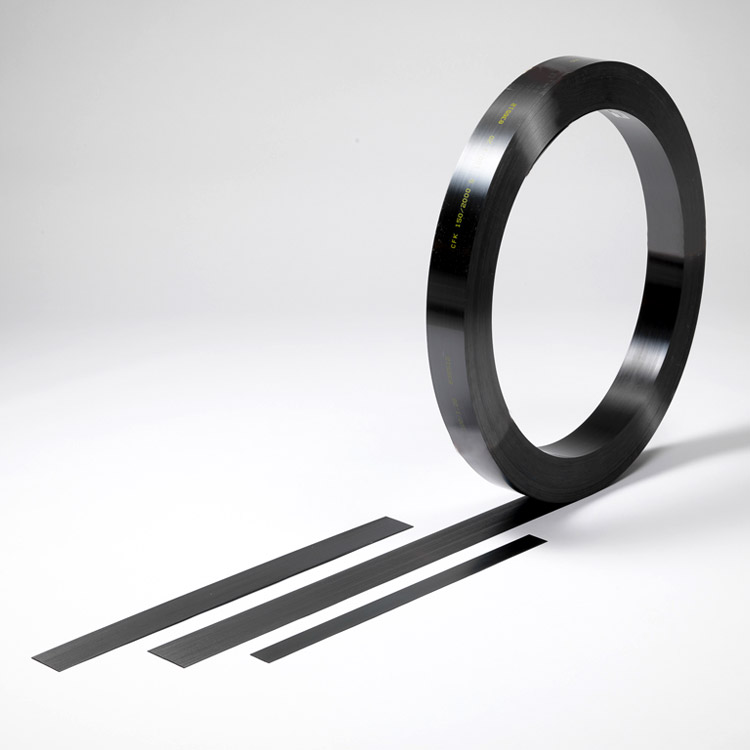

مرحله سوم : نصب سیستم FRP

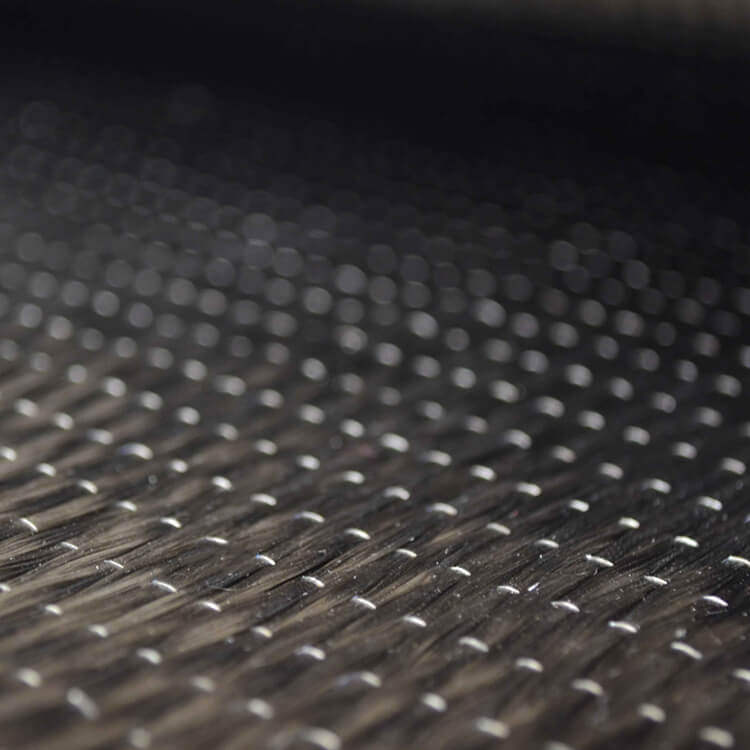

الیاف و مصالح مختلف FRP مثل پارچه یا کامپوزیتهای تقویت کننده الیاف کربن،الیاف شیشه و… میتوانند توسط روش های دستی، روش دورپیچی با دستگاه مکانیزه (ماشینی)، دستگاه آغشته ساز الیاف FRP، عمل آوری سریع در محل اجرا و یا از طریق روش انتقال تزریق رزین (Resin Transfer Molding) بدون نیاز به حفاری (Trench less) بر روی المان های مورد نظر نصب گردد. در روش مقاوم سازی سازه با مصالح و کامپوزیت FRP سه روش نصب دستی الیاف، نصب شیت و لمینیت FRP و روش نصب NSM برای چسباندن به سطح المان معرفی می گردد.

روش نصب دستی (FRP (Hand lay- up

در روش نصب دستی FRP، تولید و اتصال کامپوزیت FRP بصورت همزمان صورت می گیرد به این ترتیب کـه بعـد از اتمـام مرحلـه اول، سـطح عـضو بوسیله غلتک به ملات یا رزین پلیمری آغشته می گردد. سپس الیاف FRP توسط غلتک روی سطح عضو جای می گیرد. لایه ملات پلیمری توسط غلتک روی سطح الیاف اجرا شده و آنها را در بر میگیرد. درصورتی که ضخامت مورد نظر برای لایه کامپوزیت بیش از این باشد، میتوان همین عملیات را دوباره روی لایه اول تکـرار نمـود. روش نـصب و اجرای دستی آسانترین و متداولترین روش بکارگیری الیاف FRP در مقاوم سازی به روش FRP است که البته در این تکنیک کمترین مقدار حجم الیاف در کامپوزیت بدست میآید.

در پروژه های بزرگ مقاوم سازی الیاف FRP با رزین و به کمک دستگاه های گرداننده خاص (روش ماشینی) اشباع میشوند و در سطح مورد نظر چسبانده میشوند. در سایر موارد در محل کارگاه رزین FRP روی سطح مورد نظر مالیده شده، سپس ورقه FRP خشک و بدون چسب بر روی سطح بتن چسبانده شده و اشباع میگردد. در این روش شیت FRP باید مطابق نقشه، مشخصات و جزییات ارایه شده و بر روی یک سطح تمیز و آماده که عاری از هر گونه آلودگی است، به اندازههای مورد نظر بریده شود. الیاف باید با دقت روی سطح هموار و بدون هیچ گونه آلودگی و حباب هوای محبوس، به صورت کاملا صاف و مستقیم چسبانده شوند. در این روش در صورت عدم دقت در چسباندن الیاف معمولا پدیده تورق صورت می گیرد. هنگامی که چند قطعه از الیاف FRP قرار است به دنبال هم به سطح سازه چسبیده شوند، طول همپوشانی باید بسته به شرایط اجرایی و فنی لحاظ گردد. موقع نصب الیاف، درجاییکه به دلایلی الیاف FRP قطع میشوند، حداقل هم پوشانی الیاف باید 15 سانتی متر باشد. حداکثر طول الیاف FRP باید ترجیحاً کمتر از 3 متر باشد، اما در مواردی که دسترسی به سطح ساده است میتوان طولهای کمی بیشتر از 3 متر را نیز به کار برد.

در بعضی موارد، برای مهار سیستم تقویت کتتده FRP،استفاده از اسپایک و انکر FRP رایج است. اسپایک و انکر FRP، اتصال بین تقویت کننده FRP و المان مورد تقویت را بهبود میبخشد و عملکرد کامپوزیتهای FRP را به مراتب افزایش میدهد. مهارکننده اسپایک و انکر FRP، عمدتا در گوشهها و ناحیه اتصالات اعضای سازهایی، کارآمد است.

روش نصب NSMR

کلمه NSMR مختلف Near Surface Mounted Reinforcement به معنی نصب تقویت کننده FRP در سطوح نزدیک میباشد. استفاده از این روش نصب برای مقاوم سازی سازه های بتنی ابداع جدیدی نمی باشد. نوعی از NSMR از دهه 40 میلادی صورت میگرفت. در روش قدیمی به جای کامپوزیت از میلگرد فولادی استفاده میشد. پیشرفت هایی که در این شیوه صورت گرفته اولاً استفاده از چسب پلیمری به جای گروت سیمانی است دوم اینکه به جای میلگردهای فولادی از میلگردهای کامپوزیتی استفاده میگردد و مزیت این سیستم در این است که در این نوع تقویت پدیده تورق وجود ندارد و به صورت بهینه از FRP استفاده میشود.

این تکنیک زمانی عملی است که مهار میلگرد های تعبیه شده در مجاورت عضو ممکن باشد. علاوه بر این کاربرد میله های NSM FRP به عملیات آماده سازی سطح نیاز ندارد در موارد بخصوص کاربرد میله های NSM FRP دارای کارایی بالاتری از ورقه های پیوندی FRP می باشد به خصوص مواقعی که مهار انتهایی

نیاز به به یک طراحی اساسی دارند یا نصب ورقه ها شامل یک عملیات آماده سازی سطح باشد.

پیشنهاد برای مطالعه

مراحل نصب و اجرای FRP در روش NSM بصورت ذیل است:

- توسط فرز شیار در پوشش بتن ایجاد گرد (عمق شیار در پوشش بتن به قطر میله کامپوزیت و ضخامت پوشش بستگی دارد)

- بعد از ایجاد شیار با استفاده از آب با فشار حدود 150- 100 اتمسفر شیار از وجود غبار و ذرات بتن زدوده می شود.

- قبل از چسبناندن کامپوزیت FRP سطح شیار کاملا خشک میگردد.

- تا حدود نیمی از شیار، توسط چسب پلیمری پر شده و میله کامپوزیتFRP در شیار قرار داده می شود. سپس بقیه چسب به آن اضافه میگردد.

در این شیوه مقاوم سازی از آنجایی که سه ضلع از کامپوزیت FRP با بتن درگیر است، عملکرد مطلوبتری از اندرکنش عضو و کامپوزیت بدست میآید. کامپوزیتFRP در این شیوه اتصال در مقابل پوسته شدن خیلی مقاومتر است و از طرفی در برابر خطراتی مثل آتش سوزی و ضربه بسیار مقاومتر می باشد.

مقاله ” چگونه ساختمان خود را با الیاف FRP تقویت کنیم؟ ” میتواند به آشنایی بیشتر نحوه اجرای تقویت کننده FRP، کمک کند. بنابراین، پیشنهاد میگردد آن را مطاله فرمایید.

مرحله چهارم : عمل آوری FRP

این مرحله کارهایی را شامل می شود که باعث محافظت قطعه مقاوم سازی شده با FRP می گردد. سیستم نظارت بر کنترل کیفیت FRP میبایست در تمامی مراحل نصب و اجرای FRP در کارگاه حضور داشته باشند. در زمان عمل آوری 2 تا 6 ساعت بسته به شرایط حاکم، سطح مقاوم سازی شده با FRP باید چک و کنترل شود تا هیچ گونه حباب هوا بین لایه FRP و بتن حبس نشده باشد و خم شدگی یا بیرون زدگی (Sagging) وجود نداشته باشد. برای این امر نیاز است ناظرهای تربیت شده ای برای کنترل کیفیت FRP استفاده شوند. گزارش های کنترل کیفیت باید تهیه و به خوبی نگهداری شوند تا اطمینان از کیفیت اجرای موفقیت آمیز ترمیم ، تقویت و تعمیر با FRP حاصل شود.

برای آشنایی با ویژگی یا مزایای FRP و همچنین شناخت مشخصات مکانیکی و فیزیکی آن، مطالعه مقاله ” کامپوزیتهای FRP و مزایای آن ” پیشنهاد میگردد.

پس از عمل آوری و نظارت بر کیفیت نصب و اجرای FRP، برای محافظت ملات اپوکسی FRP از تشعشع ماورا بنفش(UV) ، باید عضو مقاوم سازی شده پوشش دهی یا رنگ آمیزی گردد. البته این پوشش می تواند به نکات معماری و زیبایی شناختی کمک کند. همچنین کامپوزیت باید در مقابل آتش سوزی محافظت شود این امر زمانی که از تکنیکهای نصب دستی استفاده می شود اهمیت پیدا می کند.

پیشنهاد برای مطالعه

نقش رزین در اجرای کتمپوزیت FRB

رزین اپوکسی که به همراه سیستم کامپوزیت FRP به کار می رود ممکن است در درجه حرارت محیطی پایین، ویسکوزیته بالایی داشته باشند و یا به صورت مطلوب به عمل نیایند همچنین درجه حرارت بالا نیز نامطلوب است. در این حالت باید شرایط محیط را به صورت مصنوعی جهت اجرا فراهم کرده و یا کار مقاوم سازی را متوقف کرد. همچنین باید اقدامات لازم جهت حفاظت مواد از باران، دمای خیلی پایین و یا بالا، خارج از محدوده حرارتی فوق به عمل آورد.

استفاده از رزین همواره باید طبق دیتاشیت شرکت مقاوم سازی افزیر باشد. مطلقاً از رقیق نمودن رزین یا آستر خوداری گردد. بعد از مخلوط کردن رزین و ماده سخت کننده هاردنر تاکید میشود مواد حاصل در فاصله زمانی مشخص شده مواد مصرف شود. این زمان به اصطلاح Pot Life می باشد. پس از پایان مدت زمان Pot life، چسب نباید به هیچ عنوان مصرف شود چون غلظت (ویسکوزیته) مواد بالا رفته و مانع آغشته شدن و اشباع FRP می گردد همواره باید دقت نمود، که منسوج FRPبا رزین اغشته شود.

6 نظر

سلام و درود

کدام یک از روش های نصب الیاف FRP (دستی یا ماشینی) بهتر میباشند؟

با سلام و احترام

در پروژه های بزرگ روش نصب ماشینی با استفاده از رزین های ERS™200 مقرون به صرفه بوده و احتمال بروز خطای انسانی حین نصب کمتر می باشد ولی در پروژه های کوچک روش دستی hand layup با استفاده از رزین های ERS™400 به دلیل شره نکردن و وسکوزیتی بالا راحت تر و مقرون به صرفه خواهد بود.

سلام در مناطق سردسیر آیا امکان نصب FRP وجود ندارد؟

با سلام و احترام

با روش های گرمایشی مناسب میتوان نصب الیاف FRP را در مناطق سردسیر نیز انجام داد.

سلام اگر در هنگام نصب صفحه FRP در زیر صفحه حباب ایجاد شود آیا میتوان صفحه را جدا کرده و دوباره چسباند؟

با سلام و احترام

جدا کردن الیاف FRP کار بسیار سختی میباشد بعد از سخت شدن تنها با روش های مکانیک مانند ضربه و حرارت دادن میتوان صفحه را از سطح جدا کرد.