FRP چیست؟

FRP (اف ار پی) در لغت مخفف کلمه Fiber Reinforced Polymer به معنی پلیمرهای تقویت شده با فیبر است. FRP (اف آر پی) از دو جزء ماتریس (رزین FRP) و فیبر (الیاف FRP) تشکیل میشود و کاربردهای متفاوتی در صنایع مختلف و ساختمان دارد. ببیشترین کاربرد این مصالح در مقاوم سازی سازه ها، جهت ترمیم، تقویت و مقاوم سازی ساختمانهای بتنی بوده و در صنعت کامپوزیت جهت ساخت قطعات صنایع مختلف است. الیاف FRP با قرار گرفتن و نصب بر روی سطوح بتنی از قبیل دالها، تیرها، ستونها، دیوارهای بتنی و فونداسیون بتنی میتواند باعث افزایش مقاومت بتن شوند. همچنین این الیاف میتواند در ساختمانهایی با کاربری مسکونی، تجاری، اداری، صنعتی، تکیهگاه ماشین آلات و تاسیسات سنگین و همچنین سازههای آبی و دریایی مانند سد و کانال نیز کاربرد داشته باشند. علاوه بر این از الیاف FRP میتوان در مقاومسازی زیرساختهای مهندسی از قبیل پلهای جادهای و ریلی، مخازن آب و مواد شیمیایی، سیلوها و برجهای خنک کننده نیز استفاده نمود.

به صورت کلی اف ار پی ترکیبی از دو ماده است. بخش اول آن ماتریس بوده و جز دیگر آن الیاف است. ماتریس خود از برخی مواد شیمیایی مانند رزینهای اپوکسی و پلی استر تشکیل شده است. این مواد جهت کاهش قیمت تمام شده و بهبود خواص مکانیکی و شیمیایی دارای فیلرها و افزودنیهایی هستند. نقش الیاف و فیبر، تامین مقاومت مکانیکی کافی در FRP است. در حالی که ماتریس نقش باربری مکانیکی ندارد و تنها باید از الیاف در مقابل خوردگی، عوامل محیطی و آسیب دیدن محافظت نماید. همچنین انتقال بار در FRP به کمک ماتریس و از طریق انتقال نیروی برشی بین فیبرها صورت میپذیرد. کنترل کمانش موضعی با الیاف FRP تحت فشار از دیگر کاربردهای ماتریس است. بیشتر حجم FRP را الیاف تشکیل میدهند. عواملی مختلفی در بهرهوری الیاف FRP تاثیر گذار هستند. از جمله این عوامل میتوان به موارد زیر اشاره نمود:

- نوع الیاف FRP

- درصد مقدار الیاف موجود در FRP

- نحوه قرارگیری الیاف FRP

- ضریب انتقال حرارت

پیشنهاد برای مطالعه

این عوامل در مقاومت کششی، خمشی، برشی، خستگی و مقاومت در برابر الکتریسیته بسیار موثر هستند. همچنین این عوامل در میزان قیمت تمام شده محصول نیز بسیار پر اهمیت هستند و بر خرید و فروش آن در مسائل اقتصادی تاثیر گذار هستند.

انواع محصولات FRP کدام است؟

ورقه های FRP چیست؟

ورقه های اف ار پی، ورقه های با ضخامت چند میلیمتر از جنس کامپوزیت هستند. این ورقه ها یا لمینیت ها با چسب های مستحکم و مناسب به سطح بتن چسبانده می شوند. از ورقه های FRP جهت تعمیر و تقویت سازه های آسیب دیده (ناشی از زلزله و یا ناشی از خوردگی آب های یون دار) استفاده می شود. لمینیت FRP از لحاظ شکل پذیری میتواند به صورت صفحات منعطف و سخت باشد. صفحات FRP منعطف خاصیت شکل پذیری بالایی دارند و میتوانند در شعاع های کم خم شوند. صفحه های سفت در ضخامت های زیاد تولید می شوند و بر خلاف سایر ورقه ها، شکل پذیر نیستند و در عرضهای مختلف یافت میشوند.

همان طور که اشاره شد الیاف FRP (اف ار پی) مصالحی پارچه ای هستند که فیبر های آن در یک جهت یا دو جهت قرار دارند. جنس فیبرها میتواند از جنس کربن و یا شیشه باشد که الیاف بافته شده از آنها به الیاف شیشه GFRP و الیاف کربن CFRP معروف هستند. از روی هم گذاشتن چند لایه الیاف FRP و آغشته کردن آن ها به رزین و فشرده کردن آن ها برای رسیدن به مقاومت و ضخامت های مورد نیاز، ورقه های FRP تشکیل می شوند. ورقه های FRP با چسب اپوکسی به سطوح مورد نظر بتنی و فولادی می چسبند و باعث افزایش مقاومت المان های باربر می شوند. ورقه های FRP سیستمی موثر در مقابله با کابوس زلزله است که در اکثر مواقع در مقاوم سازی و بهسازی لرزهایی ساختمان ها استفاده میشود.

پیشنهاد برای مطالعه

کابل، نوار، تاندونهای پیش تنیدگی FRP

کابل های FRP محصولات شبیه میله های FRP، ولی به صورت انعطاف پذیر هستند که در سازه های کابلی و بتنی پیش تنیده در محیط های دریایی و خورنده کاربرد فرآوان دارند. این محصولات در اجزای پیش تنیده در مجاورت آب نیز به کار گرفته میشوند.

میلگردهای FRP و کاربردهای آن؟

فولادها به طور مختصر در مقابل خوردگی به وسیله محیط قلیایی بتن محافظت میشوند اما خیلی از سازه هایی که در محیط های مهاجم از قبیل سازه های دریایی، پلها و پارکینگها که در معرض عوامل مهاجم قرار میگیرند ترکیب رطوبت، افزایش دما و محیط کلریدی،خواص قلیایی بتن را کاهش می دهد و سبب خوردگی فولادها میشود. به همین خاطر امروزه از میلگردهای ساخته شده با مواد پلیمری FRP در این سازه ها استفاده می کنند. به دلیل اینکه میلگردهای اف ار پی برای یک رفتار غیر شکلپذیر می باشند لذا موارد استفاده این میلگردها محدود به سازههای میشود که مهمترین مشکل آنها خوردگی یا مشکلات الکترومغناطیسی میباشد. میلگردهای فولادی دارای رفتاری تقریباً همسانگرد می باشند ولی میلگردهای FRP به بتن تاثیر میگذارد. مصالح FRP برخلاف مصالح فولادی رفتار الاستیک خطی از خود نشان میدهند.

شبکه و مش کامپوزیتی FRP چیست؟

شبکه کامپوزیتی FRP از دیگر محصولات کامپوزیتی هستند که از برخورد میلههای اف ار پی در دو جهت و یا سه جهت ایجاد میشوند. نمونه ای از این محصولات شبکه کامپوزیتی Nefmac است که از فیبرهای کربن، شیشه ای و یا آرمید و رزین اپوکسی، وینیل استر و یا پلی استر تولید میشود و برای مسلح کردن بتن مناسب است. گریتینگ FRP نیز که به روش سیستم قالبی (Modled) حرارتی تولید میشود در صنایع و اکثر کارخانجات دارای مواد خورنده کاربرد دارند.

پیشنهاد برای مطالعه

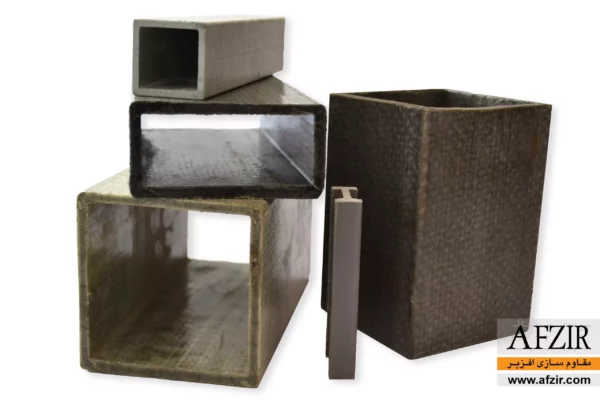

پروفیلهای ساختمانی FRP

مصالح FRP همچنین در شکل پروفیل های ساختمانی به صورت I شکل، T شکل، نبشی و ناودانی و به روش پالتروژن (Pultrusion) تولید میشوند. در این روش دستههایی از فیبر یا نخ یا رشته های FRP پس از آغشته شدن با رزین از یک قالب عبور کرده و در کنار هم قرار گرفته و یک پروفیل دارای مقطع ثابت را به وجود میآورند. از عمدهترین مزایای روش پالتروژن چند منظوره بودن آن و کاربردهای گوناگون آن در صنایع مختلف است. به عبارتی صرفاً با تغییر قالب دستگاه میتوان علاوه بر محصولاتی که در صنعت ساختمان کاربرد دارد، همانند انواع میلگردها و آرماتورهای اف ار پی، محصولات گوناگون دیگری در حوزههای مختلف از جمله تسمههای ماشین نساجی، ریل ها، محافظ اتوبان ها یا گارد ریل، چارچوب پنجرهها و درها، تیرهای با مقطع I شکل، نبشیها و غیره تولید نمود. عمر مفید و دوام محصولات پالتروژنی بسیار بالاست و سرعت تولید یک محصول پالتروژنی نیز نسبتاً زیاد است. از نظر قیمت نیز با وجود اینکه یک تیر پالتروژنی قیمت ظاهری بیشتری نسبت به نمونه مشابه آهنی دارد؛ ویژگی هایی مانند مقاومت بالا در برابر خوردگی و زلزله و دوام آن میتواند توجیه کننده قیمت اولیه بالای آن باشد. در مصارف عمومی مانند ساخت سازهها اگر نیاز به مقاومت در برابر خوردگی و زلزله وجود داشته باشد، استفاده از تیرهای پالتروژنی میتواند توجیه اقتصادی نیز داشته باشد. لذا محصولات پروفیل FRP میتوانند جایگزین بسیار مناسبی برای قطعات و سازههای فولادی تلقی شوند.

تاریخچه رشد و توسعه کامپوزیت FRP

به علت نیاز روزافزون به استفاده از مواد مرکب و ترکیبی برای دستیابی به خواص و عملکردهای مطلوب استفاده از مصالح کامپوزیت به طور قابل توجهی در صنعت ساختمان رو به رشد بوده و با سرعت فوقالعاده در حال توسعه میباشد. اولین تحقیقات انجام شده در این زمینه از اوایل دهه ۱۹۸۰ آغاز شد. اما زلزلههای سال ۱۹۹۰ کالیفرنیا و ۱۹۹۵ کوبه ژاپن عامل مهم ومؤثری جهت بررسی همهجانبه کاربرد کامپوزیت پلیمری ساخته شده از الیاف (FRP) جهت تقویت و مقاومسازی سازه بتنی و بنایی در مناطق زلزله خیز گردید. این مطالعات که دامنه و وسعت آن روز به روز در حال افزایش است زمینهای وسیع جهت استفاده از این کامپوزیتها را در سازههای نیازمند به تقویت، بهسازی و یا ترمیم فراهم نموده است. هم اکنون تعداد زیادی از محققان و پژوهشگران صنعت سازه در سراسر جهان در حال بررسی، مطالعه و انجام آزمایشهای تقویت سازهها با کامپوزیتهای FRP میباشند.

پیشنهاد برای مطالعه

مزایای استفاده از ورقه های FRP کدام است؟

مزایای استفاده از ورق ها و لمینت FRP عبارتند از:

- وزن کم FRP

- طول آزاد FRP

- ضخامت بسیار کم الیاف FRP

- حمل و نقل بسیار ساده

- اجرای ساده ورقه های FRP

- مقاومت های کششی وحتی فشاری بالا

- مقاومت خستگی در خور توجه

- خوردگی در حد صفر

- مقاومت بسیار زیاد در محیط های قلیایی

- سطح اجرا شده بسیار تمیز بعد از اجرا

روش های تولید کامپوزیت FRP چیست؟

بافتن رشته ها به هم یا Filament winding

- الیاف یا رشته های پیوسته به صورت نوارهای موازی به دور سیلندر پیچانده شده و رشته های فیبر به دور آن تابیده می شود. در این حین ماتریس رزین پلی استروینیل استر یا اپوکسی به درون سیلندر دوار دمیده شده و با فیبرها ترکیب می شود تمامی این فرایند برای بدست آمدن FRP با کیفیت مناسب با کامپیوتر کنترل می شود.

- موارد مصرف FRP تولیدی به این روش ١- در لوله سازی ٢- ساخت لوله های تحت پیچش ٣- بدنه وجداره موشک ۴- بطری ها و شیشه های تحت فشار ۵- تانکهای ذخیره .۶- فیوز تأخیری هواپیما و… می باشد.

فرایند پالتروژن (Pultrusion)

در این روش لمینیت ها یا ورق های پوششی با مقطع عرضی و طول معین ساخته می شود. در حین کشیدن نوار فیبر، ماتریس که معمولاً پلی استر یا وینیل استر می باشد با گرمای الکتریکی به کمک روغن داغ به فیبر اضافه می شود و اتاقک پیش گرمایشی فرکانس رادیویی برای کنترل ضخامت در زمان عمل آوری وجود دارد.

روند تولید از طریق فرآیند فشرده سازی در خلأ

در این روش وزن هوای بین لایه های FRP (اف ار پی) مانع از تشکیل آن می گردد بنابراین بر اثر پرس و فشار اعمالی بایستی هوای محبوس خارج شود تا ورق پوشی FRP یا لمینیت شکل گیرد.

یک یا چند لایه با ضخامت مختلف روی فیلم یا غشا قابل گسترش قرار داده شده، سپس تحت پرس و فشار قرار می گیرند تا هوای بین لمینیت خارج شده و ماتریس رزین به یکی از روش های موجود حرارت داده شده و به لایه فیبر تزریق می شود.

پیشنهاد برای مطالعه

دوام کامپوزیتهای FRP

دوام کامپوزیت های FRP در کنار مقاومت بالای این مصالح، دلیل اصلی کاربرد سیستم FRP در مقاوم سازی و تقویت سازه شده است. در مجموع در کنار پارامتر مقاومت، پارامتر دوام مصالح اف ار پی بسیار اهمیت دارد. بدین منظور، برای استفاده از سیستم FRP، باید محدودیتهای آن را دانست و مطابق با آنها عمل نمود. برای کسب اطلاعا بیشتر از این محدودیتها، به مقاله جامع و پرکاربرد ” شرایط و محدودیتهای استفاده از FRP ” مراجعه نمایید.

عوامل اثر گذار بر دوام الیاف FRP عبارتند از:

- تغییرات شیمیایی یا فیزیکی ماتریس پلیمر

- از دست رفتن چسبندگی بین الیاف و ماتریس

- کاهش مقاومت و سختی الیاف

محیط نقش کاملاً تعیین کنندهای در تغییر ویژگیها و خواص FRP دارد. ماتریس و الیاف ممکن است با رطوبت، درجه حرارت، نور خورشید و مشخصأ تشعشعات ماوراء بنفش (UV)، ازن و نیز حضور بعضی از مواد شیمیایی تجزیه کننده نظیر نمکها و قلیاها تحت ثأثیر قرار گیرند. همچنین تغییرات تکراری دما ممکن است به صورت سیکلهای یخزدن و ذوب شدن، تغییراتی را در ماتریس و الیاف FRP ایجاد کند. از طرفی تحت شرایط بارگذاری مکانیکی، بارهای تکراری ممکن است باعث خستگی (Fatigue) شوند. همچنین بارهای وارده در طول زمان مشخص به صورت ثابت، ممکن است مساله خزش (Creep) را به دنبال داشته باشند. مجموعهای از تمام مسائل مطرح شده در بالا، دوام کامپوزیتهای FRP را تحت تأثیر قرار میدهند.

پیر شدگی فیزیکی ماتریس پلیمر

نقش ماتریس پلیمر و تغییرات آن یکی از جنبههای مهمی است که در مساله دوام کامپوزیتها باید در نظر گرفته شود. نقش اولیه ماتریس در کامپوزیت FRP انتقال تنش بین الیاف، محافظت از سطح الیاف در مقابل سائیدگی مکانیکی و ایجاد مانعی در مقابل محیط نامناسب است. همچنین ماتریس نقش به سزائی در انتقال تنش برشی در صفحه کامپوزیت ایفا میکند. بنابر این چنانچه ماتریس پلیمر خواص خود را با زمان تغییر دهد؛ باید مورد توجه خاص قرار گیرد. برای کلیه پلیمرها کاملاً طبیعی است که تغییر فوقالعاده آهستهای در ساختار شیمیایی (مولکولی) خود داشته باشند. این تغییر با محیط و عمدتاً با درجه حرارت و رطوبت کنترل میشود. این پروسه پیرشدگی (Aging) نام دارد. تأثیرات پیر شدگی در اکثر کامپوزیتهای ترموست متداول، در مقایسه با کامپوزیتهای ترموپلاستیک، خفیفتر است. در اثر پیرشدگی فیزیکی، بعضی از پلیمرها ممکن است سختتر و تردتر شوند؛ نتیجه این مساله تأثیر بر خواص غالب ماتریس از جمله رفتار برشی کامپوزیت خواهد بود. با این وجود در اکثر موارد این تأثیرات بحرانی نیست؛ زیرا نهایتاً روند انتقال بار اصلی از طریق الیاف رخ داده و تأثیرات پیرشدگی بر الیاف فوقالعاده جزئی است.

پیشنهاد برای مطالعه

تأثیر رطوبت بر FRP

بسیاری از کامپوزیتهای با ماتریس پلیمری در مجاورت هوای مرطوب و یا محیطهای مرطوب، با جذب سطحی سریع رطوبت و پخش آن، رطوبت را به خود میگیرند. معمولاً درصد رطوبت ابتدا با گذشت زمان افزایش یافته و نهایتاً پس از چندین روز تماس با محیط مرطوب، به نقطه اشباع (تعادل) میرسد. زمان رسیدن کامپوزیت به نقطه اشباع به ضخامت کامپوزیت و میزان رطوبت محیط بستگی دارد. خشک کردن کامپوزیت میتواند این روند را معکوس کند، اما ممکن است منجر به حصول کامل خواص اولیه نگردد. جذب آب به وسیله کامپوزیت از قانون عمومی انتشار فیک (Fick’s Law) تبعیت کرده و با جذر زمان متناسب است. از طرفی سرعت دقیق جذب رطوبت به عواملی همچون میزان خلل و فرج، نوع الیاف، نوع رزین FRP، جهت و ساختار الیاف، درجه حرارت، سطح تنش وارده، و حضور ریزترکها بستگی دارد. در ادامه تأثیر رطوبت بر اجزای کامپوزیت را مورد بحث قرار میدهیم.

تأثیر رطوبت بر ماتریس پلیمری

جذب آب توسط رزین ممکن است در مواردی برخی از خصوصیات رزین را تغییر دهد. چنین تغییراتی عمدتاً در دمای بالای 120 درجه ممکن است اتفاق بیفتد و در اثر آن سختی کامپوزیت به شدت کاهش یابد؛ اگر چه چنین وضعیتی عمدتاً در مصارف کامپوزیتها در مهندسی عمران و به خصوص در سازههای در مجاورت آب، کمتر پیش میآید و مورد توجه نیست. از طرفی جذب رطوبت یک تأثیر سودمند نیز بر کامپوزیت دارد؛ جذب رطوبت باعث تورم رزین شده که این مساله به نوبه خود تنشهای پسماند بین ماتریس و الیاف را که در اثر انقباض ضمن عملآوری کامپوزیت ایجاد شده، کاهش میدهد. این مساله باعث آزاد شدن تنشهای بین ماتریس و الیاف شده و ظرفیت باربری را افزایش میدهد. از طرفی گزارش شده است که در کامپوزیتهایی که به صورت نامناسب ساخته شدهاند، در اثر وجود حفره در سطح بین الیاف و ماتریس و یا در لایههای کامپوزیت، نفوذ آب در داخل حفرهها و یا در سطح مشترک الیاف و ماتریس ممکن است به سیلان رزین منجر شود. این مساله را میتوان با انتخاب مناسب مواد رزین و یا آمادهسازی صحیح سطح الیاف و نیز بهبود تکنیکهای ساخت، حذف نمود.

پیشنهاد برای مطالعه

تأثیر رطوبت بر الیاف

اعتقاد عمومی بر آن است که الیاف شیشه چنانچه به صورت طولانی مدت در کنار آب قرار گیرند، آسیب میبینند. دلیل این مساله آن است که شیشه از سیلیکا ساخته شده که در آن اکسیدهای فلزات قلیایی منتشر شدهاند. اکسیدهای فلزات قلیایی هم جاذب آب بوده و هم قابل هیدرولیز هستند. با این وجود، در اکثر موارد مصرف در مهندسی عمران، از E-glass و S-glass استفاده میشود که فقط مقادیر کمی از اکسیدهای فلزات قلیایی را داشته و بنابراین در مقابل خطرات ناشی از تماس با آب، مقاوم هستند. در هر حال کامپوزیتهای ساخته شده از الیاف شیشه باید به خوبی ساخته شده باشند، بصورتیکه از نفوذ آب به مقدار زیاد جلوگیری کنند؛ زیرا حضور آب در سطح الیاف شیشه انرژی سطحی آنها را کاهش میدهد که میتواند رشد ترکخوردگی را افزایش دهد. از طرفی الیاف آرامید نیز میتوانند مقادیر قابل توجهی از آب را جذب کنند که منجر به باد کردن و تورم آنها میشود. با این وجود اکثر الیاف با پوششی محافظت میشوند، که پیوستگی خوب با ماتریس داشته و نیز حفاظت از جذب آب را به همراه دارد. لازم به ذکر است که تحقیقات متعدد، نشان میدهد که رطوبت هیچگونه تأثیرات سوء شناختهشدهای را بر الیاف کربن به دنبال ندارد.

رفتار عمومی کامپوزیتهای اشباع شده با آب

کامپوزیتهای با آب اشباع شده معمولاً کمی افزایش شکلپذیری (Ductility) در اثر نرمشدگی (Softening) ماتریس از خود نشان میدهند. این مساله را میتوان یک جنبه سودمند از جذب آب در کامپوزیتهای پلیمری برشمرد. همچنین افت محدود مقاومت و مدول الاستیسیته میتواند در کامپوزیتهای با آب اشباع شده اتفاق بیفتد. چنین تغییراتی معمولاً برگشتپذیر بوده و بنابراین به محض خشک شدن کامپوزیت، ممکن است اثر خواص از دست رفته مجدداً جبران شود.

شایان توجه است که افزایش فشار هیدرواستاتیک (مثلاً در مواردی که کامپوزیتها در مصارف زیر آب و یا در کف دریا به کار میروند)، لزوماً به جذب آب بیشتر توسط کامپوزیت و افت خواص مکانیکی آن منجر نمیشود. بدین ترتیب انتظار میرود که اکثر سازههای پلیمری زیر آب، دوام بالایی داشته باشند. در حقیقت، تحت فشار هیدرواستاتیک، جذب آب به دلیل بسته شدن ریزترکها و ضایعات بین سطحی، کمی کاهش مییابد.

لازم به ذکر است که جذب آب بر خواص عایق بودن کامپوزیتها اثر میگذارد. حضور آب آزاد در ریزترکها میتواند خاصیت عایق بودن کامپوزیت را به شدت کاهش دهد.

تأثیرات حرارتی – رطوبتی بر کامپوزیت FRP

درجه حرارت، نقش تعیینکنندهای در مکانیزم جذب آب کامپوزیتها و تأثیرات متعاقب برگشتناپذیر آن بازی میکند. درجه حرارت، بر توزیع آب، میزان آن و سرعت جذب آن، تأثیر میگذارد. با افزایش دما، مقدار و سرعت جذب آب سریعاً افزایش مییابد. تحقیقات نشان داده است که ضایعات ناشی از قرار دادن کامپوزیت، در آب جوش به مدت چند ساعت، معادل جداشدن اجزاء کامپوزیت، و ترکخوردگی آن در اثر قرار گرفتن آن در آب با دمای 50 به مدت 200 روز میباشد. در دمای معمولی اطاق، نمونههای کامپوزیت هیچگونه خرابی و آسیبی را بروز ندادهاند. چنین مشاهداتی به توسعه تکنیکهایی برای آزمایشات تسریع شده پیرشدگی کامپوزیتها منجر شده است.

پیشنهاد برای مطالعه

محیط قلیایی و کامپوزیت FRP

در کاربرد کامپوزیتهای با الیاف شیشه در محیط قلیایی، ضروری است که از الیاف شیشه با مقاومت بالای قلیایی استفاده نمود؛ زیرا محلول قلیایی با الیاف شیشه واکنش داده و ژل انبساطی سیلیکا تولید میکنند. این نکته به خصوص در کاربرد کامپوزیتهای با الیاف شیشه به عنوان میلگردهای مسلح کننده بسیار حائز اهمیت میباشد. امروزه علاقه به استفاده از میلگردهای FRP از جنس شیشه در رویههای بتنی، به عنوان جانشین میلگردهای فولادی که با نمکهای یخ زدا خورده میشوند، و نیز در سازههای در مجاورت آب افزایش یافته است. با این وجود در فرآیند هیدراسیون سیمان، محلول آب با قلیائیت بالا (pH>12) ایجاد میشود. این محلول قلیایی شدید، میتواند بر الیاف شیشه تأثیر گذاشته و دوام میلگردهای اف ار پی ساخته شده با الیاف شیشه را کاهش دهد. الیاف شیشه از جنس E-glass که اکثراً ارزان بوده و به کار گرفته میشوند، ممکن است مقاومت کافی در مقابل حمله قلیاییها را نداشته باشند. استفاده از رزین وینیل استر با ایجاد یک مانع مؤثر، تا حدودی حمله قلیاییها را کاهش میدهد. مقاومت در مقابل حمله قلیاییها را میتوان با طراحی عضو سازهای برای تحمل سطح تنشهای کمتر، بهبود داد. همچنین میتوان برای بهبود دوام، از الیاف شیشه با مقاومت بسیار خوب در مقابل قلیا استفاده نمود.

شایان ذکر است که FRP های ساخته شده از الیاف کربن و آرامید، مطلقاً در مقابل محیطهای قلیایی از خود ضعفی نشان نمیدهند.

تأثیر دمای پائین بر کامپوزیت FRP

تغییرات شدید دما بر کامپوزیتها چندین اثر عمده به دنبال دارد. اکثر مواد با افزایش دما انبساط پیدا میکنند. در کامپوزیتهای اف ار پی با ماتریس پلیمری، ضریب انبساط حرارتی ماتریس معمولاً در رتبه بالاتری از ضریب انبساط حرارتی الیاف قرار دارد. کاهش دما ناشی از سرد شدن در ضمن مرحله ساخت و یا شرایط عملکرد کامپوزیت در دمای پایین، باعث انقباض ماتریس خواهد شد. از طرفی انقباض ماتریس با مقاومت الیاف نسبتاً سخت که در مجاورت ماتریس قرار گرفتهاند، روبرو میشود؛ که این مساله تنشهای پس ماندی را در ریز ساختار ماده بهجای میگذارد. بزرگی تنشهای پس ماند با اختلاف دما در شرایط عملآوری و شرایط عملکرد کامپوزیت متناسب خواهد بود. با این وجود، مگر در محیط فوقالعاده سرد، تنشهای پسماند ایجاد شده چندان قابل توجه نخواهد بود. در جایی که تغییر دمای بسیار شدید وجود دارد (مثلاً نواحی نزدیک به قطب شمال و قطب جنوب) ممکن است تنشهای پسماند بزرگی ایجاد شود که منجر به ایجاد ریزترک در ماده میگردد. چنین ریزترکهایی به نوبه خود سختی کامپوزیت را کاهش داده و نفوذپذیری و ورود آب از طریق لایه مرزی ماتریس و الیاف را افزایش میدهند و بدین ترتیب در فرآیند تجزیه کامپوزیت شرکت میکنند.

پیشنهاد برای مطالعه

تأثیر بسیار مهم دیگر درجه حرارتهای پایینتر، تغییر متناظر در مقاومت و سختی ماتریس است. اکثر مواد رزین ماتریس، با سرد شدن، سختتر و مقاومتر میشوند. چنین تغییراتی بر وضعیت شکست اثر میگذارد. برای مثال، مشاهده شده است که شکست فشاری نمونههای استوانهای کامپوزیت با قطر 38 میلیمتر در دمای 50 نسبت به شکست نمونههای مشابه در دمای اتاق با 6/17 درصد افزایش مقاومت فشاری و شکست ترد، همراه است. بدین ترتیب جذب انرژی قبل از شکست در دمای پایینتر نسبت به دمای اتاق، بیشتر خواهد بود. این جنبه ویژه از نظر آزاد شدن انرژی زیاد در لحظه شکست، در طراحی کامپوزیتهایی که تحت بارهای ضربهای و در دمای پایین قرار میگیرند، باید در نظر گرفته شود.

تأثیرات سیکلهای حرارتی در دمای پایین (یخ زدن- ذوب شدن) بر کامپوزیت FRP

به جز در مواردی که کامپوزیت درصد قابل توجهی حفرههای متصل به یکدیگر پر از آب داشته باشد، تأثیرات یخ زدن و ذوب شدن در محدوده دمایی متداول (30 تا 20-) بر مقاومت، جزئی بوده و حائز اهمیت نیست. کامپوزیتهای ساخته شده از الیافهای شیشه که به طور متداول در دسترس هستند، در حدود 4/0 درصد حفره دارند که اجازه یخزدگی قابل توجهی را نداده و امکان هیچگونه آسیب جدی را فراهم نمیکند.

با این وجود، سیکلهای حرارتی در دمای پایین اثرات دیگری را بر کامپوزیتها میگذارد. تنشهای پسماند در مصالح کامپوزیت، بدلیل تفاوتهای موجود در ضرائب انبساط حرارتی اجزاء موجود در ریز ساختار ماده، ایجاد میشود. در شرایط دمایی بسیار پایین، چنین تنشهایی میتواند منجر به تشکیل ریزترکها در رزین ماتریس و یا در سطح مشترک رزین و الیاف شود. تغییرات رشد ریزترک در محدوده متداول دمای بهرهبرداری (از 30+ تا 20-)، معمولاً جزئی و یا حاشیهای است؛ با این وجود تحت شرایط سیکلهای حرارتی شدید، مثلاً بین 60+ تا 60- ، ریزترکها امکان رشد و بهم پیوستن پیدا کرده که منجر به تشکیل ترک در ماتریس و انتشار آن در ماتریس و یا در اطراف سطح مشترک ماتریس و الیاف میشود. چنین ترکهایی تحت سیکلهای حرارتی طولانی مدت، از نظر تعداد و اندازه رشد کرده که میتواند منجر به زوال سختی و یا زوال سایر خواص وابسته به ماتریس گردد.

همچنین مشاهده شده است که در دمای بسیار پایین، مقاومت کششی کلیه کامپوزیتهای پلیمری در جهت الیاف، تمایل به کاهش دارد؛ اگر چه مقاومتهای کششی در سایر جهات از جمله در جهت متعامد، افزایش مییابد. چنین نتایجی با سخت شدن ماتریس پلیمری در دمای پایین توجیه میشود. از طرفی سیکلهای حرارتی بین دمای حداکثر و حداقل در زمان طولانی، زوال مقاومت و سختی در کلیه جهات را در پی دارد. چنین تغییراتی در ویژگی و ساختار کامپوزیت ها برای طراحی سازهای در مناطق سرد، مهم تلقی میشوند.

تأثیر تشعشع امواج ماوراء بنفش (UV) بر کامپوزیت FRP

تأثیر نور ماوراء بنفش بر ترکیبات پلیمری کاملاً شناخته شده است. تحت تابش طولانی مدت نور خورشید، ممکن است ماتریس سخت و یا بیرنگ شود. این مساله را عموماً میتوان با بکارگیری یک پوشش مقاوم در مقابل اشعه ماوراء بنفش بر کامپوزیت، برطرف نمود. در همین ارتباط از جمله مسائل بسیار قابل توجه، زوال الیاف پلیمری مسلح کننده نظیر آرامید است. به عنوان مثال برای آرامید ساخته شده از الیاف نازک پس از پنج هفته قرار گرفتن در نور آفتاب فلوریدا، 50 درصد افت مقاومت گزارش شده است. با این وجود این اثر معمولاً سطحی است؛ بنابراین در کامپوزیتهای ضخیمتر، تأثیر این زوال بر خصوصیات سازهای جزئی است. در مواردی که خواص سطحی نیز مهم تلقی شوند، لازم است ملاحظاتی را جهت کاهش ترکخوردگی سطحی تحت اشعه خورشید، منظور نمود.

ضرورت کاربرد کامپوزیت FRP در مقاوم سازی ساختمان

استفاده از کامپوزیتهای FRP در بهسازی و مقاوم سازی سازه های بتن آرمه در سالهای گذشته بسیار زیاد شده است. که دلیل اصلی آن نیاز به افزایش عمر بهره برداری و ارتقای اساسی زیر ساختها می باشد. از ویژگی های اصلی کامپوزیت های پلیمری می توان مقاومت مناسب در برابر خوردگی ، سادگی اجرا در محل نصب و سبکی آن برشمرد. عامل دیگر در گسترش کاربری مصالح FRP کاهش قیمت این مصالح می باشد. شاید یک دهه قبل استفاده از کامپوزیتهای FRP روشی لوکس و گران قیمت بنظر می رسید ولی اکنون قیمت این مصالح به مراتب تنزل نموده است.

پیشنهاد برای مطالعه

بعد از جنگ جهانی دوم از FRP (اف ار پی) در ساخت تجهیزات الکتریکی بدلیل مقاومت کششی و فشاری بالا و قابلیت نارسایی الکتریکی بالا مورد استفاده قرار گرفت و امروزه کاربردهای مختلف آن در تولیدات خانگی چون نردبان ، کانال های تهویه و ریل ها به وضوح قابل ملاحظه است. بطور کلی میتوان گفت اف ار پی کاربردهای زیادی در زمینه های مختلف چون خودروسازی ، الکترونیک ، پزشکی ، هوا فضا و ساختمان سازی دارد.

بسیاری از سازه های بتن آرمه موجود در دنیا در اثر تماس با سولفات ها ، کلریدها و سایر عوامل خورنده دچار آسیب های اساسی شده اند. این مسئله هزینه های زیادی را برای تعمیر ، بازسازی و یا تعویض سازه های آسیب دیده در سراسر دنیا موجب شده است. این مسئله و عواقب آن گاهی نه تنها بعنوان یک مسئله مهندسی بلکه بعنوان یک مسئله اجتماعی جدی تلقی شده است. تعمیر و جایگزینی سازه های بتنی آسیب دیده میلیونها دلار خسارت در دنیا به دنبال داشته است. در آمریکا بیش از 40 % پلها در شاهراهها نیاز به تعویض یا بازسازی دارند. هزینه بازسازی و یا تعمیر سازه های پارکینگ در کانادا 4 تا 6 میلیارد دلار برآورد شده است. هزینه تعمیر پلهای شاهراهها در آمریکا نزدیک به 50 میلیارد دلار تخمین زده شده است. در حالیکه برای بازسازی کلیه سازه های بتن آرمه آسیب دیده در آمریکا در اثر مسئله خوردگی میلگردها پیش بینی شده که به بودجه نجومی 3-1 تریلیون دلار نیاز است .

یک سازه بتن آرمه معمولی که به میلگردهای فولادی مسلح است چنانچه به مدت طولانی در این شرایط قرار گیرد قسمتی از مقاومت خود را از دست می دهد. بعلاوه فولادی که در داخل بتن زنگ می زند ، بر بتن اطراف خود فشار آورده و باعث خرد شدن آن و ریختن پوسته بتن میگردد. تاکنون تکنیکهایی جهت جلوگیری از خوردگی فولاد در بتن آرمه توسعه داده شده و بکار رفته است که در این ارتباط می توان به پوشش میلگردها توسط اپوکسی ، تزریق پلیمر به سطح بتن اشاره نمود. با این وجود هر یک از این روشها تا حدودی و فقط در بعضی از زمینه ها موفق بوده اند. به همین منظور به جهت حفظ کامل خوردگی میلگردها توجه محققین و متخصصین بتن آرمه به حذف کامل فولاد و جایگزینی آن با مواد مقاوم در مقابل خوردگی معطوف شده است.

پیشنهاد برای مطالعه

در همین راستا کامپوزیت های FRP (پلاستیک های مسلح به الیاف) از آنجا که به شدت در مقابل خوردگی مقاوم هستند، یک جانشین مناسب برای فولاد در بتن آرمه بخصوص در سازه های ساحلی و دریایی گردیده است.

لازم بذکر است که گرچه مزیت اصلی میلگردهایی از جنس FRP مقاومت آنها در مقابل خوردگی است، با این وجود خواص دیگر کامپوزیت های FRP نظیر مقاومت کششی بسیار زیاد ( تا 7 برابر فولاد )، مدول الاستیسیته قابل قبول،وزن کم، مقاومت خوب در مقابل خستگی و خزش، عایق بودن در مقابل امواج مغناطیسی و چسبندگی خوب با بتن مجموعه ای از خواص مطلوب را تشکیل می دهد که به جذابیت کاربرد FRP در بتن آرمه افزوده اند. اگر چه بعضی از مشکلات مربوط به خم کردن آنها و نیز رفتار کاملا خطی آنها تا نقطه شکست مشکلاتی را از نظر کاربرد موجب شده اند.

برخی از موارد کاربرد FRP در مقاوم سازی به اختصار عبارتند از:

- افزایش ظرفیت باربری و شکل پذیری ستونها، تیرها، دال ها و اتصالات بتن آرمه

- تقویت مخازن فولادی و بتنی

- تقویت سازه های ساحلی و دریایی

- تقویت سازه های مقاوم در برابر انفجار

- تقویت تیر و ستون های چوبی

- تقویت دودکش های بتن آرمه با مصالح بنایی

- تقویت دیوارهای برشی بتن آرمه با کامپوزیتهای FRP

- تقویت دیوار تونلها

- تقویت لوله های بتنی یا فولادی

- تقویت دیوارهای آجری و مصالح سنتی

- ساخت دیوارهای ساحلی

- سقف های پشت بام های صنعتی

- نشیمنگاه تجهیزات راکتورها

- سیستم دال کف در محیط های خورنده شیمیایی

- مرمت و تقویت سازه های مهمی چون بیمارستانها آثار باستانی و غیره

47 نظر

سلام مطلب بسیار عالی بود واقعا کمک کرد تشکر ✌️

سلام وقت بخیر. خواهش می کنم

سلام. موفق باشید

سلام…جهت دیوار برشی که مقاومت آن در آزمایش بتن جواب نداده یعنی رده مقاومتی c25 در آزمایش مقاومت ۱۵ جواب داده میشه استفاده کرد?

بله پس از انجام محاسبات مقدار الیاف مورد نیاز برای تامین مقاومت لازمه تعیین خواهد شد.

باسلام

برای پروژه ای ما از ورق جی آر پی(با ترکیب الیاف سوزی 400 گرم و رزین پلی استر) با ضخامت 2میلیمتر برای ساخت ساندویچ پنل استفاده کرده ایم ، برای جداره خارجی پنلها که در معرض مستقیم تابش نور آفتاب و همچنین در مجاورت رطوبت ناشی از بارش باران و برف می باشد بشدت دچار پدیده ترک خوردگی در سطوح پنلها هستیم ، بنظر شما این مشکل از چه عاملی می تواند باشد؟ آیا امکان ساخت و استفاده از ورق FRP مشکل را مرتفع خواهد نمود؟؟

سلام

وقت بخیر

دیوار برشی که بتن آن ریخته شده و در آن سنجاقک یا اصطلاحا خاموت استفاده نشده است میتوان با frp مشکل را بر طرف کرد.

با تشکر

با سلام و احترام

با توجه به شرایط پروژه میتوانید از راهکار مقاوم سازی دیوار بدون وال پست استفاده نمایید.