سیستم ترمیم ترک ™Crack-Weld

™Crack-Weld چیست؟

سیستم Crack-Weld شرکت افزیر یک سیستم کنترل شده و منحصر بفرد دوخت ترک است که برای مهار دائمی ترکها در دالهای بتنی، ستونها، دیوارهای ریخته شده، فونداسیونهای بلوک بتنی، ساختمانهای صنعتی، پلها، فونداسیونها، استخرهای شنا و همچنین آماده سازی برای پوشش کف طراحی شده است.

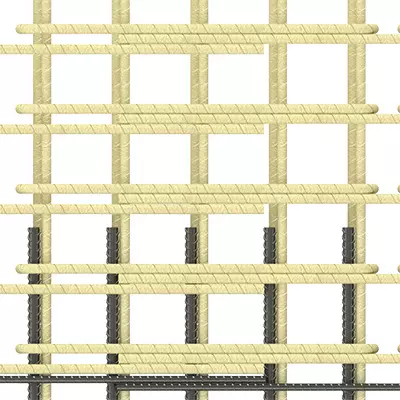

سیستم مقاوم سازی و تقویت کننده ترک از اجزا ترمیمی فیبر کربن تعبیه شده در یک چسب اپوکسی سازهای تشکیل شده است که می تواند برای ترمیم عمودی یا افقی ترک استفاده شود. الیاف دوخت فیبر کربن به طور خاص برای تقویت سازه مورد نیاز طراحی شده است و مقاومت بالای چسب اپوکسی قابلیت اتصال را افزایش می دهد. علاوه بر این، سیستم ™Crack-Weld برای ترک هایی با اندازههای مختلف و تقریباً در هر شرایطی طراحی شده است و حتی می تواند برای افزایش مقاومت لرزهای تعمیرات مورد استفاده قرار گیرد. مزیت دیگر حداقل تاثیر بر زیبایی اجزا است که بدون نگرانی از پخش شدن ترک بتنی به راحتی می توان آنرا با یک محصول کامل پوشاند.

شکل گیری ترک در بتن

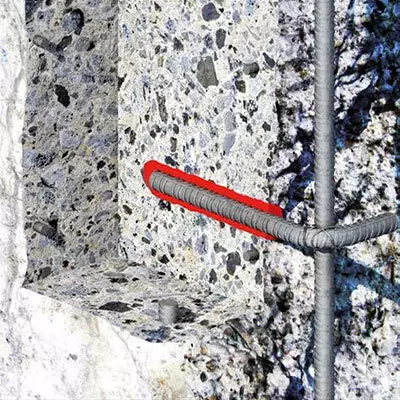

عمر مفید سازههای بتن مسلح خصوصاً سازههای دریایی و پلها معمولاً توسط خوردگی آرماتور محدود میشود.خوردگی آرماتور باعث شکلگیری خوردگی در اطراف آرماتور شده و افزایش حجم این محصولات باعث ایجاد فشار انبساطی در بتن اطراف آرماتور میگردد. این فشار انبساطی موجب ترک خوردگی و پوکیدن پوشش بتنی شده و از بین رفتن پوشش بتنی باعث کاهش مقطع بتن، کاهش مقاومت پیوستگی بتن و آرماتور و همچنین قرار گرفتن آرماتور در معرض عوامل جوی میشود. بنابراین با متلاشی شدن پوشش بتنی بر اثر ترک بتن، مقاومت پیوستگی به شدت کاهش یافته و خوردگی افزایش مییابد و عملاً عمر مفید سازه پایان مییابد.

همیشه باید تا حدی انتظار ترک خوردگی را در بتن داشت و این مورد در بیشتر مواقع در طراحی سازه و در پارامترهای ضریب ایمنی در نظر گرفته میشود. جزئیات در مشخصات میلگردها باید به دقت کنترل شود تا عرض ترک بتن از مقادیر بحرانی تجاوز نکنند. ترکها تا حدودی مشکل ساز هستند که:

1-از لحاظ زیبایی غیر قابل قبول باشند.

2-سبب خروج سازه از حالت آب بندی شوند.

3-بر دوام سازه اثر بگذارند.

4-از لحاظ سازهای اهمیت داشته باشند.

به طورکلی، شکل گیری ترک بتن علل زیادی دارند. ترکها ممکن است فقط ظاهری باشند یا نشانهای از یک تنش سازهای مهم و یا فقدان مقاومت و دوام سازه. ترکها ممکن است وسعت خرابی رانشان دهند یا نشانه حجم بیشتری از مشکلات باشند. اهمیت آنها بستگی به نوع سازه و نوع ترک بتن دارد. انواع ترکهایی که برای سازههای ساختمانی قابل قبول میباشند ممکن است برای سازههای دیوار حائل آبی قابل قبول نباشند. تعمیر مناسب ترکها بستگی به دانستن علت ترکها و انتخاب مراحل تعمیر متناسب با این علتها دارد و گرنه ترکها ممکن است موقت و زودگذر باشند.

ترکها ممکن است در بتن نرم و خمیری روی دهد و یا در بتن سخت. ترکهای بتن نرم به دلیل افت بتن و ترکهای ناشی از نشست رخ میدهد و بعد از سخت شدن ترکهای جمع شدگی بتن خشک روی می دهد.

در انتخاب روش تعمیر ترک بتن علاوه بر توجه به علت و وسعت ترک برداری، باید به وضعیت فعلی ترکها هم توجه کرد. در غیر این صورت چه بسا روش تعمیری نامناسب و در نتیجه ناموثر انتخاب شود. انتخاب روش تعمیر نه تنها از علت و وسعت ترک، بلکه از محل و شرایط محیطی حضور ترک نیز تاثیر میپذیرد. به عنوان مثال رفع معایب در شرایط خشکی– تری، صنعتی و دریایی به مصالح و روشهایی کاملا متفاوت با آنها نیاز دارد که در تعمیر، زیبایی ظاهری به کار میآیند. همچنین شیوههایی که متکی بر روش ثقلی هستند، اغلب در سطوح افقی موفقیت آمیزند ولی به ندرت در سطوح عمودی کارساز و موفق خواهند بود. باید به امکان وجود رطوبت، آب یا مواد آلوده کننده در درون ترک توجه داشت معمولاً روشهای تعمیر ترک بتن باعث ناپدید شدن ترکها نمیشوند و در جایی که زیبایی اهمیت دارد، ظاهر قابل رویت بخش تعمیر شده بایستی ارزیابی شود. استفاده از اندودهای مناسب برای تمام سطح بعد از تمام شدن تعمیر معمولاً ظاهر قابل رویت را مناسب خواهد کرد.

عوامل خوردگی بتن و فرسودگی و تخریب سازههای بتنی:

1- نفوذ نمکها (INGRESS OF SALTS)

نمکهای ته نشین شده که حاصل تبخیر و یا جریان آبهای دارای املاح میباشند و همچنین نمکهایی که توسط باد در خلل و فرج و ترکها جمع میشوند، هنگام کریستالیزه شدن میتوانند فشار مخربی به سازهها وارد کنند که این عمل علاوه بر تسریع و تشدید زنگ زدگی و خوردگی آرماتورها به واسطه وجود نمکها است. تر و خشک شدن متناوب نیز میتواند تمرکز نمکها را شدت بخشد زیرا آب دارای املاح، پس از تبخیر، املاح خود را به جا میگذارد.

2- اشتباهات طراحی (SPECIFICATION ERRORS)

به کارگیری استانداردهای نامناسب و مشخصات فنی غلط در رابطه با انتخاب مواد، روشهای اجرایی و عملکرد خود سازه، میتواند به خرابی بتن منجر شود. به عنوان مثال استفاده از استانداردهای اروپایی و آمریکایی جهت اجرای پروژههایی در مناطق خلیج فارس، جایی که آب و هوا و مواد و مصالح ساختمانی و مهارت افراد متفاوت با همه این عوامل در شمال اروپا و آمریکاست، باعث میشود تا دوام و پایایی سازه های بتنی در مناطق یاد شده کاهش یافته و در بهره برداری از سازه نیز با مسائل بسیار جدی مواجه گردیم.

3- اشتباهات اجرایی (CONSTRUCTION ERRORS)

کم کاریها، اشتباهات و نقصهایی که به هنگام اجرای پروژه ها رخ می دهد، ممکن است باعث گردد تا آسیبهایی چون پدیدهء لانه زنبوری، حفره های آب انداختگی، جداشدگی، ترکهای جمع شدگی، فضاهای خالی اضافی یا بتن آلوده شده، به وجود آید که همگی آنها به مشکلات جدی می انجامند.

این گونه نقصها و اشکالات را می توان زاییدهء کارآئی، درجهء فشردگی، سیستم عمل آوری، آب مخلوط آلوده، سنگدانه های آلوده و استفاده غلط از افزودنیها به صورت فردی و یا گروهی دانست.

4- حملات کلریدی (CHLORIDE ATTACK)

وجود کلرید آزاد در بتن می تواند به لایهء حفاظتی غیر فعالی که در اطراف آرماتورها قرار دارد، آسیب وارد نموده و آن را از بین ببرد.

خوردگی کلریدی آرماتورهایی که درون بتن قرار دارند، یک عمل الکتروشیمیایی است که بنا به خاصیتش، جهت انجام این فرآیند، غلظت مورد نیاز یون کلرید، نواحی آندی و کاتدی، وجود الکترولیت و رسیدن اکسیژن به مناطق کاتدی در سل (CELL)خوردگی را فراهم می کند.

گفته می شود که خوردگی کلریدی وقتی حاصل می شود که مقدار کلرید موجود در بتن بیش از 6/0 کیلوگرم در هر متر مکعب بتن باشد. ولی این مقدار به کیفیت بتن نیز بستگی دارد.

خوردگی آبله رویی حاصل از کلرید می تواند موضعی و عمیق باشد که این عمل در صورت وجود یک سطح بسیار کوچک آندی و یک سطح بسیار وسیع کاتدی به وقوع می پیوندد که خوردگی آن نیز با شدت بسیار صورت می گیرد. از جمله مشخصات (FEATURES ) خوردگی کلریدی، می توان موارد زیر را نام برد:

الف- هنگامی که کلرید در مراحل میانی ترکیبات (عمل و عکس العمل) شیمیایی مورد استفاده قرار گرفته ولی در انتها کلرید مصرف نشده باشد.

ب- هنگامی که تشکیل همزمان اسید هیدروکلریک، درجه PH مناطق خورده شده را پایین بیاورد. وجود کلریدها هم می تواند به علت استفاده از افزودنیهای کلرید باشد و هم می تواند ناشی از نفوذیابی کلرید از هوای اطراف باشد.

فرض بر این است که مقدار نفوذ یونهای کلریدی تابعیت از قانون نفوذ FICK دارد. ولی علاوه بر انتشار (DIFFUSION) به نفوذ (PENETRATION) کلرید احتمال دارد به خاطر مکش موئینه (CAPILLARY SUCTION) نیز انجام پذیرد.

5-حملات سولفاتی (SULPHATE ATTACK)

محلول نمکهای سولفاتی از قبیل سولفاتهای سدیم و منیزیم به دو طریق می توانند بتن را مورد حمله و تخریب قرار دهند. در طریق اول یون سولفات ممکن است آلومینات سیمان را مورد حمله قرار داده و ضمن ترکیب، نمکهای دوتایی از قبیل: THAUMASITE و ETTRINGITE تولید نماید که در آب محلول می باشند. وجود این گونه نمکها در حضور هیدروکسید کلسیم، طبیعت کلوئیدی(COLLOIDAL) داشته که می تواند منبسط شده و با ازدیاد حجم، تخریب بتن را باعث گردد. طریق دومی که محلولهای سولفاتی قادر به آسیب رسانی به بتن هستند عبارتست از: تبدیل هیدروکسید کلسیم به نمکهای محلول در آب مانند گچ (GYPSUM) و میرابلیت MIRABILITE که باعث تجزیه و نرم شدن سطوح بتن می شود و عمل LEACHING یا خلل و فرج دار شدن بتن به واسطه یک مایع حلال، به وقوع می پیوند.

6- حریق (FIRE)

سه عامل اصلی وجود دارد که می توانند مقاومت بتن را در مقابل حرارت بالا تعیین کنند. این عوامل عبارتند از:

الف- توانایی بتن در مقابله با گرما و همچنین عمل آب بندی، بدون اینکه ترک، ریختگی و نزول مقاومت حاصل گردد.

ب-رسانایی بتن (CONDUCTIVITY)

ج- ظرفیت گرمایی بتن(HEAT CAPACITY)

باید توجه داشت دو مکانیزم کاملاً متضاد انبساط (EXPANSION) و جمع شدگی مسوول خرابی بتن در مقابل حرارت می باشند. در حالی که سیمان خالص به محض قرار گرفتن در مجاورت حرارتهای بالا، انبساط حجم پیدا می کند، بتن در همین شرایط یعنی در معرض حرارتهای (دمای) بالا، تمایل به جمع شدگی و انقباض نشان می دهد. چون حرارت باعث از دست دادن آب بتن می گردد، نهایتاً اینکه مقدار انقباض در نتیجه عمل خشک شدن از مقدار انبساط فراتر رفته و باعث می شود جمع شدگی حاصل شود و به دنبال آن ترک خوردگی و ریختگی بتن به وجود می آید .به علاوه در درجه حرارت 400 درجه سانتی گراد، هیدروکسید کلسیم آزاد بتن که در سیمان پر تلند هیدراته شده موجود است، آب خود را از دست داده و تشکیل اکسید کلسیم می دهد. سپس خنک شدن مجدد و در معرض رطوبت قرار گرفتن باعث می شود، تا از نو عمل هیدراته شدن حاصل شود که این عمل به علت انبساط حجمی موجب بروز تنشهای مخرب می گردد. هچنین انبساط و انقباض نا هماهنگ و متمایز (DIFFERENTIAL EXPANSION AND CONTRACTION)مواد تشکیل دهنده بتن مسلح مانند آرماتور، شن، ماسه و … می توانند در ازدیاد تنشهای تخریبی نقش موثری داشته باشند.

7- عمل یخ زدگی (FROST ACTION)

برای بتن های خیس، عمل یخ زدگی یک عامل تخریب می باشد، چون آب به هنگام یخ زدن ازدیاد حجم پیدا کرده و باعث تولید تنشهای مخرب درونی شده و لذا ترک بتن اتفاق میافتد. ترکها و درزهایی که نتیجه یخ زدگی و ذوب متناوب می باشند، باعث می گردند سطح بتن به صورت پولکی درآمده و بر اثر فرسایش، خرابی عمق بیشتری یابد بنابراین عمل یخ زدگی بتن و میزان تخریب حاصله، بستگی به درجه تخلخل و نفوذپذیری بتن دارد که این موضوع علاوه بر تاثیر ترکها و درزهاست.

8- نمکهای ذوب یخ (DE-ICING SALTS)

اگر برای ذوب نمودن یخ بتن، از نمکهای ذوب یخ استفاده شود، علاوه بر خرابیهای حاصله از یخ زدگی، ممکن است همین نمکها نیز باعث خرابی سطحی بتن گردند. چون باور آن است که خرابیهای حاصل از نمکهای ذوب یخ، در نتیجه یک عمل فیزیکی به وقوع می پیوندد، غلظت نمکها، موجود بودن آبی که قابلیت یخ زدگی داشته باشد و در کل فشارهای هیدرولیکی و غشایی (OSMOTIC) نقش بسیار مهمی در دامنه و وسعت خرابیها ایفا می کنند.

9- عکس العمل قلیایی سنگدانه ها (ALKALI-AGGREGATE REACTION)

در این قسمت می توان از واکنشهای “قلیایی- سیلیکا” و “قلیایی- کربناتها” نام برد.

عکس العمل قلیایی – سیلیکا(ALKALI-SILICA) عبارتست از: ژلی که از عکس العمل بین هیدروکسید پتاسیم و سیلیکای واکنش پذیر موجود در سنگدانه حاصل می شود. بر اثر جذب آب، این ژل انبساط پیدا کرده و با ایجاد تنشهایی منجر به تشکیل ترکهای درونی در بتن می شود. واکنش قلیایی –کربنات، بین قلیاهای موجود در سیمان و گروه مشخصی از سنگهای آهکی (DOLOMITIC) که در شرایط مرطوب قرار می گیرند، به وقوع می پیوندد. در اینجا نیز انبساط حاصله باعث می شود تا ترکهایی ایجاد شود یا در مقاطع باریک خمیدگیهایی به وجود آید.

10- کربناسیون (CARBONATION)

گاه لایه حفاظتی که در مجاورت آرماتور داخل بتن موجود است، در صورت کاهش PH بتن اطراف، به کلی آسیب دیده و از بین می رود. بنابراین نفوذ دی اکسید کربن از هوا، عکس العملی را با بتن آلکالین ایجاد می نماید که حاصل آن کربنات خواهد بود و در نتیجه درجه PH بتن کاهش می یابد. همچنان که این عمل از سطح بتن شروع شده و به داخل بتن پیشروی می نماید؛ آرماتور بتن تحت تاثیر این عمل دچار خوردگی می گردد. علاوه بر خوردگی، دی اکسید کربن و بعضی اسیدهای موجود در آب دریا می توانند هیدروکسید کلسیم را در خود حل کرده و باعث فرسایش سطح بتن گردند.

11- علل دیگر (OTHER CAUSES)

علل بسیار دیگری نیز باعث آسیب دیدگی و ترک بتن می شوند که در سالهای اخیر شناسایی شده اند. بعضی از این عوامل دارای مشخصات خاصی بوده و کاربرد بسیار موضعی دارند. مانند تاثیر مخرب چربیها بر کف بتن کشتارگاهها، مواد اولیه در کارخانه ها و کارگاههای تولیدی، آسیب حاصله از عوارض مخرب فاضلابها و مورد استفاده قرار دادن سازه هایی که برای منظورها و مقاصد دیگری ساخته شده باشند، نه آنچه که مورد بهره برداری است. مانند تبدیل ساختمان معمولی به سردخانه، محل شستشو، انباری، آشپزخانه، کتابخانه و غیره. با این همه اکثر آنها را می توان در گروههای ذیل طبقه بندی نمود:

الف- ضربات و بارههای وارده (ناگهانی و غیره) در صورتی که موقع طراحی سازه برای این گونه بارگذاریها پیش بینیهای لازم صورت نگرفته باشد.

ب-اثرات جوی و محیطی

پ- اثرات نامطلوب مواد شیمیایی مخرب

ترک های سازه ای و معایب آن

در این مقاله به بررسی انواع ترک بتن ،آجری و ترک در جوش سازه های فولادی پرداخته می شود.

ترک می تواند در اثر عوامل مختلفی از جمله زوال بتن یا خوردگی در اثر ساخت نادرست یا انتخاب نامناسب مصالح اصلی،اثر دما و جمع شدگی،نشست تکیه گاهی،حوادث طبیعی و … باشد.

ترک های سازه ای در عضوهایی مثل تیر،ستون ودال دیده می شود.ترک های موجی در تیر ها در نقاط با ممان ماکزیمم رخ می دهد که توانایی مقطع در تحمل ممان پایین است و آرماتورگذاری کافی وجود ندارد.

انواع ترک بتن

1- ترک خمشی :

هنگامی رخ می دهد که مقاومت خمشی مقطع پایین بوده و تار کششی بیشترین عرض را داشته و به سمت تارهای دیگر همگرا شده ومی تواند به تنهایی یا گروهی اتفاق بیفتد. این ترک در سلامت سازه تاثیر گذاشته و سریعا باید بررسی شود.

2- ترک برشی :

زمانی رخ می دهد که مقاومت برشی مقطع پایین بوده و در ناحیه با برش ماکزیمم که بیش ترین عرض در میانه عمق وجود دارد، رخ می دهد وبه سمت بالا و پایین گسترش یافته و به تنهایی یا گروهی اتفاق افتاده و تاثیر زیادی در سلامتی سازه داشته و باید رسیدگی شود.

3- ترک پیچشی :

در مقطع با مقاومت پیچشی پایین که عرض یکنواختی دارد اتفاق افتاده و در فرم مارپیچ و به تنهایی رخ می دهد.

4- ترک های مربوط به لغزش اتصالات میلگردها :

به دلیل انقطاع سریع میلگردها زمانی که مرز کافی در اتصالات وجود ندارد،اتفاق می افتد.

5- گسترش ترک در طول تیر :

به دلیل نبود تکنیک کافی حین ساخت ومشکل در قالب بندی اتفاق می افتد.

6- ترک کششی :

به دلیل نبود آرماتوربندی کافی در مقطع تحت کشش و پایین بودن کیفیت بتن اتفاق می افتد.

7- ترک ستون :

ترک های افقی به دلیل خوردگی آرماتورها و عدم طراحی مقطع ستون برای خمش اتفاق می افتد. ترک های اریب به دلیل درنظر نگرفتن نیروهای جانبی و پایین بودن مقاومت در تحمل بار محوری بوجود می آیند.

8- ترک های خوردگی :

به دلیل خوردگی آرماتورها ، عدم پوشش کافی وکیفیت پایین بتن اتفاق می افتد.

9- ترک های خمشی در دال :

به دلیل نقص در طراحی تحت بارگذاری، اضافه بار در مقطع وکیفیت پایین بتن اتفاق می افتد.

10- ترک های بالای خمشی در دال :

به دلیل توزیع ناکافی میلگردها و عدم امتداد کامل میلگرد اصلی اتفاق می افتد.

11- ترک های جمع شدگی در دال طره ای :

به دلیل نسبت آب به سیمان بالا در بتن ،عمل آوری نامناسب و عدم مهار در گوشه ها اتفاق می افتد.

12- ترک در اثر نشست پی

اصولا تعمیر صحیح ترک ها به دانستن علت وقوع و همچنین انتخاب روش درخور آن بستگی دارد، در غیر اینصورت تعمیرات ممکن است بصورت موقت باشند. لذا برای یک تعمیر موفق و همیشگی بایستی از عدم پیشروی علل ترک خوردگی کسب اطمینان نمود چراکه ممکن است پس از تعمیری بدون اعمال اصلاحات لازم مجددا عضو در ناحیه های دیگری از بتن دچار ترک خوردگی شود. بنابراین رفع علل ترک خوردگی برای مواجه نشدن با ترمیم موقت الزامی است.

روشهای رایج تعمیر و اصلاح ترک های اعضا بتنی:

– تزریق رزین اپوکسی.

– مسیر یابی و آب بندی ترک.

– بخیه زدن.

– افزدون میلگرد محاسباتی.

– حفاری و اتصال.

– خورانش ثقلی.

– پر کردن با گروت.

باید توجه داشت که تعیین این نوع موارد بر عهده مشاورین متخصصین با استفاده از ابزار تست ها و آزمایش های غیر مخرب و مخرب بتن صورت می پذیرد که چه نوع طرحی را برای مقاوم سازی مورد نظر در نظر بگیرند

ویژگیهای سیستم ™Crack-Weld

انعطاف پذیری

طراحی سیستم ترمیم ترک ™Crack-Weld به طور منحصر به فرد در سازهای متنوع و تحت شرایط محیطی مختلف

فناوری نوین

به کارگیری از مصالح با دوام و مقاوم، سیستمی با طول عمر مفید بسیار طولانی

سبک

سیستمی کامل جهت افزایش ظرفیت تحمل بار با افزایش وزن ناچیز در بخشهای تقویت شده سازه با حداقل تغییر در وزن اجزا ترک خورده

حفظ معماری

راهکار جامع ترمیمی به منظور افزایش ظرفیت باربری اجزای سازه با حداقل تاثیر بر روی شکل ظاهری سازه

مقرون به صرفه

ارائه راهکاری مطمعن با قابلیت اجرای سریع و آسان و صرفهجویی قابل ملاحظهای در زمان و هزینه

مقاوم در برابر خوردگی

سیستم مقاوم در برابر خوردگی و زنگ زدگی و مناسب برای تعمیر آسیبهای ناشی از خوردگی بالا

کنترل ترک

جلوگیری از رشد ترک به وسیله چسبندگی قوی سیستم به بتن و ایجاد استحکام کششی بسیار بالا و جلوگیری از هرگونه جابه جایی

کاتالوگهای سیستم

جهت دریافت کاتالوگها، بروشورها، یادداشتهای فنی (Technical Note)، دتایلهای اجرایی و گواهینامههای اختصاصی و تفضیلی این سیستم، برای صنایع مختلف، لطفاً فرم درخواست مربوطه را تکمیل و ارسال نمایید.

درخواست ارسال

4 نظر

سلام به طور کلی چه روش هایی برای تعمیر و اصلاح ترک وجود داره؟

با سلام واحترام

از روش های تعمیر و ترمیم می توان به تزریق رزین اپوکسی – مسیر یابی و آب بندی ترک – بخیه زدن – افزدون میلگرد محاسباتی – حفاری و اتصال – خورانش ثقلی – پر کردن با گروت اشاره کرد.

•سلام این سیستم برای ترمیم بتن به علت خوردگی بالا هم مناسبه؟

با سلامواحترام بله

این سیستم در برابر خوردگی و زنگ زدگی مقاوم بوده و برای تعمیر آسیبهای ناشی از خوردگی بالا مناسب است.