ترمیم کف بتنی ترک خورده به روش V-cut

وجود ترک در بتن، پدیدهایی رایج است که اکثر فعالان در عرصه عمران، حتی برای یکبار هم که شده، آن را مشاهده کردهاند. ترکها به دلایل متعددی در سطح و یا عمق بتن رخ میدهند. وجود هرگونه ترک در ساختار بتن، اشکال و یا عیب ساختاری بتن محسوب میشود، زیرا ترکها میتوانند یکپارچگی و صلبیت بتن را تهدید کنند. علاوه بر آن، سبب نفوذ آب، مواد شیمیایی، مواد قلیایی و دیگر مواد مخرب به داخل ساختار بتن میشود، که این به خودی خود میتواند مشکلات متعددی را در ساختار بتن پدید آورد. به طور کلی، ترکها بیانگر مشکلات ساختاری فعلی و پدید آمدن مشکلات ساختاری آتی میباشند. بنابراین، میبایست اندازه و نوع ترکهای ایجاد شده در سطوح بتنی را با شناخت کامل از علل وقوع آنها، ارزیابی نموده و سپس نسبت به آن، راهکاری متناسب برای ترمیم و تعمیر ترک ارائه شود. در کل، زمانی ترک در بتن رخ میدهد که تنشهای کششی ایجاد شده با هر علتی در بتن، بیشتر از ظرفیت و تحمل بتن باشد. ترکهای بتن به دو دسته ترکهای بتن پلاستیک ( کامل پخته نشده) و ترکهای بتن سخت شده تقسیم میشوند. در ادامه انواع عللهای پدید آمدن ترک را چه در بتن خمیری و چه در بتن سخت شده، مورد بررسی قرار میدهیم و سپس به روش V-Cut جهت ترمیم ترکخوردگیهای بتن میپردازیم.

ترکهای بتن پلاستیک :

همانطور که میدانید، بتن پلاستیک به بتنی که همچنان حالت خمیری را حفظ کرده و برای گیرش یا سخت شدن به زمان بیشتری نیاز دارد، اطلاق میشود. بتن در چنین حالتی، ممکن است دچار ترک خوردگی انقباضی پلاستیک شود. این نوع از ترکها، با از دست رفتن یا تبخیر آب و رطوبت بتن تحت شرایط دمایی، ایجاد میشوند. درواقع با از دست رفتن رطوبت بتن، بتن دچار انقباض یا جمعشدگی شده و در لایههای زیرین آن که نسبت به لایههای بالا خشکترند، محدودیتی برای جمع شدگی بتن ایجاد میشود. این محدودیت منجر به ایجاد تنشهای کششی در بتن میشود و در نهایت زمانی که میزان تنشهای کششی وارد شده در بتن از حداکثر ظرفیت و تحمل بتن خارج شود، ترکهایی با عمقهای مختلف در بتن رخ میدهد. ترکها ممکن است با اشکال تصادفی و یا اشکالی چند ضلعی ظاهر شوند. این نوع از ترکها اغلب موازی هم و به طور گسترده در سطوح بتنی ایجاد میشوند. طول ترکهای انقباضی پلاستیک، از چند سانتیمتر تا چند متر متغیر است و همچنین از چند سانتیمتر تا 3 متر از هم فاصله دارند. این نوع از ترکها با عمق کم شروع میشوند، اما در طول زمان، میتوانند به ترکهایی عمیق تبدیل شوند.

ترکهای بتن سخت شده :

همانطور که میدانید، بتن سخت شده به بتنی اطلاق میگردد که فرآیند گیرش خود را گذرانده و دیگر حالت خمیری و یا سیال ندارد . این نوع از بتن تحت عللهای بسیار متعددی ممکن است دچار ترکخوردگیهای ریز تا درشت شود. ترک ممکن است در هر ناحیه و هر المان سازهایی و غیرسازهایی اعم از تیر، ستون، دال، سقف، کف، دیوار و… رخ دهد. برخی از عللهای ترکخوردگی بتن سخت شده عبارت است از :

انقباض ناشی از خشکشدگی :

این نوع از ترک، در بتنهایی که اجازه جمع شدگی به آنها از قبل داده نمیشود و یا به اصطلاح دیگر در بتنهای مقید یا مهارشده رخ میدهد. علت اصلی وقوع چنین ترکی، از دست رفتن رطوبت بتن در حین خشک شدن است. در واقع اگر بتن بدون محدودیت و یا بدون مهار باشد، انقباض باعث ترک خوردگی نمیشود. اما هنگامی که بتن مقید است، جمع شدگی دارای محدودیت بوده و در نهایت انقباض سبب ایجاد تنشهای کششی در بتن شده و با افزایش آن و خارج شدن از حد ظرفیت تحمل بتن، ترک خوردگی رخ میدهد.

تنشهای حرارتی :

تغییرات دمایی در یک سازه، میتواند منجر به ترکخوردگی بتن شود. به طوری که این تغییرات دمایی، سبب تغییر حجم بتن میشود. در چنین شرایطی، وقتی تنشهای کششی ناشی از تغییر حجم از ظرفیت تنش کششی آن بیشتر باشد، بتن ترک میخورد.

واکنشهای شیمیایی :

واکنشهای شیمیایی مضر ممکن است باعث ترکخوردگی بتن شود. این واکنشها معمولا بین اجزای تشکیلدهنده بتن ویا موادی شیمایی که بتن بعد از سخت شدن با آنها در تماس است، رخ میدهد. برای مثال، بعد از مدتی طولانی، ممکن است واکنشهای انبساطی در سنگدانههای حاوی سیلیس فعال و قلیاییهای حاصل از هیدراتاسیون سیمان، مواد افزودنی یا منابع خارجی و.. رخ دهد که این واکنشها در نهایت باعث ایجاد ترک در بتن میشود.

هوازدگی :

یکی از رایجترین دلایل ترکخوردگی، قرارگیری بتن در معرض شرایط محیطی یا همان هوازدگی است. به طور کلی فرآیندهایی چون چرخه ذوب و یخزدگی، خیس شدن و خشک شدن، گرمایش و سرمایش و… شرایطی را برای انقباض و انبساط بتن، فراهم میکنند. پس در پی آن، هرجا ظرفیت و تحمل بتن در برابر تنشهای وارده ناکافی باشد، بتن ترک میخورد.

خوردگی آرماتور :

به طورکلی، خوردگی فلز یک فرآیند الکتروشیمیایی است که به یک عامل اکسید کننده، رطوبت و جریان الکترون در داخل فلز نیاز دارد. آرماتور یا میلگردهای تقویت کننده داخل بتن، معمولا دچار خوردگی نمیشوند، زیرا این آرماتورها از یک پوشش اکسید محافظ محکم چسبیده در محیط بسیار قلیایی تشکیل میشود. آرماتورها زمانی شروع به خوردگی میکنند که قلیاییت این پوشش محافظ توسط کربناته شدگی کاهش یافته و انفعال فولاد توسط یونهای مهاجم مثل کلرید از بین برود. در چنین شرایطی میلگرد خورده شده و اکسیدها و هیدروکسیدهای آهن که حجم آن از حجم آهن فلز بیشتر است را آزاد میکند. این افزایش حجم سبب ایجاد تنش در بتن شده و زمانی که شدت این تنشها فراتر از ظرفیت بتن باشد، بتن دچار ترک خوردگی میشود.

شیوه ساخت و ساز ضعیف :

یکی از رایجترین دلایل ترکخوردگی بتن، شیوه ساخت و ساز ضعیف آن است. یکی از مهمترین موارد، اضافه نمودن آب به مخلوط بتن، به منظور بهبود کارایی است. آب اضافه شده به بتن، مقاومت بتن را کاهش داده و در پی آن سبب افزایش نشست و افزایش انقباض خشک شدن بتن میشود.

خطا در طراحی و عدم رعایت جزئیات :

گاهی اوقات، ترکها به دلیل خطاها و یا در نظرنگرفتن برخی از جزئیات در طراحی سازه رخ میدهند. اشتباهات در طراحی و جزئیات که ممکن است منجر به ترک خوردگی غیرقابل قبول بتن شود، عبارت است از: استفاده از قطعات با جزئیات ضعیف در دیوارها یا اعضای پیش ساخته و دال ها، انتخاب تعداد نامناسب و یا جزئیات نامناسب آرماتورهای تقویت کننده بتن، عدم وجود اتصالات انقباضی کافی، طراحی نامناسب فونداسیونها و … میتواند دلایلی برای وقوع برخی از ترکخوردگیهای بتن باشد.

بارهای اعمال شده خارجی :

هنگامی که بار وارده بر المان بتنی متحمل، بیش از ظرفیت مقاومتی آن باشد، تنشهای ایجاد شده در المان، سبب ترکخوردگی بتن میشوند. این نوع از ترکها، سازهایی تلقی میشوند و باید بر همین اساس، مورد ترمیم قرار بگیرند.

بعد از ارزیابی و شناسایی اندازه، ناحیه و نوع ترکهای موجود در بتن، میبایست راهکاری برای ترمیم ترک بتن ارائه شود. یکی از راهکارها و روشهای ترمیم ترک موجود در بتن، روش V-cut است. در ادامه این روش را به طور عمیقتری مورد بررسی قرار میدهیم.

راهکار ترمیم بتن به روش V-cut :

این نوع از روش ترمیم ترکخوردگی را میتوان در مواردی که تعمیرات اصلاحی مدنظر است نه تعمیرات ضروری سازهایی، استفاده نمود. به طور کلی، روش V-cut نیز جزئی از سیستمهای FixCreteTM، محسوب میشود. این روش، شامل مراحلی چون باز کردن و بزرگ کردن ترک به شکل شیار یا V، از امتداد سطح در معرض ترکخوردگی با استفاده از اره یا ابزار دستی ویا ابزارهای پنوماتیک، تمیز نمودن شیار ایجاد شده با هوا بلاست، سندبلاست یا واتر بلاست، پر نمودن درزهای ایجاد شده با ملاتهای ترمیمی یا درزگیرهای مناسب ارائه شده در سیستم FixCreteTM ، میباشد. مصالح درزگیری مناسب در روش V-cut ، باید در برابر نفوذ، خوردگی، تغییرشکلهای چرخهایی، شکنندگی و… مقاوم باشد. همچنین باید بتواند چسبندگی مناسبی را ارائه دهد. درزگیرها یا ملاتهای ترمیمی مورد استفاده در این روش، ممکن است یکی از چندین ماده مثل اپوکسیها، یورتانها، سیلیکونها، پلی سولفیدها، مواد آسفالتی یا ملاتهای پلیمری باشند. استفاده از دوغابهای سیمانی به منظور مصالح ترمیم بتن یا مصالح درزگیری در این روش مناسب نیست، زیرا دوغابهای سیمانی مستعد ترک خوردگی هستند. روش V-cut در مقایسه با دیگر روشهای ترمیم ترکخوردگی، نسبتا سادهتر است. این روش، هم در سطوح افقی و هم در سطوح عمودی قابل اجرا میباشد. ترمیم با روش V-cut را میتوان برای ترمیم ترکهایی با الگوی ظریف و همچنین ترکهای بزرگ و جدا شده با عمقی از 6 تا 25 میلیمتر، استفاده نمود. رایجترین کاربرد روش V-cut، در سطوح بتنی که آب در آنجا میایستد و یا سطوح بتنی که تحت فشار هیدرواستاتیکی است، دیده میشود. زیرا با استفاده از ترمیم ترک بتن با این روش و استفاده از مصالح درزگیری مناسب، میتوان از نفوذ آب به داخل بتن و در پی آن از نفوذ رطوبت به میلگردهای تقویت کننده آن، جلوگیری نمود. پس از ترمیم بتن ترکخورده، ممکن است المان ترمیم شده موردنظر، نیاز به مقاومسازی داشته باشد که در چنین شرایطی، میتوان از سیستم مقاومسازی FiberOneTM، استفاده نمود. در ادامه مراحل اجرای هرکدام از سیستمهای ذکر شده، به طور عمیقتر شرح داده شده است.

سیستمهای مورد استفاده جهت ترمیم کف بتنی ترک خورده

سیستم ™FixCrete

سیستم ™FibraOne

ترمیم کف بتنی ترکخورده با استفاده از سیستم ™FixCrete

- ارزیابی نوع، ابعاد و... ترک رخ داده در بتن و ارائه طرح متناسب با آن جهت ترمیم

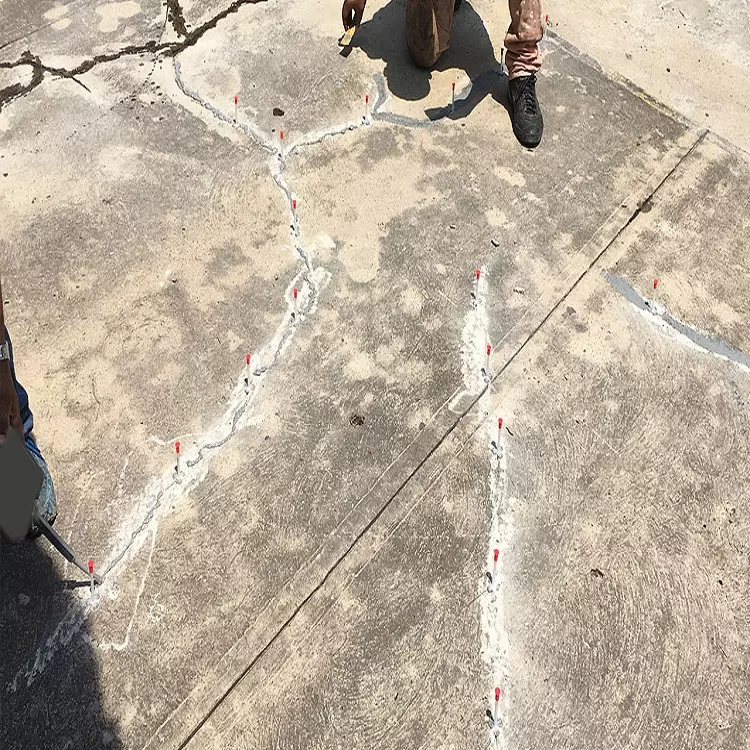

- باز کردن امتداد ترکها به صورت درزها یا شیارهای vشکل، با استفاده از اره بتن، ابزارهای دستی و یا ماشینهلی پنوماتیک.

- پاکسازی کامل هرگونه آلودگی در شیارهای Vشکل ایجاد شده، با استفاده از هوا بلاست، سندبلاست یا واتر بلاست .

- ترکیب و آماده سازی مصالح ترمیمی یا درزگیری بتن مثل ملات اپوکسی دوجزئی (کد 200™ERM) و یا ملات ترمیمی بتن پایه پلیمری (کد 400™PRM)، طبق دستورالعمل ذکر شده از سوی سازنده انجام گردد.

- اعمال مواد یا مصالح ترمیم بتن با استفاده از ماله یا دیگر ابزار به داخل ترکهای از قبل باز شده به شکل V.

- زمان لازم برای گیرش به ملات ترمیم بتن یا مصالح درزگیری استفاده شده جهت ترمیم ترک، داده شود.

مقاوم سازی کف بتنی آسیب دیده با استفاده از سیستم ™FibraOne

- مشخص نمودن محل نصب پارچه فیبر کربن تک جهته (کد ™UCW) بر روی سطح دیوار بتنی آسیب دیده طبق نقشههای مقاومسازی از قبل طراحی شده.

- جهت ترکیب ماده چسباننده و اجرای عملیات نصب پارچه فیبر کربن تک جهته (کد ™UCW) باید شرایط دمایی و رطوبتی مندرج در دیتاشیت محصول رعایت شود.

- رطوبت سطح بتن باید کاملا برطرف شود، چرا که درصورت وجود رطوبت عملیات چسبندگی و اتصال پارچه فیبر کربن تک جهته (کد ™UCW) به سطح بتن به درستی صورت نمیگیرد.

- پارچه فیبر کربن تک جهته (کد ™UCW) باید طبق اندازه های مندرج در نقشه طرح به وسیله قیچی برش زده شود .

- اعمال پرایمر اپوکسی (محصول WEP™ 240) بر روی سطح بتن به منظور آماده سازیبستر.

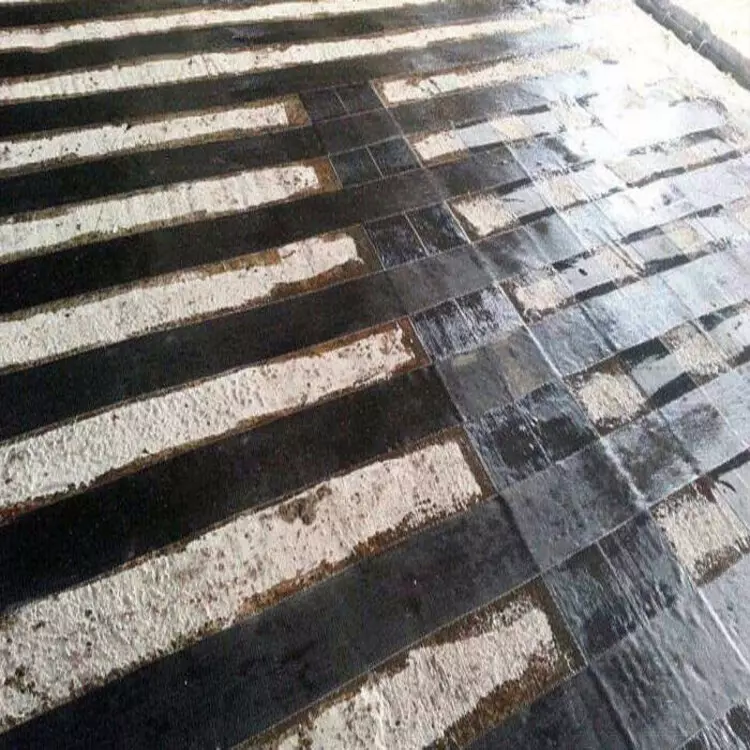

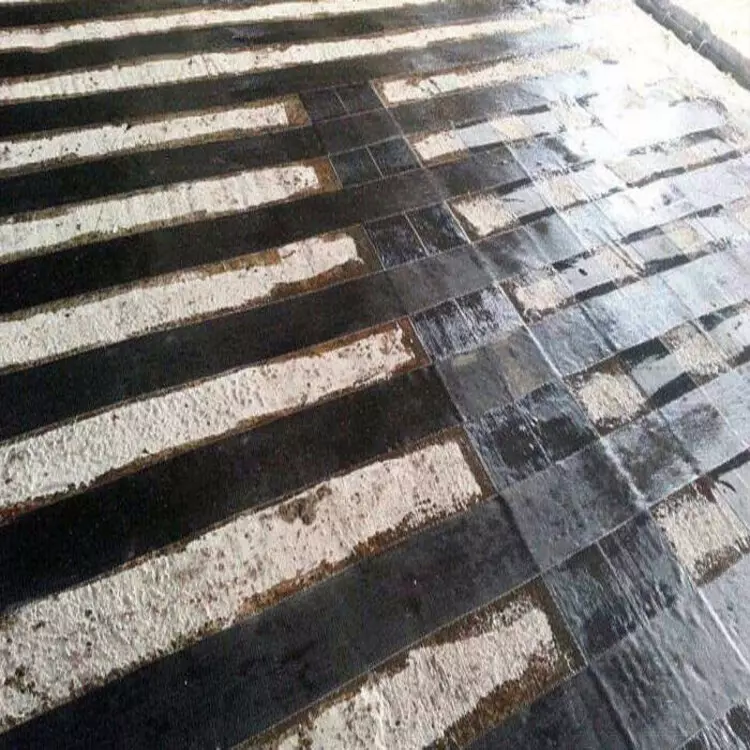

- اعمال چسب یا رزین اپوکسی FRP (کد ERS™200) بر روی سطح بتن و پارچه الیاف کربن تک جهته (کد ™UCW) با استفاده از قلمو، غلطک یا دیگر ابزار.

- نصب پارچه فیبر کربن تک جهته (کد ™UCW) بر روی ناحیه از قبل آغشته به رزین بتن.

- اعمال رزین اپوکسی FRP (کد ERS™200) با استفاده از غلطک به روی پارچه فیبر کربن تک جهته (کد ™UCW) نصب شده بر روی سطح بتن، به منظور فراهم نمودن اتصالات بهتر بین الیاف پارچهایی و بتن.

- خارج کردن حبابهای موجود در ناحیه فواصل بین اتصال الیاف Frp به بتن، با استفاده از غلطک.

- اجازه داده شود تا رزین به خوبی خشک و سخت شود.

- در صورت نیاز به تعداد لایههای تقویتی بیشتر، مراحل 4، 6 ،7، 8 و 9 تکرار گردد.

در صورت نیاز به اطلاعات ایمنی محصولات لطفا از طریق فرم تماس با ما درخواست خود را ثبت نمایید.

پکیج بروشور و کاتالوگ فنی

برای دریافت پکیج بروشور و کاتالوگ فنی راهکار ارائه شده کلیک نمایید.