مقاوم سازی سقف وافل با FRP

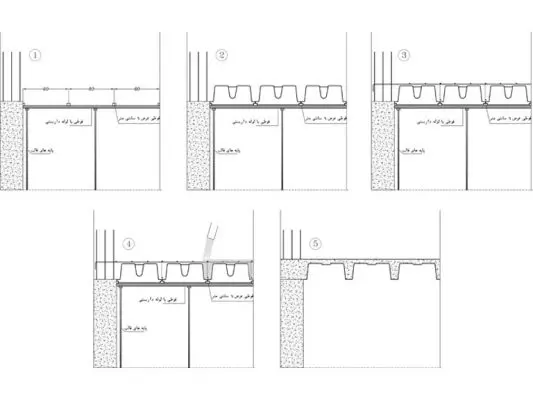

سقف وافل یک عضوه سازهای می باشد که قسمت فوقانی آن مسطح بوده اما سطح زیرین آن دارای یک سیستم شبکهای است.قسمت بالای سقفهای وافل به طور معمول نازک میباشند و خطوط شبکه که در پایین دال قرار گرفتهاند به طور معمول تیرچه ها (یا نوارهایی) با ارتفاع مساوی عمود بر یکدیگر هستند. در سقفهای وافل آرماتور ها در دو جت قرار گرفته اند. در این نوع از سقف ها تمامی تیرچهها از سرستون یا تیرها هدایت شده و همچنین ارتفاع تیرچهها در تمام طول آن به اندازه ارتفاع سرستون ها و تیرها میباشد. سقف های وافل به دلیل وجود تیرچه ها و قرار گرفتن میلگرد های تقویت کننده دوجهته ، پایدارتر بوده و برای سقفها با دهانه های بلند تر همچنین فونداسیون ها پیشنهاد میگردد. سقف وافل عبارت است از ساختاری یکپارچه از بال تخت و تیرچه با فاصله های مساوی که در جهت عمود بر هم اجرا شده است. معماران معمولا برای سالن های بزرگ همچون سالن کنفرانس سالن اجتماعات، سالن های تئاتر و غیره از سقف وافل استفاده میکنند. این نوع از دال پایداری سازهای بیشتر داشته و در برابر ترک و خم شدن مقاوم می باشد. همچنین این نوع از سقف، میتواند بار بیشتری را در مقاسیه با دال های بتنی مرسوم تحمل نماید.

سقف وافل یک ساختار سازهای است که اجرای آن اغلب در ساخت بناهای هتل ، ساختمانهای ترمینال و فرودگاه ، مراکز همایش و پارکینگ گسترش پیدا کرده است .فضای خالی ایجاد شده در قسمت پایینی دال وافل مناسب نورپردازی های معماری می باشد و این نوع از سقف بدون استفاده از متریال اضافی ، از پایداری سازهای بیشتری برخوردار میباشد. این ویژگی ها دال وافل را به گزینه مناسبی جهت اجرای سطوح تخت وسیع همچون فونداسیون ها و یا کف ها تبدیل نموده است. پایه های وافل در برابر ترک خوردگی و گسیختگی مقاوم هستند و می توانند وزن بسیار بیشتری نسبت به دال بتنی مرسوم حفظ کنند.سقفهای وافل دارای سختی بیشتر و خیز کمتری بوده و همچنین در ساخت و سازهای مدرن برای کاهش وزن مرده استفاده میگردد.

پیشنهاد برای مطالعه

ویژگی های سقفهای وافل کدام است؟

- سقفهای وافل عموما برای سطوح صاف مناسب هستند.

- حجم بتن مصرفی درسقف وافل بسیار کمتر از سایر سقفها میباشد.

- در سقفهای وافل آرماتوربندی به صورت مش بندی و یا میلگردهای جداگانه انجام میگردد.

- در صورتی که از سقفهای وافل استفاده گردد نیازی به خاکبرداری و حفاری جداگانه برای تیرها نمیباشد.

- در این نوع از سقف ها با استفاده از انواع ورق ها، پانل ها و غلاف ها می تاوان وجه تحتانی دال را به شکل مشبک (waffle) اجرا نمود.

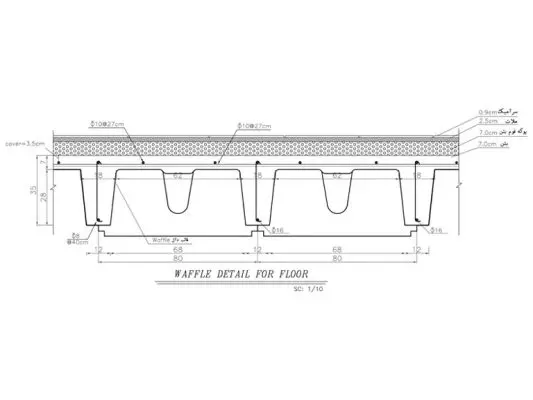

- پیشنهاد میگردد ضخامت نوارهای سقف وافل 85 تا 100 میلی متر بوده و ارتفاع کلی دال سقف به 300 تا 600 میلی متر محدود گردد.

- درسقف وافل عرض تیرها یا تیرچههای موجود به طور کلی 110 تا 200 میلی متر میباشد.

- فاصله تیرچهها توصیه میگردد بین 600 تا 1500 میلی متر باشد.

- سقفهای وافل مسلح شده برای دهانه هایی تا 16 متر قابل استفاده هستند و اگر دهانه بزرگتر باشد استفاده از سقف وافل پیش ساخته پیشنهاد میگردد.

- عملکرد سقف وافل در برابر انقباض خوب و مطلوب بوده و کمتر از دال یکپارچه و یا پی نواری میباشد.

- سقف وافل فقط به 70٪ بتن و 80٪ از فولاد بتن و برای سفت و سخت کردن سطح نیاز دارد. (میزان بتن و فولاد مصرفی در سقف وافل به ترتیب 70 و 80 درصد بتن و فولاد مصرف شده در دال یک پارچه میباشد)

مزایای سقفهای وافل چیست؟

- وافل برای سقف و دهانههای بزرگ استفاده میشود و همچنین هنگامیکه تعداد ستونها محدود باشد میتوان استفاده نمود.

- ظرفیت تحمل بار سقفهای وافل از سایر سقفها بیشتر میباشد.

- سقفهای وافل استحکام خوبی در کنار ظاهر زیبا داشته و به همین منظور از سقفهای وافل در فرودگاهها، بیمارستانها، معابد، کلیساها و …. استفاده میشود.

- سقفهای وافل را میتوان از بتن،فولاد،چوب و… ساخت که در ساختمانهای تجاری پیشنهاد میگردد از بتن استفاده شود و از فولاد و همچنین جوب میتوان در گاراژها و سالنها استفاده نمود.

- سقفهای وافل به دلیل قرار گرفتن میلگردها در دو جهت از قابلیت کنترل لرزش خوبی برخوردار میباشد. بنابراین این ویژگی برای ساختمانهای مسکونی عمومی که دچار ارتعاشات لرزهای ناشی از ازدحام جمعیت است مفید میباشد.

- سقفهای وافل سبک میباشند و به بتن کمتری نیاز دارد از همین رو سقفهای وافل مقرون به صرفه میباشند.

- ساخت سقفهای وافل سریع و آسان میباشد.

- از آن جایی که حجم بتن و فولاد مصرفی مورد نیاز در ساخت سقف وافل کم میباشد به همین دلیل می توان در این نوع از سقف ها از قالب های سکب استفاده نمود.

- تاسیساتی همچون روشنایی ، لوله های لوله کشی ، سیم کشی برق ، تهویه هوا و غیره را می توان در ارتفاع سقف وافل و از طریق ایجاد سوراخ در سطح زیرین وافل اجرا نمود. این روش اجرا Holedeck نام دارد.

پیشنهاد برای مطالعه

معایب سقف های وافل کدام است؟

- ابزارهای مورد نیاز قالب به دلیل نیاز زیاد به غلاف و برخی از ابزارهای خاص بسیار پر هزینه هستند.

- به دلیل ارتفاع بیشتر کف تعداد طبقات کاهش مییابد.

- خدمات ارائه شده در چیدمان وافل بدون نگهداری مناسب ممکن است باعث آسیب به دال شود.

- برای ساخت سقفهای وافل به افراد ماهر و باتجربه و همچنین به نظارت دقیق نیاز است.

- برای مناطق شیبدار مناسب نیستند و در این مناطق استفاده از سقف وافل توصیه نمیگردد.

دلایل نیاز به تقویت و مقاومسازی سقف وافل چیست؟

- بهسازی لرزهای

- ترمیم بتن

- افزایش ظرفیت تحمل بار

- تغییر کاربری

- اجرای ترمیم با حداکثر سرعت / حداقل تخریب

- مقاومت در برابر زلزله

مقاوم سازی سقف با استفاده از پلیمر تقویت شده (FRP)

مقاوم سازی با الیاف frp از جنس شیشه و یا کربن یک سیستم (روش) مقرون به صرفه برای مقاوم سازی سطح و سقفهای بتنی میباشد و همچنین از الیاف FRP در مواردی که نیاز به اصلاح خطاهای طراحی و ساخت وساز که منجر تغییر شکل دال ها شده است استفاده نمود.

برخی از مزیتهای پلیمرهای تقویت شده FRP عبارتند از :

- افزایش استحکام خمشی در دال

- افزایش سختی و مقاومت دال و کاهش تغییر شکل ناشی از بارهای سرویس

- کاهش عمق و پهنای ترک به منظور دوام و پایداری بیشتر

- پوشاندن بخشی از سطح دال با FRP ممکن است برای تقویت کل دال کافی باشد.

- عدم اخلال در ترخیص کالا، از مزایای مقاوم سازی با کامپوزیت FRP در سازه هایی همچون گاراژهای پارکینگ می باشد.

- استفاده از الیاف FRP در مقایسه با سایر روشها مرسوم (به عنوان مثال تزریق اپوکسی در ترک) مقرون به صرفه میباشد.

ترمیم و تقویت دال و سقفها با استفاده از الیاف frp از جنس شیشه و کربن بسیار موثر می باشد. از آنجا که ظرفیت خمشی دال ناشی از اندرکنش نیروهای کششی و فشاری میباشد، کامپوزیت FRP را می توان به منظور افزایش نیروی کشش در وجهی که نیروی کشش بدان وارد می گردد اجرا نمود. در بیشتر موارد، دال از مقاومت فشاری کافی برخوردار بوده و نیازی به تقویت ندارد ولی در صورت لزوم میتوان ازکامپوزیت FRP به عنوان بخش از طرح مقاوم سازی در وجهی که نیروی فشاری به آن وارد میگردد استفاده نمود.

مزایای مقاومسازی به روش کامپوزیت FRP چیست؟

- سیستم تعمیر کامل : سیستم مقاومسازی FRP متشکل از مجموعه کاملی از الیاف frp ، لمینیت ها، اسپایک FRP و رزین های اشباع کننده همراه پوششهای ضد حریق بوده که میتوان از آن به راحتی به شکل دورپیچ و یا اتصال خارجی با المان های سازه استفاده نمود.

- کاربرد فراوان : قابل استفده در انواع سازه ها همانند ساختمان، زیرساخت حمل و نقل، مخازن دخیره میعانات و خطوط لوله، تاسیسات صنعتی و تولیدی و سازه های دریایی

- راه حل با کارایی بالا: با استفاده ار مواد با دوام و استحکام بالا سیستم تقویت FRP طول عمر بالا با کارایی عالی را ارائه میدهد.

- سبک وزن : قابلیت افزایش تحمل بار با حداقل تغییر در وزن المان مقاوم سازی شده

- حفظ معماری : به دلیل ضخامت کم کامپوزیت frp ، امکان پایدار سازی سازه همراه با حفظ معماری المان های سازه ای وجود دارد.

- مقاوم در برابر خوردگی : این سیستم دارای ویژگی های عملکردی مورد نیاز برای ترمیم آسیب خوردگی میباشد.

- کنترل موثر ترک : سیستم تقویت FRP با چسبندگی و استحکام کششی قوی میتواند با محدود کردن انتشار مجدد ترک باعث افزایش عمر سازه گردد.

- سهولت اجرا و مقرون به صرفه : راه حل سریع که باعث صرفهجویی قابل توجه در وقت و هزینه میشود.

از سیستم تقویت کننده FRP می توان برای افزایش عملکرد سازهای دال وافل دارای ضعف در مقاومت استفاده کرد. موارد استفاده از سیستم FRP شامل موارد زیر است:

- ورقهای CFRP میتوانند ظرفیت نهایی تحمل بار دال وافل را افزایش دهد.

- ورقهای مورد استفاده CFRP منجر به کاهش خیز و تنشهای ایجاد شده در سقف وافل می شود.

- همچنین با استفاده از سیستم کامپوزیت FRP می توان مقدار خیز و تنش های ایجاد شده در سقف وافل هایی که دارای بازشو میباشند را کاهش داد.

- تقویت دیافراگم برشی

- مقاومت در برابر برش پانچ

- انتقال مناسب برش بین پانل های سقف

- امکان قطع آرماتور و ایجاد بازشو

- اصلاح خطاهای طراحی و اجرایی

اجرای مقاوم سازی سقف وافل با FRP چگونه است؟

مصالح FRP ضمن سبكي از مقاومت كششي بالائي برخوردار ميباشند. با وجود قيمت بالاي مصالح FRP ،نحوه اجراي آن بسيار آسان و ارزان میباشد. براي مقاومسازي دال ها، مصالح مركب FRP را مي توان بصورت نوارها و يا صفحاتي بر روي سطوح تحت كشش اجرا نمود . دالهاي يك طرفه با تكيه گاه ساده را ميتوان با چسباندن نوارهـا يـا صـفحات FRP در سطوح تحتاني آنها و در راستاي طولي، مقاومسازي نمود. در دالهای دو طرفه مقاومسازی با نوارهای FRP در هر دو جهت صورت گيـرد. البتـه اگـر دال دارای تكيهگاه گيردار باشد، نوارهای FRP را بايد در قسمت فوقاني دال نيز اجرا نمود.

در صورت وجود تكيه گاه گيردار در لبه هاي دال و ايجاد لنگر منفي در مقطع آن، از نوارهاي FRP در وجه فوقاني دال استفاده نمود.

پیشنهاد برای مطالعه

جهت استفاده از مصالح FRP حهت ترمیم و مقاوم سازی سقف وافل، سطح بتن و سطح الیاف بایستی جهت نصب و اجرای سیستم مقاوم سازی آماده سازی گردد. این آماده سازی شامل مراح زیر است:

آماده کردن سطح بتن

برای جلوگیری از کنده شدن صفحه FRP و چسب یا رزین از روی سطح بتن، این سطح باید به نحو مناسبی قبل از رزین زدن آماده سازی گردد. در این راستا تمام موارد ناصافی و ناهمواری باید صاف و هموار گردند. وقتی یک لایه نازک FRP بر روی سطح ناهموار بتنی چسبانده شود، قسمت های FRP که روی ناهمواری ها قرار گرفته دچار کشش میگردد و تمایل به صاف شدن دارند و این سبب ایجاد تنشهای جدا کننده میگردد که ممکن است پس از رسیدن به حد معینی، سبب از بین رفتن چسبندگی در این نقاط شود.

آماده سازی سطح FRP

اگر سطح صفحه FRP به طور مناسب آماده نشود، به عنوان مثال اگر ذرات آلودگی و چربی از سطح FRP برداشته نشود، ممکن است جدایی اتصال در سطح نوار FRP با چسب رخ دهد.

اجرای FRP

در حال حاضر چسب های FRP بسیار قدرتمندی توسط شرکت مقاوم سازی افزیر در دسترس میباشند که میتوانند در چسباندن و استفاده از نوارها، لمینیت ها و الیاف FRP مورد استفاده قرار گیرند. با توجه به اینکه مقاومت رزین ها و چسبها از مقاومت بتن بیشتر است، به همین دلیل در اغلب حالات مکانیزم شکست در بتن رخ میدهد و شکست در لایه چسب به ندرت رخ میدهد. تنها در صورت استفاده از چسب نامناسب و یا اجرای غلط و نامطلوب در سیستم FRP، امکان بروز مشکل در لایه چسب وجود دارد. این مشکل در سطح مشترک چسب و الیاف FRP و یا در سطح مشترک بتن و چسب رخ میدهد.