از روشهایی که در جهت افزایش ظرفیت باربری اعضای بتنی سازهای بکار برده میشود، پیش تنیدگی در المانها بوده که عبارت از ایجاد تنشی ثابت در عضو میباشد. سازههای بتنی در طول عمر خود بنا به دلایل بسیاری نیاز به ترمیم و تقویت پیدا میکنند. با توجه به هزینههای بالای بازسازی سازههایی که در اثر دلایل مختلف دچار خسارت شدهاند، این روشها با توجه به نیاز سازه، مسائل اقتصادی، مدت زمان انجام پروژه و … انتخاب میشوند. از پرکاربرترین این روشها، مقاوم سازی ساختمان و ترمیم المانهای بتنی با الیاف FRP میباشد. بکارگیری مصالح پلیمری مسلح شده با الیاف بجای مصالح سنتی و شیوههای موجود روشی است که امروزه به علت وزن سبک و کاربرد آسان و همچنین مقاومت و سختی مناسب در دنیا متداول میباشد.

مقاومسازی اعضای پیشتنیده

یکی از روشهای مرسوم تقویت ظرفیت باربری سازهها استفاده از پیش تنیدگی در اعضا است. پیش تنیدگی عبارت است از ایجاد یک تنش ثابت و دائمی در یک عضو بتنی به نحوه دلخواه و به اندازه لازم به طوری که، در اثر این تنش مقداری از تنشهای ناشی از بارهای مرده و زنده عضو، خنثی شده در نتیجه مقاومت و باربری آن افزایش مییابد. روش پیش تنیدگی کاربردهای بسیاری در مهندسی عمران دارد، ولی معمولترین آنها در بتن پیشتنیده میباشد که نیروی پیش تنیدگی به عضو بتنی وارد میشود و موجب به وجود آمدن یک نیروی فشار محوری میشود، که همه یا قسمتی از تنشهای کششی بوجود آمده، در عضو تحت اثر بارگذاری خارجی را بی اثر میکند. بیشترین کاربرد پیش تنیدگی در زمینه سازههای ساختمانی به صورت تولید تیرها و دالها با تکیهگاه ثابت میباشد. این تیرها معمولاً در کارخانه ساخته میشوند، تا کنترل کیفیت بهتری انجام میگیرد. جای که دهانه بزرگتر لازم هستند معمولاً تیرهای بتنی پیشتنیده به کار میرود.

امروزه مواد کامپوزیت یا مواد مرکب به عنوان یکی از پیشرفتهترین مواد در جهان صنعتی محسوب میشود و روز به روز بر رشد تکنولوژی این مواد افزوده میشود. طراحی و نصب سیستمهای FRP روی وجوه بیرونی سازههای بتنی به منظور افزایش مقاومت و سختی اعضای بتن مسلح با افزایش شکلپذیری و دیگر کاربردهای لازم مورد استفاده قرار میگیرد.

استفاده از روشهای مقاومسازی مضاف بر پیش تنیدگی که در بالا توضیح داده شد میتواند به بهبود شرایط سازه کمک کند و نقاط ضعف این روش را پوشش دهد. استفاده از مصالح FRP برای مقاومسازی سازههای بتنی به عنوان جایگزینی برای صفحههای فلزی که اساساً سنگینتر هستند معرفی شد که استفاده همزمان آن با بکارگیری نیروی پیش تنیدگی میتواند حاکی از آثار مطلوب بر پاسخ سازه باشد.

پیش تنیدگی

پیش تنیدگی یکی از روشهای کاربردی است که به صورت گسترده در ساخت سازهها به خصوص پلها مورد استفاده قرار میگیرد. در زمینه مهندسی پل، معرفی بتن پیشتنیده؛ ساخت پلهای با دهانه زیاد را عملی ساخته است. این پلها معمولاً از قطعات پیشساخته تشکیل شدهاند که با جرثقیل در ارتفاع مورد نظر قرار گرفتهاند و به کمک پیش تنیدگی به قطعات موجود متصل میشوند. این فرایند همچنان ادامه پیدا میکند تا دهانه مورد نظر تکمیل شود. در پلهای کوچکتر استفاده از تیرها پیشساخته پیشتنیده بسیار اقتصادی است، بهویژه اگر بخواهیم ترافیک کمتری زیر پل ایجاد شود.

با این حال یکی از مهمترین مسائلی که در این مورد موضوع بحث بسیاری از محققین بوده است؛ نیاز به نگهداری و مراقبت مداوم از این نوع سازهها به دلیل افت مداوم نیروی پیش تنیدگی در اثر خزش و جمع شدگی بتن و یا وادادگی کابلهای پیش تنیدگی در طول عمر آنها میباشد. تخمین زده میشود که میزان این افت نیرویی برابر با 15 تا 30 درصد نیروی اول پیش تنیدگی باشد؛ که میزان قابلتوجهی محسوب میشود.

روشهای واردکردن نیروی پیش تنیدگی

روش مکانیکی

شاید سادهترین روش فشرده ساختن یک تیر به وسیله یک یا دو جک در مقابل دو تکیهگاه میباشد. این روش در بعضی از پروژههای بزرگ به کار میرود در بعضی از پروژهها میتوان پس از فشرده ساختن تیر بهوسیله جک با قرار دادن ورق فولادی بین تیر و تکیهگاه جلو برگشت تیر را به حالت اولیه گرفت، سپس جکها را آزاد کرد. اشکال اساسی این روشها این است که کوچکترین تغییر شکل یا حرکت تکیهگاه، به نحوه قابل ملاحظهای نیرو را کاهش میدهد.

روش شیمیایی

در این روش نیروی پیش تنیدگی در اثر استفاده از سیمانهای منبسط شونده بوجود میآید. این سیمانها بر خلاف سیمانهای معمولی در موقع گرفتن و سخت شدن به جای منقبض شدن منبسط میگردند، چون وجود کابلهای در داخل بتن جلوی این انبساط طول را میگیرد، در نتیجه مقدار نیروی فشاری در تیر ایجاد میشود.

روش الکتریکی- حرارتی

در این روش با وصل کردن جریان برق به کابلها باعث ازدیاد طول کابلها شده، سپس کابلها را توسط گیره هائی در همان حال کشیده به تکیهگاه وصل میکنند. پس از قطع کردن جریان و سرد شدن کابلها، دور آنها را بتنریزی میکنند و بعد از اینکه مقاومت بتن به حد لازم رسید کابلهای کشیده شده را از تکیهگاه آزاد میکنند و در نتیجه نیروی کشیده شدن کابلها به بتن منتقل میگردد، روش پیش تنیدگی حرارتی به طور وسیعی برای ساختن دالها، تیرها، خرپاها و ستونهای چراغبرق مورد استفاده قرار میگیرد.

روشهای پیش تنیدگی

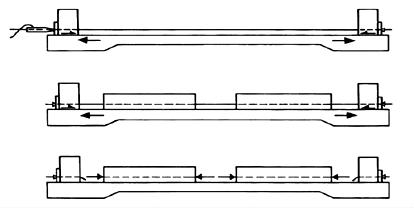

پیش کشیدگی

در این روش تاندونهای فولادی به شکل وایر یا سیم بین دو گیره انتهایی کشیده میشود و اعضای بتنی در اطراف این تاندونها ریخته میشود. پس از بتنریزی عضو تا رسیدن بتن به مقاومت مورد نظر اعضای فولادی از دو طرف عضو قطع میشوند و نیروی پیش تنیدگی به وسیله طول انتقال نیروی پیش تنیدگی به عضو منتقل میشود. اعضای پیش کشیده به وسیله طول انتقال نیروی پیش تنیدگی به عضو منتقل میشود. اعضای پیش کشیده عموماً تعداد زیادی سیم یا وایر را در خود جای میدهد، تا نیروی پیش تنیدگی لازم بوجود آید و از آنجایی که این نیرو به وسیله پیوستگی بین فولاد و بتن منتقل میشود باید سطح تماس زیادی بین بتن و فولاد ایجاد گردد و در این روش به تکیهگاههای مدفون در زمین با سختی بسیار بالا نیاز است، زیرا در صورت تغییر مکان جزیی در این تکیهگاهها، افت شدیدی در نیروی پیش کشیدگی روی میدهد. در نتیجه باعث به وجود آمدن تنشهای کششی ناخواستهای در عضو در زمانی که گیرههای انتهایی آزاد میشود ممکن است بوجود آید.

پس کشیدگی

در این حالت نیروی پیش کشیدگی به این صورت اعمال میشود که تاندونهای فولادی به وسیله جکها کشیده میشوند و به قسمتی که عکسالعمل این جکها به یک عضو بتنی که قبلاً ریخته شده وارد میشود. تقریباً تمام پیش تنیدگی در جا با استفاده از این روش انجام میشود و تاندونها از داخل غلافهای که قبلاً در عضو بتن تعبیه شدهاند عبور داده میشوند و حتی ممکن است از خارج مقطع بتنی عبور کنند هنگامیکه تاندونها تا نیروی کامل خود کشیده شدهاند، نیرو جکها از طریق گیرههای مخصوص قرار داده شده در بتن به بتن منتقل میشود، روش فوقالذکر برای ساخت اعضای پیشساخته و یا اجرا در محل مورد استفاده قرار میگیرد و از سهولت بالای برخورد است.

یکی از مزیتهای پس کشیدگی نسبت به پیش کشیدگی این است که در آن میتوان نیروی کشش تاندون را به صورت مرحلهای اعمال کرد. این مرحله کار را میتوان برای تمام تاندونها یا برای بعضی از آنها انجام داد، این امر در مواردی که بار اعمالشده در مراحل مشخصی وارد میشود میتوان مفید باشد در این روش میتوان پروفیل خاصی را به فولاد پس تنیدگی در داخل بتن اعمال کرد، امروزه یکی از تخریب ایجاد شده در اعضای پس کشیده به علت ضعف پیوستگی بین بتن و فولادهای پس تنیده و گروت اطراف آن است.

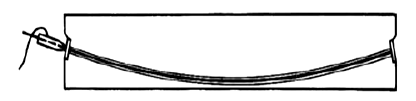

اما اگر فضاهای خالی و غلاف به وسیله گریس پر شود، این گریس باعث میشود که اصطحکاک بین تاندون و غلاف به حداقل رسیده و از خوردگی تاندون جلوگیری شود. یکی از تفاوتهای مهم بین سیستمهای پیش کشیدگی و پس کشیدگی این است که در حالت پس کشیدگی به راحتی میتوان از تاندونهای منحنی استفاده نمود، برای این کار غلافهای انعطافپذیر را به صورت منحنی در عضو کار گذارده و بتنریزی در اطراف آن انجام میشود.

در اعضای پیش کشیده به دست آوردن تاندونهای منحنی شکل بسیار کار مشکلی میباشد، گرچه داشتن تغییرات ناگهانی در امتداد تاندون امکانپذیر است، این امر مستلزم داشتن نیروی متمرکز رو به پایین در نقطه تغییرات امتداد میباشد، به همین دلیل اینگونه اعضای تقریباً در کارخانه تولید میشوند.

معیار اصلی پیش تنیدگی

معیار طراحی بتن آرمه چه برای نوع پیشتنیده و چه برای غیر پیشتنیده این است که:

در جایی که در اثر بارگذاری خارجی، کشش ایجاد شود، آرماتور فولادی قرار گیرد، در بتن پیشتنیده آرماتور با مقاومت بالا، به کار میرود و این آرماتور قبل از اعمال بار خارجی کشیده میشود. این کشیدگی اولیه آرماتور بتن مجاور خود را پیش فشرده میکند و باعث میگردد که این بتن بتواند بار بیشتری را قبل از ترکخوردگی تحمل نماید.

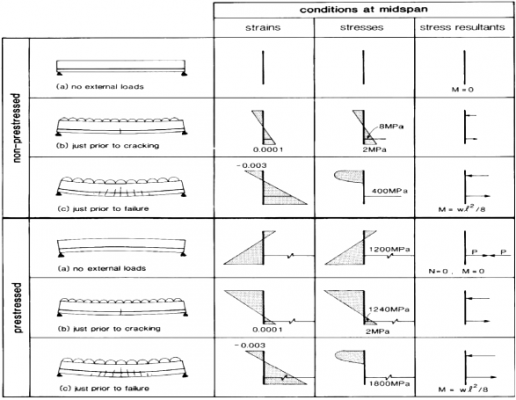

در بتن پیشتنیده هیچ تنش و کرنشی چه در فولاد چه در بتن قبل از اعمال بار وجود ندارد. برای ترک دادن بتن در چنین تیری احتیاج به بار نسبتاً کمی میباشد. قبل از ترکخوردگی، تنشهای کششی ایجاد شده در آرماتور در تیر بسیار کوچک میباشد. در هنگام گسیختگی، لنگر وارده با ایجاد تنشهای کششی بالا در آرماتور و تنشهای فشاری بالا در بتن تحمل میشود.

همانطور که در شکل 4 نشان داده شده است، عمل پیش تنیدگی باعث ایجاد یک سیستم تنش – خود متعادل میشود؛ این تنش خود متعادل عبارت از تنشهای کششی بالا در فولاد پیش تنیدگی که منجر به نیروی کششی p میشود و تنشهای متقابل در بتن که نتیجه آنها یک نیروی فشاری برابر با p است. باید متوجه بود، که چون این دو نیروی متقابل همدیگر را خنثی میکنند، هیچ نیروی محوری یا لنگر خمشی در اثر پیش تنیدگی ایجاد نمیشود.

با وجود اینکه نیروی محوری و لنگر خمشی خالص در مقطع موجود نیست؛ در اثر پیش تنیدگی، عضو کوتاه شده و قوس بر میدارد. چون قبل از هرگونه بارگذاری، تنشهای فشاری زیادی در بتن موجود است، عضو مورد نظر میتواند بار زیادی را قبل از اینکه تنش تار تحتانی به تنش ترکخوردگی برسد تحمل کند، بار دیگر در هنگام گسیختگی لنگر وارده به وسیله تنشهای کششی بالا در فولاد و تنشهای فشاری بالا در بتن تحمل میشود.

فولاد غیر پیش تنیدگی فقط وقتی تحت کرنش قرار میگیرد، که بتن اطراف دچار کرنش شده باشد. بنابراین کرنشهای کششی بالا فقط در صورتی در این فولاد ایجاد میشود، که بتن اطراف آن شدیداً ترکخورده باشد.

کرنش در فولاد پیشتنیده خیلی بیشتر از کرنش در بتن اطرافش میباشد؛ در شکل 5 به این دلیل، حتی قبل از ترکخوردگی بتن، فولاد پیش تنیدگی میتواند دارای تنشهای کششی بالا باشد. میتوان چنین تصور کرد که فولاد غیر پیشتنیده به صورت غیر مستقیم (از طریق پیوستگی با بتن اطراف) کرنشهای وارده را قبول کند، به کمک پیش تنیدگی این طراح است که به صورت غیر مستقیم تنش موجود در فولاد را کنترل کرده و تغییر شکلهای سازه را تنظیم میکند.

مزیت بتن پیشتنیده

در ابتدای امر فلسفه استفاده از بتن پیشتنیده، فائق آمدن بر ضعف ذاتی بتن مسلح در کشش بود؛ در نتیجه با استفاده از این تکنیک ترکخوردگی عضو در کشش کاهش و در بعضی موارد حذف میشود. در نتیجه باعث خیز تیرها در بارهای سرویس و همچنین دوام سازه بتنی شده، زمانی که استفاده از بتن پیشتنیده گسترش عمومی پیدا کرد، مهندسان از مزایای مطلوب آن در مقایسه با بتن مسلح آگاه شدند، که یکی از مزیتها بتن پیشتنیده به بتن آرمه این است که برای دهانه بارگذاری داده شده، مقطع کوچکتری برای بتن پیشتنیده لازم میباشد، این صرفهجویی در بار مرده در سازههای با دهانه زیاد مانند پلها که بار مرده بخش بزرگی از بار کلی را تشکیل میدهد، اهمیت ویژه دارد، علاوه بر صرفهجویی در بتن مصرفی اعضای ساخت شالوده سازه نیز ارزانتر تمام خواهد شد، که این امر میتواند عامل خوبی در ساختوساز روی پیها باشد. مزیت مهم بتن پیشتنیده این است که با پیش تنیدگی مناسب میتوان یک سازه بدون ترک بدست آورد، که تأثیرات مهمی بر دوام به ویژه در سازههای منابع آب خواهد داشت. مزیت سوم این است که پیش تنیدگی میتوان وسیله برای کنترل خیز باشد. یک نیروی پیش تنیدگی برون محور نسبت به مرکز سطح مقطع عضو موجب خیز قائم میشود، که معمولاً در جهت خلاف خیز حاصل از بارگذاری است. با انتخاب مناسب نیروی پیش تنیدگی میتوان خیز ناشی از بارگذاری را کاهش داد و یا به کلی از بین برد.

ضمناً به علت کاهش عرض ترکهای خمشی افزایش دوام و مقاومت در برابر نفوذ آب در اعضایی بتن پیشتنیده قابل انتظار است. به همین علت استفاده از بتن پیشتنیده در سازه، در معرض محیطهای خورنده نامساعد و سازههای دریایی در حال گسترش است. از جمله مزایای دیگر میتوان بالا بردن سختی سازه برای کاهش ارتعاش حاصل از بارهای دینامیک و افزایش مقاومت سازه در برابر خستگی ناشی از بارهای سیکلی نام برد.

معایب استفاده از تیرهای پیشتنیده

- طراحی پیچیدهتر

- هزینه بربودن در مصالح و ساخت و حملونقل

- نیاز به دانش فنی بالاتر برای ساخت و تولید

- قسمت عمده و در بعضی مواقع تمام مقطع بتنی در تمام شرایط بارگذاری تحت فشار میباشد به این معناست که مشکلات مربوطه به حرکتهای خزشی بلند مدت افزایش خواهد یافت.

لذا در صورت ایجاد مشکلاتی از این قبیل در این المانها، نیاز به مقاومسازی و ترمیم به طور جدی وجود دارد که از پرکاربرترین روشها مقاومسازی با الیاف FRP است.

مقاوم سازی تیرهای پیش تنیده با مصالح FRP

سیستمهای FRP به عنوان جایگزین صفحات فولادی مورد استفاده قرار گرفت، اتصال ورقهای فولادی به وجه کششی اعضای بتنی توسط رزینهای اپوکسی به منظور افزایش خمشی این اعضا به عنوان روش مطرح و با دوام مرسوم میباشد. این روش برای مقاومسازی تعداد زیادی از پلها و ساختمانها در جهان مورد استفاده قرار گرفته است، از آنجایی که صفحات فولادی دچار خوردگی میشوند و فرسودگی آنها باعث تخریب اتصالات فولادی با بتن میشود و از طرف دیگر نصب آنها مشکل و با ماشینآلات نسبتاً سنگین انجام میگیرد، محققان به دنبال جای گزینی مواد FRP به جای فولاد شدند.

مطالعات گستردهای که بر روی انواع سیستمهای FRP شامل ورقههای FRP، میلگردهای FRP و پروفیل های دیگر FRP انجام گرفته است، همگی نشان دهنده افزایش قابل توجه ظرفیت باربری و مقاومت نهایی سازه میباشد. به طور کلی استفاده از ورقههای FRP به دلیل تأثیر بیشتر، از سایر سیستمها متداولتر است. نتایج یک تحقیق که بر روی تقویت دالهای پس تنیده به وسیله میلگرد، کابل و ورقههای FRP انجام گرفته، حاکی از این بود که استفاده از ورقهای تقویتی بیشترین تأثیر را در میان دیگر روشهای تقویتی دارد و باعث افزایش ظرفیت نهایی باربری تا 44% میشود.

مقاومسازی تیر بتنی با FRP جهت رسیدن به عملکرد دلخواه از طریق افزایش ظرفیت باربری خمشی و برشی، افزایش مقاومت در برابر سایش، افزایش مقاومت در برابر خوردگی و حتی حرارت میباشد. برای مقاومسازی تیر بتنی با FRP که آرماتور آنها به دلیل حضور در شرایط نامساعد خورده شدهاند، نیز میتوان از مصالح FRP استفاده کرد. بدین ترتیب تیر بتنی ضمن افزایش مقاومت خمشی و برشی، در مقابل شرایط محیطی خورنده نیز با استفاده از FRP محافظت میشوند.

مصالح FRP خواص فیزیکی بسیار مناسبی دارند که میتوان به مقاومت کششی بالا و ضخامت و وزن کم اشاره آن نمود. در مجموع مقاومسازی و تقویت تیر بتنی با FRP جهت افزایش عملکرد لرزهای آن از طریق افزایش ظرفیت باربری خمشی، برشی، افزایش مقاومت در برابر سایش، افزایش مقاومت در برابر خوردگی و حتی حرارت میباشد. روشهای متعددی جهت رفع ضعف تیر وجود دارد، که از جمله آنها میتوان روش مقاومسازی تیر بتنی با FRP را به دلیل مزایای بسیار بالای آن نام برد. در حقیقت مقاومسازی تیر بتنی با FRP راهحل اقتصادی و موثری برای تقویت تیر بتنی در برابر خمش و برش میباشد که امروزه به دلیل کاهش قیمت FRP به خصوص در ایران بسیار متداول شده است. در جریان مقاومسازی تیر بتنی با FRP مصالح و الیاف FRP در طی 3-4 روز به 3 برابر مقاومت کششی فولاد میرسند، از اینرو با توجه به اینکه الیاف FRP مقاومت کششی بسیار بالایی نسبت به ورقههای فولادی دارند، اتصال FRP به ناحیه کششی بتن در تیر بتنی سبب افزایش ظرفیت خمشی مقطع خواهد شد.

همچنین در مقاومسازی تیر بتنی با FRP با اتصال مصالح FRP به ناحیه کششی بتن به طوری که راستای الیاف آن عمود بر محور طولی تیر باشد، موجب افزایش مقاومت برشی تیر میشود. ورقهها و لمینیت FRP به دلیل ضخامت کمی که دارند (حدود 05/0 اینچ یا 3/1 میلیمتر) با کمترین افزایش در ابعاد تیر باعث مقاومسازی تیر میشوند. کارشناسان فنی و مهندسان شرکت مقاومسازی افزیر جهت مقاومسازی تیر بتنی با FRP، تعداد و جهتگیری فیبرها در هر لایه FRP را بطور دقیق محاسبه کرده و نقشه مهندسی برای ترمیم و مقاومسازی تیر بتنی با FRP ارائه میدهند.

مکانیزم شکست

از مهمترین مسائلی که در اعضای بتن آرمه مانند تیرها و دالها مطرح میشود، مکانیزم شکست و ترکخوردگی در آنهاست. یکی از فواید تقویت اینگونه سازهها به وسیله پیش تنیدگی؛ افزایش ظرفیت باربری و مقاومت در مقابل ترکخوردگی در سطح زیرین این اعضا در مقابل بارهای عمودی به نسبت اعضای بتن آرمه معمولی میباشد. ترکهای اصلی که معمولاً در زیر بار نقطهای وارد شده به وجود میآیند و رفتار سازه را وارد محدوده غیر الاستیک میکنند؛ باعث از دست رفتن نسبت بسیار زیادی از ظرفیت باربری عضو میشوند.

مکانیزم شکست برای سازههای بتنی تقویت شده با ورقههای FRP به طور کلی به 2 شکل گسیختگی و جداشدگی است. اگر مقاومت ورقهها کم و مدول الاستیسیته آنها زیاد باشد، شکست با پاره شدن ورقههای FRP در زیر سطح عضو و معمولاً در زیر بار اتفاق میافتد. اما اگر مقاومت ورقهها زیاد باشد (استفاده از تعداد ورقههای بالا یا ورقههای ضخیم)، مکانیزم شکست با جدا شدن ورقههای FRP از سطح بتن همراه است.

استفاده توامان از پیش تنیدگی و ورقههای FRP باعث افزایش چشمگیر مقدار جذب انرژی در عضو میشود. همچنین؛ در صورت استفاده همزمان از این دو روش، مکانیزم شکست در ورقههای FRP به تأخیر افتاده و در نیروهای بسیار بالاتری اتفاق میافتد که این امر خود باعث کاهش بسیار زیاد عرض ترک در عضو میشود. در حقیقت حضور نیروهای پیش تنیدگی ترکهای کششی را در این اعضا را به کمترین مقدار ممکن تقلیل میدهد و باعث تأخیر در جداشدگی بین ورقههای FRP و سطح بتنی میشوند.

مزایای روش مقاومسازی تیر بتنی با FRP

- افزایش مقاومت خمشی و برشی تیر

- افزایش شکلپذیری تیر

- افزایش مقاومت در برابر خوردگی

- افزایش دوام و عمر

- کنترل عرض ترک

- ضخامت کم ورقههای FRP و عدم تغیر قابل توجه در ابعاد تیر

- سهولت در اجرا و هزینه پایین نسبت به روشهای مرسوم دیگر

- ترمیم ناشی از خوردگی

سلام

آیا هزینه مقاوم سازی تیرهای پیش تنیده نسبت به مقاوم سازی تیرهای معمولی بیشتر است؟

با سلام و احترام

جهت اطلاع از قیمت ها لطفا با واحد فروش و بازرگانی شرکت افزیر تماس حاصل نمایید.

۰۲۱-۸۸۵۰۳۶۲۶

با سلام و عرض خسته نباشید

الیاف FRP مقاومت را تا چه درصدی افزایش میدهند؟

با سلام و احترام

استفاده از ورقه های FRP بیشترین تأثیر را در میان دیگر روشهای تقویتی دارد و باعث افزایش ظرفیت نهایی باربری تا ۴۴% میشود.

سلام آیا میتوان هم زمان از پیش تنیدگی و ورقه های FRP استفاده کرد؟

با سلام و احترام

بله استفاده توامان از پیش تنیدگی و ورقههای FRP باعث افزایش چشمگیر مقدار جذب انرژی در عضو میشود. در صورت استفاده همزمان از این دو روش، مکانیزم شکست در ورقههای FRP به تأخیر افتاده و در نیروهای بسیار بالاتری اتفاق میافتد که این امر خود باعث کاهش بسیار زیاد عرض ترک در عضو میشود.