FRP Nedir?

FRP Kompozitler

FRP malzemeleri, Fiber Takviyeli Plastikler veya polimerler ifadesinin kısaltmasıdır. FRP, elyaflarla güçlendirilmiş bir polimer matristen yapılmış bir kompozit malzemedir. FRP iki bileşenden (FRP reçinesi) ve (FRP lifi) oluşur ve farklı endüstrilerde ve binalarda farklı uygulamalara sahiptir. Bu malzemelerin güçlendirme yapılarında en gelişmiş uygulaması, çeşitli endüstriyel bileşenlerin üretilmesi için beton yapıların ve kompozit endüstrisinin onarımı, ve güçlendirilmesidir. Sertleşme oranı, yüksek sıcaklıklara ve iki tutucunun sıcaklığına bağlıdır. Tipik sertleşme süreleri oda sıcaklığında 14 saat veya 80 ° C’de 3 saattir.

FRP’lerin farklı eksenler veya yönler boyunca ölçüldüğünde farklı fiziksel özellikleri vardır. Elyafların istenen yönde yönlendirilmesiyle, her yönde gerekli mukavemet elde edilebilir.FRP elyafları, döşeme, kiriş, sütun, beton duvar ve beton temel gibi beton yüzeylere yerleştirerek ve takarak betonun dayanımını artırabilir. bu elyaf uygulanabilir. Farklı uygulamalara sahip binalarda (Ticari, Eğitim, Devlet, Konut), ağır makine ve ekipman desteği, deniz yapısı (Barajlar ve Kanallar). Ek olarak, FRP sistemi karayolu demiryolu köprüleri, su ve kimyasal tanker, bacalar, soğutma kuleleri ve silolar gibi mühendislik altyapısını geliştirmek için kullanılabilir.

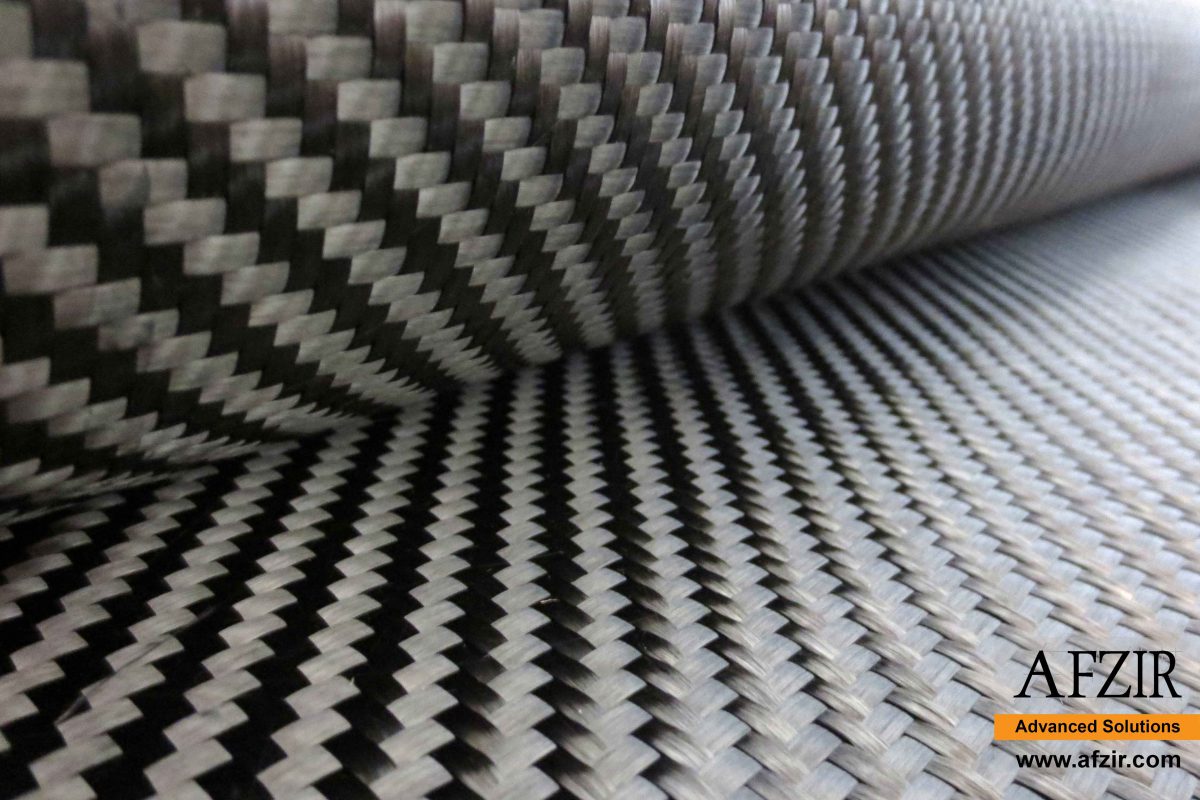

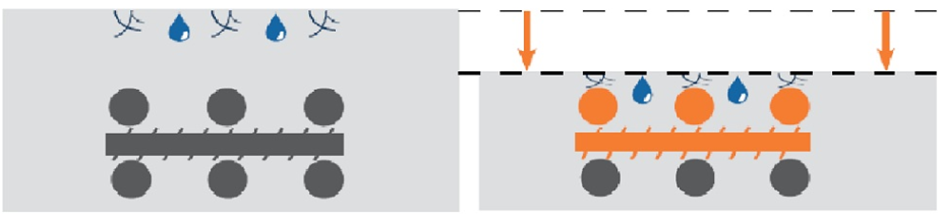

Önceden sertleşen laminatlar ve ıslak serme sistemleri dahil olmak üzere beton elemanların yapısal güçlendirilmesi için yaygın olarak kullanılan çeşitli FRP tipleri vardır. Ön kürlenmiş laminat FRP’leri normal olarak bir çubuk veya şerit halinde ticari olarak temin edilebilir. Önceden sertleşen laminat, fiberlerin yapıştırıcı ile emprenye edilmesiyle üretilir, daha sonra imalatçı tarafından pürüzlendirilir ve sertleştirilir. Ön-kürlenmiş laminatın imalatında kullanılan kontrollü ortam, eşdeğer ıslak lay-up laminatlara göre birim hacim bakımından daha güçlü ve daha sert olan laminatlar oluşturabilir. Beton güçlendirmek için tipik olarak kullanılan laminatlar tek yönlüdür ve tüm elyafların uzunlamasına doğrultuda yönlendirilmişlerdir. Bir laminat çeşitli şekil ve boyutlarda olabilir. Harici olarak bağlanmış bir ıslak yerleştirme sistemi, tipik olarak yapısal bir yapıştırıcı ile emprenye edilen bir elyaf tabakasından oluşur. Tek yönlü bir elyaf tabakası, ince plastik malzeme parçalarıyla bir arada tutulan lif demetlerinden oluşur.

Genel olarak, FRP iki maddenin bir kombinasyonudur. İlk bölüm matris, diğeri ise fiberdir. Matrix şahsen, epoksi reçineleri ve polyester gibi bazı kimyasallardan oluşur. Bu malzemeler, verimliliği düşürmek ve dolguların ve katkı maddelerinin mekanik ve kimyasal özelliklerini geliştirmek için kullanılır. Fiberin rolü, FRP’de yeterli mekanik güç sağlamaktır. Matris mekanik bir taşıma rolüne sahip olmasa da, yalnızca elyafları korozyondan, çevresel faktörlerden ve bozulmalardan korumak gerekir. Yük aktarımı, FRP’de bir matris vasıtasıyla ve elyaflar arasında aktarma kayma kuvveti vasıtasıyla da gerçekleştirilir. Matrisin bir başka uygulaması, basınçlı elyafın lokal bükülmesini kontrol etmektir. FRP hacminin çoğu elyaftır. FRP liflerinin üretkenliğini çeşitli faktörler etkiler. Bu faktörler arasında şunlar bulunmaktadır:

FRP’de lif türü:

- FRP’deki lif içeriğinin yüzdesi

- Fiberin FRP’deki yeri

- Isı transfer katsayısı

Bu faktörler çekme, eğilme, kayma dayanımı, yorulma ve elektriksel dayanımda çok etkilidir. Ayrıca, ekonomik faktörler üzerinde doğrudan etkisi olması nedeniyle bu faktörler ürünün fiyatında çok önemlidir.

FRP levhalar birkaç milimetre kalınlığa sahip kompozit tabakalardır. Bu tabakalar veya laminatlar, güçlü ve uygun yapıştırıcılar ile beton yüzeylere yapıştırılır. FRP tabakaları hasarlı yapıları (depremlerin neden olduğu veya iyonlaşmış suların neden olduğu) onarmak ve güçlendirmek için kullanılır. Süneklik açısından FRP laminasyon esnek ve katı levhalar olarak bilinir. Esnek FRP plakalar, yüksek süneklik özelliklerine sahiptir ve düşük yarıçapta bükülebilir. Sert tabakalar yüksek kalınlıklarda üretilir ve diğer tabakaların aksine biçimlendirilemez ve geniş kalınlık aralığında bulunur.

Daha önce belirtildiği gibi, FRP sargılar bir veya iki yönde yerleştirilmiş kumaş malzemelerdir. Lif karbon veya camdan yapılabilir, dokuma lifleri sırasıyla CFRP ve GFRP olarak bilinir.

FRP’nin tarihçesi

Kompozit malzemelerin istenen özellik ve fonksiyonları elde etmek için kullanılmasına olan artan ihtiyaç nedeniyle, kompozit malzemelerin kullanımı inşaat sektöründe önemli ölçüde artmaktadır ve hızlı bir şekilde hızla gelişmektedir. Bu alandaki ilk araştırma 1980’lerin başlarında başladı. Bununla birlikte, 1990 yılında California’daki California ve Kobe depremleri, deprem bölgelerindeki beton yapıları iyileştirme ve güçlendirmek için FRP liflerinden yapılan polimer kompozitlerin kullanılmasının kapsamlı bir çalışması için önemli ve etkili bir faktör olmuştur.

kapsamı gün geçtikçe artmakta olan bu çalışmalar, bu kompozitlerin güçlendirilmesi, yenilenmesi veya restore edilmesi gereken yapılarda kullanılmasına büyük katkı sağlamıştır. Dünya çapında pek çok yapısal mühendis ve araştırmacı, şu anda FRP kompozitleriyle yapıların güçlendirilmesini araştırıyor, çalışıyor ve test ediyor.

Karbon FRP

Karbon Fiber Takviyeli Polimer (CFRP) temel olarak kiriş, kolon, duvar, zemin, iskele ve yapı yapılarının kirişlerinin yapısal olarak güçlendirilmesinde kullanılır.

AFZIR Company tarafından üretilen tek yönlü karbon fiber, yüksek kaliteli ve yüksek mukavemetli karbon elyafını özel bir prosesle uygular ve karbon elyafın eşit dağılımı, düzlük ve kalınlıktaki küçük sapma ve reçinenin kolay nüfuz etmesi olarak karakterize edilir.

Karbon fiber takviyeli bir polimer (CFRP), polimer reçinenin matris yapısında bağlı zincirli karbon atomlarından oluşan bir tür dayanıklı ve güçlü malzemeye karşılık gelir. Bu polimerler korozyona karşı oldukça dirençlidir.

Karbon fiber (CFRP’ler), polyester reçinesi içine gömülmüş, 5-10 um çapında çok ince karbon fiberlerin bir kombinasyonudur.

CFRP sargılar epoksi, polyester, naylon ve vinil malzemeden oluşur. CFRP yapısında mukavemet ve sağlamlık sağlamak için daha sık cam veya alüminyum eklenir. CFRP ve geleneksel çelik arasındaki karşılaştırma CFRP’nin daha yüksek esneklik modülüne ve daha yüksek dayanıma sahip olduğunu göstermektedir. Dahası, yapısal elemanların eğilme, kayma dayanımı ve sapma gelişimini sağlar.

Özellikleri

- Yoğun düzgün kumaş, iyi yumuşaklık

- Şekli kolay, iyi yapı

- Hafif, yüksek mukavemetli, yüksek modüllü, korozyon önleyici ve iletken.

Uygulama

Temel olarak kirişler, kolonlar, köprüler, borular, silolar vb. Yapıların ve bunların yapılarının güçlendirilmesi ve güçlendirilmesinde kullanılır.

Avantajlar

- Karbon fiber tek yönlü kumaş hafiftir ve yoğunluğu çeliğin 1 / 4’ü kadardır;

- Karbon fiber tek yönlü kumaş yüksek mukavemete sahiptir, kumaşın 1 mm’si, orijinal yapının ağırlık ve kesit büyüklüğü arttıkça takviye etkisine sahip olacaktır;

- Karbon fiber tek yönlü kumaş, özel şekli ile yapıları örtebileceği ve dar bir alanda çalışabildiği yüksek esnekliğe sahiptir;

- Karbon fiber tek yönlü kumaşın kullanımı ve uygulanması uygun ve verimlidir ve büyük makineler, aletler veya ıslak yapı gerektirmez;

- Karbon fiber tek yönlü kumaş, beton, duvar ve ahşaptan yapılmış çeşitli yapılarda takviye için uygulanabileceği kuvvetli bir uygulanabilirliğe sahiptir;

- Karbon fiber tek yönlü kumaş, korozyon direnci, asit direnci, alkali direnci ve tuz toleransı olan çeşitli sert ortamlara dirençli olabilir;

- Karbon fiber tek yönlü kumaş kirlilik içermeyen, toksik olmayan ve tatsızdır.

CFRP Telleri:

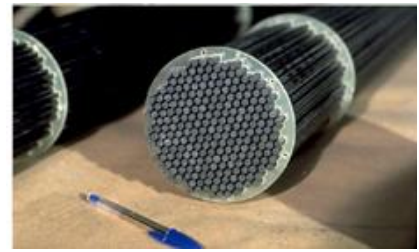

CFRP telleri Pultrusion prosedürüyle yapılır, yöntemin açıklaması daha sonra belirtilir. İşlem, pratik ve esnek yapısal malzeme üretmeyi amaçlar, ancak karbonun istenen özellikleri korunur. CFRP tellerinin korozyon direnci nedeniyle, korozyon önleyici malzeme veya harç ilavesi gerekmez. Bununla birlikte, tellerin rüzgar erozyonuna ve ultraviyole radyasyonun saldırısına karşı korunması hala gereklidir, çünkü bu iki faktörün birleşimi tellerin bozulmasına neden olur. Aşağıdaki Şekil CFRP ve çelik tel rulolarını göstermektedir.

Karbon fiber takviyeli polimer kabloların dikkat çekici özelliği, yüksek mukavemet ve sertlikleridir. Aşınmayan, gevşetmeyen, stressiz özellikler nedeniyle yorulma yükü altında kullanım için uygundurlar. Ayrıca, hafif kaliteleri, uzun süreli ve çok uzun açıklıklı köprülerin uygulanmasında onları çok güzel kılmaktadır. germe ve germe sonrası çelik kablolar, 30 yıl geçtikten sonra bakım maliyeti gerektirir. Sonuç olarak, asma köprülere uygulanan çelik askı kablolarının tüm dünyada değiştirilmesi gerekiyor. Günümüzün araştırmaları, CFRP’nin bu tür kablolar için mevcut en iyi malzeme olduğunu göstermektedir. Aşağıdaki tablo teknik olarak kanıtlamak için CFRP kablolarını çelik kablolarla karşılaştırmaktadır.

CFRP Kabloları:

Aşağıdaki şekilde gösterildiği gibi, CFRP kabloları birlikte paralel tellerden oluşur. Yukarıda belirtilen CFRP tellerinin korozyona dayanıklı özelliğine göre, CFRP kablolarında aşındırıcı olmayan bileşiklerin kullanılması gerekli değildir. Bununla birlikte, yukarıda bahsedildiği gibi, rüzgar erozyonuna ve ultraviyole radyasyon saldırısına karşı kablo koruması hala gereklidir, çünkü bu iki faktörün kombinasyonu yüzeyde bozulmaya neden olur.

Çelik Kablo ile karşılaştırıldığında CFRP Kablo

| Özellikleri | CFRP cable | Steel cable |

| Gerilme direnci | 2700N/ | >1670N/ |

| Esneklik Modülü | 160,000N/ | 205,000N/ |

| Rapture’de uzama | 1.6% | 6.0% |

| Yoğunluk | 1600kg/ | 7850kg/ |

| Termal genleşme katsayısı | 0.2 x | 1.2 x |

| Poisson oranı | 0.3 | 0.3 |

CFRP özellikleri, fiberin polimere oranına, eklenen malzemelerin tiplerine ve reçine yapısına dayanır.

CFRP’nin en iyi ağırlık / ağırlık oranı, aşağıdaki endüstrilerde uygulanabilir olmasını sağlar:

- Uzay

- Otomobil endüstrisi

- İnşaat mühendisliği

- Spor malzemeleri

CAM ELYAF KUMAŞ

Tek Yönlü Cam Fiber (GFRP) düz, çift eksenli, direkt fitil ile birleştirilmiş kumaştır.

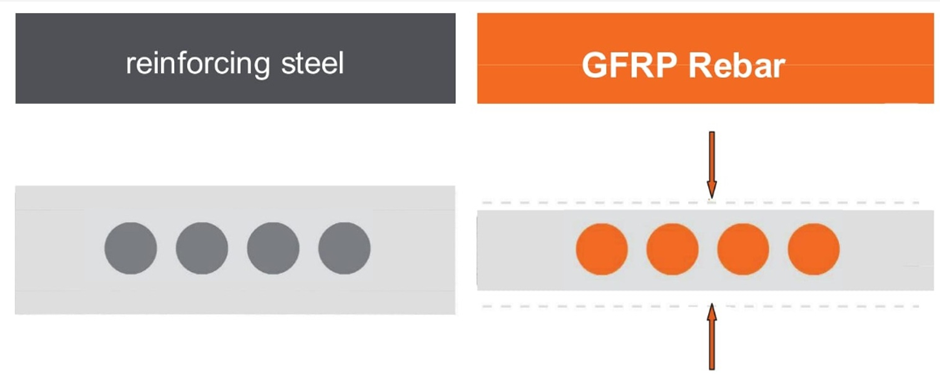

Sanayi devriminden bu yana, tüm inşaat malzemeleri arasında çelik çok büyük bir başarı hikayesine sahiptir. Bununla birlikte, sınırlı kullanım ömrüne neden olan düşük korozyon direnci de dahil olmak üzere kendi dezavantajlarına sahiptir. Mühendislerin alternatif çözümler aramasını sağlar.

Fiber kompozitler, 1980’lerden bu yana çeşitli endüstrilerde (örneğin otomobil, uçak gemileri ve inşaat) başarıyla kullanılan uygun bir alternatiftir. Cam Elyaf Takviyeli Plastikler (GFRP), arzu edilen fiziksel özellikleri ve çeliğe kıyasla kayda değer avantajları ile bilinen bileşiklerden biridir. GFRP üzerindeki kapsamlı gelişim ve sertifikalı testler, betonarme donatı olarak kullanmaları için ilginç uygulamalarını kanıtladı.

GFRP Özellikleri:

Cam Elyaf Çubukları kullanımı, ekonomi kalitesi ve inşaat teknolojisi gibi faydalı bir olumlu noktaya sahiptir. Ayrıca montajları kolaydır ve yüksek çekme dayanımı ve güçlü korozyona, kimyasallara ve klorür direncine sahiptir. Elektriksel, manyetik hassasiyetli veya termal iletkenlik gerektiren uygulamalar için son derece uygundur. GFRP İnşaat Demiri beton kaplamayı azalttı ve yapı elemanlarının ömrünü uzattı. GFRP Teknolojileri GFRP İnşaat Demiri bir takviye teknolojisi yaratıyor.

- İyi dağıtılmış, düzgün çekme mukavemeti, iyi dikey performans.

- Hızlı emdirme, iyi kalıp dökülme

- Yüksek mekanik mukavemet, ıslak durumda daha az mukavemet kaybı.

GFRP cam elyafının avantajlar

Cam elyafın(GFRP) ana avantajları aşağıdaki gibidir:

- Cam elyafların (GFRP) fiyatı diğer liflerden daha uygundur.

- Cam elyafın (GFRP) yüksek satış değeri, çeşitli tiplerde kullanılabilir hale getirir.

- Cam elyafın (GFRP) çekme mukavemeti yüksektir.

- Cam elyaf (GFRP) iyi bir elektrik yalıtıcısı veya diğer bir deyişle iletken cam elyaftır.

- Cam elyafın (GFRP) kimyasal direnci yüksek ve korozif ortamlar için uygundur.

- yoğun termal direnç

Uygulama

Yüksek mekanik özelliğli, korozyon önleyici. Yaygın olarak yelkenli, oto, spor ekipmanları, soğutma kulesi uygulanır.

- Daha ince beton bölümü

- Daha az beton kullanımı

- Brüt beton için ideal

- Kullanımı daha kolay

GFRP termal olarak iletken değildir ve

elektriğe tepkisi yok

veya manyetik alanlar

GFRP, çatlak ilerlemesini ve yüzey takviyesini reddetmek için kullanılabilir.

- Endüstriyel zeminler

- Park yeri

- Tünel

- Kuru büzülme önleme

GFRP inşaat demiri çapındaki önemli ölçüde daha yüksek çekme dayanımı nedeniyle azalma. çelik çubuğu ile karşılaştırıldığında.

GFRP çubuğu Broder, çelik çubuğu ile kıyaslandığında daha yüksek çekme mukavemeti nedeniyle aralık çubukları.

GFRP İnşaat demiri ağırlığı, eşdeğer çap ve uzunluktaki çeliğin yaklaşık% 10’udur.

GFRP REBAR KULLANIMIN AVANTAJLARI:

beton kaplama çapı, GFRP Rebar’ın korozyon direncinin bir sonucu olarak minimuma indirgenebilir, ayrıca bu özellik maliyet etkinliğine yol açar. Birçok yönden, bu malzemenin kullanımı çelikten daha ucuzdur. Korozif ortamda dayanıklı, genel ömrünü önemli ölçüde genişletir. GFRP bir iletken değildir, bu nedenle inşaat demiri elektrik veya manyetik alanlara herhangi bir reaksiyon vermez. Yüksek voltajlı cihazlara sahip yapılarda pratik olacaktır.

FRP Kablo, Şerit ve önceden gerilmiş tendonlar:

FRP kabloları FRP çubuklarına benzer, ancak kablo ve beton yapılarda kullanılan ve deniz ve aşındırıcı ortamda pratik olan esneklerdir. Bu ürünler ayrıca suya bitişik önceden gerilmiş bileşenlerde de kullanılır.

FRP çubuğu:

Çelikler, betonun alkali ortamları tarafından korozyona karşı kısa bir süre korunur, ancak agresif ajanlara maruz kalan açık deniz yapıları, köprüler ve parklar gibi agresif ortamlarda birçok yapı, nem karışımı, sıcaklık artışı ve klor ortamı, beton alkalisinin azalmasına neden olur. özellikleri ve çelik korozyonu. Bu nedenle, günümüzde FRP malzemelerinin yaptığı çubuk türlerini kullanıyoruz. FRP çubuklarının düzgün olmayan malzemeler olması nedeniyle, bu çubukların kullanımı, en önemli probleminin korozyon veya elektromanyetik problem olduğu yapılarla sınırlıdır.

ARAMID ELYAF KUMAŞ

Bu tip bir FRP, düz, bükümlü ve saten dokumada aramid elyaf ile üretilmiştir.

Aramid elyafından yapılan tek yönlü kumaşın mükemmel mekanik özellikleri, çeşitli takviye formlarında uygulanmasını sağlamıştır. bükülme, makaslama, sıkıştırma sismik ve rüzgara dayanım, dayanıklı kullanım, fissür ve defleksiyonun uzatılmasının kontrol edilmesi ve yapıların sünekliğinin güçlendirilmesi Aramid fiber tek yönlü kumaşın karakteristik özellikleridir.

aramid ile güçlendirilmiş ve onarılmış yapılar, aramid fiber tek yönlü kumaşın mükemmel kimyasal stabilitesine bağlı olarak asit, alkali, tuz ve ultraviyole aşınması ile zarar görmekten korunabilir. Aramid fiber tek yönlü kumaş, iklim değişikliğine uyum sağlama kabiliyetine sahiptir ve yangın geciktirici kaplama, yangını önlemek için güçlendirilmiş yapıları kolayca örtebilir. Dahası, aramid fiber tek yönlü kumaş, yapıların ömrünü uzatmak için yapıların şiddetli dış ortama uyumunu güçlendirebileceği geleneksel araçlara kıyasla benzersiz avantajlara sahiptir; ve aramid fiber tek yönlü kumaşın hafif ve yüksek mukavemeti yapıya hemen hemen hiç hacim ve ağırlık katacaktır

Aramid fiber tek yönlü kumaş, küçük elektrikli aletler ile ve geleneksel teknolojinin karşılayamadığı sınırlı bir alanda kolayca çalıştırılabilir. Aramid fiber tek yönlü kumaşın uygulanması, iş duruşunu büyük ölçüde kısaltacaktır; hızlı trafik, kısa inşaat süresi ve sürekli trafik titreşim koşullarında çalışması nedeniyle ekonomik kayıpları ve sosyal etkileri büyük ölçüde azaltır.

Aramid fiber tek yönlü kumaş, yapıya yakından bağlanabilen, yapı şeklini değiştirmeyen ve kaplamaya uygun olacak şekilde esnektir. Sonuç olarak, donatı görünür bir iz bırakmaz.

Tek yönlü kumaş teknik parametreler

Özellikleri

- Yoğun düzgün kumaş.

- Şekli kolay

- Yüksek mukavemet, yüksek mukavemetli, korozyon önleyici, iyi yalıtım.

Uygulama

Anti-cephane ürünleri, yelkenli, spor malzemeleri vb.

FRP Izgara ve FRP kompozit Izgara:

FRP Profilleri ve Izgara, iki veya üç yönde çubuk bağlantısıyla oluşturulan başka bir kompozit üründür. Bu ürünlerin bir örneği, karbon fiber, cam veya aramid ve epoksi reçinesi, vinil ester veya polyesterden oluşan Nefmac kompozit ağıdır ve betonu güçlendirmek için uygundur. Termal modüler sistemler tarafından üretilen FRP ızgaraları, endüstrilerde ve çoğu şirkette aşındırıcı malzemeler kullanılmaktadır.

FRP sarma yapısal profilleri:

FRP sargı malzemeleri ayrıca yapısal profiller biçiminde de üretilirler (Pultrusion yöntemini hedefleyerek T şekilleri, T şekilleri, açıları ve saplamaları şekillendirir. Bu yöntemde, elyaf demetleri, iplikler veya FRP filamentleri bir reçine ile doyurulduktan sonra bir dökümden geçirilir. Paltrogen yönteminin en önemli avantajlarından biri çok yönlülüğü ve çeşitli endüstrilerdeki çeşitli uygulamalarıdır.Başka bir deyişle, sadece inşaat makinelerinin kalıbını üretmenin yanı sıra makinenin kalıbını değiştirerek Farklı FRP çubuk tipleri olarak, tekstil makinesi kayışları, raylar, sokak ya da demiryolu koruması, pencere ve Kapı çerçeveleri, I şekilli kirişler, açılar gibi çeşitli alanlardaki diğer çeşitli ürünler üretilebilir. çok yüksek ve Pultrusion ürünlerinin hızlı üretimi nispeten yüksektir.Pultrusion ışınının benzer bir demir kasaya göre daha belirgin bir fiyatı olmasına rağmen, yüksek c gibi özellikler Korozyon ve depreme dayanıklılık ve dayanıklılık daha yüksek bir başlangıç fiyatını haklı gösterebilir. Yapıların yapımı gibi genel kullanımda, korozyona ve depremlere karşı direnç gerekliyse, Pultrusion kirişlerinin kullanımı da ekonomik olarak haklı olabilir. Bu nedenle, FRP sarma profil ürünleri çelik parçalar ve yapılar için çok iyi bir alternatif olarak düşünülebilir.

FRP Elyafların dayanıklılığını etkileyen faktörler şunlardır:

- Polimer matrisinin kimyasal veya fiziksel değişimleri

- Lifler ve matris arasındaki yapışma kaybı

- Liflerin daha az mukavemeti ve sertliği

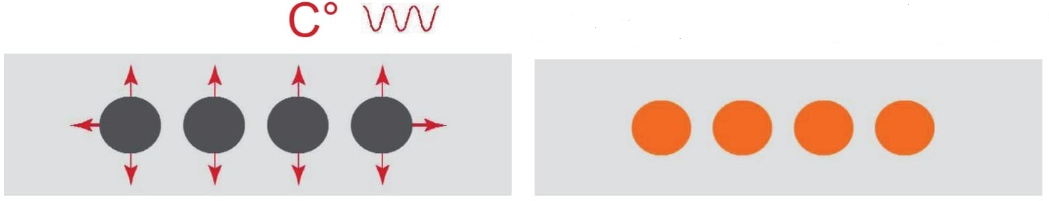

Çevre, FRP’lerin özelliklerini değiştirmede belirleyici bir rol oynamaktadır. Matriks ve lifler, nem, sıcaklık, güneş ışığı ve ultraviyole (UV) radyasyondan ve ayrıca tuzlar ve alkaliler gibi bazı ayrışan kimyasalların varlığından etkilenebilir. Ayrıca, tekrarlanan sıcaklık değişimleri, matris ve FRP liflerinde donma ve erime döngüsü şeklinde değişikliklere neden olabilir. Diğer taraftan, tekrarlanan mekanik yükleme koşulları altında, tekrarlanan yükler yorgunluğa neden olabilir. Ayrıca, belirli bir süre boyunca sabit bir şekilde yüklenen yükler, bir sürünme problemine yol açabilir. Yukarıda ortaya konan tüm sorunlar bir dizi FRP kompozitlerin dayanıklılığını etkiler.

FRP’nin bazı kullanımları kısaca

- Betonarme kolonların, kirişlerin, levhaların ve bağlantı elemanlarının yatak kapasitesini ve plastikliğini arttırmak

- Çelik ve beton tankların takviyesi

- Kıyı ve açık deniz yapılarının güçlendirilmesi

- Patlamaya dayanıklı yapıların güçlendirilmesi

- Takviyeli kirişler ve ahşap sütunlar

- Yapı malzemeleri ile güçlendirilmiş beton bacaları

- Güçlendirilmiş betonarme duvarlar

- Tünellerin duvarlarını güçlendirmek

- Betonarme veya çelik borular

- Tuğla duvarları ve geleneksel malzemeleri güçlendirin

- Kıyı duvarlarının inşaatı

- Endüstriyel Çatılar

- Reaktörler için oturma ekipmanları

- Kimyasal aşındırıcı ortamlarda zemin döşeme sistemi

- Hastaneler, eski eserler vb. Gibi önemli yapıların restorasyonu ve güçlendirilmesi

FRP kompozit üretim yöntemleri:

Filament sargı:

- Fiberler veya sürekli filamentler, silindirlerin etrafına paralel şeritler halinde sarılır ve bunun üzerine fiber şeritler sarılır. Bu süre zarfında, polistiren ester veya epoksi reçinenin matrisi dönen silindire üflenir ve elyaflarla birleştirilir. Tüm bu işlem, kaliteli bir FRP sargısı elde etmek için bilgisayar tarafından kontrol edilir.

- Bu yöntemle imalat kullanımı: Endüstriyel boru, burulma altında üretim boruları, roket kasalarının gövdesi ve gövdesi, basınçlı şişe ve bardaklar altında, depolama tankları, Uçağın gecikme sigortası

Pultrusion Süreci:

Bu yöntemde, laminatlar veya kaplama levhaları belirli kesit ve uzunluklarda imal edilmiştir. Elyafın soyulması sırasında, genellikle polyester veya vinil ester olan matris, elektrik ısısı ve sıcak yağın amacı ile elyafa eklenir ve işlem sırasında kalınlığın kontrol edilmesi için bir radyo frekansı ön ısıtma odası vardır.

Vakum sıkıştırma işlemi ile üretim süreci:

Bu yöntemde, FRP katmanları arasındaki hava ağırlığı oluşmasını önler, bu nedenle FRP veya laminat üretmek için basınçlı hava boşaltılmalıdır. Bir veya daha fazla farklı kalınlıkta tabaka film veya genişletilebilir membran üzerine yerleştirilir, daha sonra laminat arasındaki hava ayrılıncaya ve reçine matrisi varolan yöntemlerden birine ısıtılıp elyaf tabakasına enjekte edilir.

Polimer matrisin fiziksel yaşlanması:

Polimer matrisin rolü ve değişimleri, kompozitlerin dayanıklılık konusunda dikkate alınması gereken önemli hususlardan biridir. Matrisin kompozit içindeki ana rolü, elyaf yüzeyini mekanik aşınmaya karşı koruyan ve uygunsuz ortam için bariyer yaratarak elyaflar arasındaki gerilimin transferidir. Ayrıca, matris, kompozit tabakadaki kayma gerilmesinin aktarılmasında önemli bir rol oynar. Bu nedenle, polimer matris özelliklerini zamanla değiştirirse, özel dikkat gösterilmelidir. Tüm polimerlerin kimyasal (moleküler) yapılarında son derece yavaş değişikliklere uğraması tamamen normaldir. Bu değişiklik çevre tarafından kontrol edilir ve esas olarak sıcaklık ve nem tarafından kontrol edilir. Bu sürece Yaşlanma denir. Yaşlanmanın çoğu konvansiyonel termoset kompozitlere etkisi termoplastik kompozitlere kıyasla daha ılımandır. Fiziksel yaşlanma sonucunda, bazı polimerler daha sert ve daha kırılgan hale gelebilir. Bu sorunun sonucu, kompozitin kayma davranışı dahil olmak üzere matrisin baskın özelliklerine olan sevgidir. Bununla birlikte, çoğu durumda, bu etkiler kritik değildir çünkü nihayetinde ana yükü liflerden aktarma işlemi meydana gelir ve yaşlanmanın lifler üzerindeki etkileri çok hafiftir.

Güçlendirme endüstrisinde FRP uygulamaları

FRP güçlendirme sistemleri bugün çeşitli sektörlerde yaygın olarak kullanılmaktadır. (Sismik yükler ve yükleri kalıcı karşı) davranış ve bir yapının genel performansını büyük ölçüde yapı elemanları ve üyelerinin doğru davranışına bağlıdır. FRP uygulamalar arasında güçlendirme ve suya beton kirişler, beton levhalar, beton kolonlar, köprü temelleri, kolonlar, beton ve betonarme perde istinat duvarı, baca endüstriyel soğutma kuleleri sismik performansını artırmak için kullanılabilir , silolar, kazıklar, temeller, temeller ve Pedstal, yer altı boru, çelik boru, boru, beton, kanallar ve yer altı menfez, yeraltı tankı, çelik bir tank, beton tankı, dinlendirme havuzu, rıhtım, prefabrik beton parçaları, belediye araçları kuleleri Kanalizasyon kuyuları ve menholler.

FRP uygulamaları bugün, yüksek dirençli olması gereken bileşenlerin çoğunda görülebilir, yüksek FRP kompozitinin faydaları tüm endüstrileri emer. FRP’nin uygulanması, altyapının erozyonuna ve yapıların takviye ve takviye ihtiyacına bağlıdır. Öte yandan, özellikle deprem eğilimli alanlarda yapıların titremesinin iyileştirilmesi çok önemli hale gelmiştir. Bu arada, bu teknikler FRP’nin uygulanması için mühendislik topluluğunun hızlı uygulanması ve düşük maliyetinden kaynaklanmaktadır. Bir diğer sebep ise betonarme yapılarda levha ve profillerin harici EBR montajı ve FRP derzleri şeklinde kullanılması ve bunların beton içinde uygulanması, güçlü asitlere karşı korozyonun önlenmesi ve yapısal ömrün uzatılmasıdır.

FRP çubukları

FRP inşaat demiri, çelik çubukların yerini alan ve korozyon ve asidik ortamlarda inşaat demiri korozyonunun neden olduğu hasarı önemli ölçüde azaltan kompozit bir üründür. FRP inşaat demiri kullanımı, elektrik ve manyetik alanla temasta bulunmaya gerek duyulmayan yerlerde betonun oluşturulması için en iyi seçenektir.

FRP çubukları ayrıca yeni binalar tasarlamak ve inşa etmek için de kullanılabilir. Bu malzemeler, özellikleriyle, çapları küçültür ve betonarme elemanlardaki levhalar, tüneller, temeller vb. Raylar arasındaki mesafeyi arttırır. Ayrıca, FRP takviyesi, deprem kaynaklı titreşimlere veya endüstriyel ekipmanlara karşı yapıda oluşan sönümü artıracak ve deprem veya titreşime karşı yapının kuvvetini arttırmak ve FRP ile güçlendirmek için en iyi seçenek olacaktır.

Bu çubuklar, polimerde kullanılan fiberlere göre sınıflandırılır:

- Cam Fiber Elyaf : (Cam Elyaf Takviyeli Polimer çubuklar)

- Karbon Fiber Takviyeli Polimer çubuk

- Aramid Elyaf Takviyeli Polimerler İnşaat Demiri (Aramid Elyaf Takviyeli Polimer çubuklar)

FRP çubuklarının uygulaması

FRP Fittings veya FRP Kompozit Ek Parçaları korozyona dayanıklı ortamlarda çelik çubuklar için uygun bir yedektir. Bu çubuklar, FRP elyafları ve bir reçine kaplaması birleştirilerek hazırlanır. Bu nedenle, aynı zamanda FRP kompozit takviye olarak da adlandırılır. FRP kompozit bağlantıların fiyatı, çelik çubuklara ve kullanıcının bunlardan aldığı özelliklere göre düşüktür. Çünkü kullanıcı çelikten aynı özellikleri almak istiyorsa, FRP bağlantı çubuklarının fiyatından birkaç kat fazla olmalıdır.

Bu çubuklar, korozif ve asidik ortamlarda oluklu çeliğin korozyonunun neden olduğu hasarı önemli ölçüde azaltır. FRP FRP çubukunun elektrik ve manyetik alanla temasta bulunmaya gerek duyulmadığı yerlerde kullanılması, betonun oluşturulması için en iyi seçenektir. FRP iğleri de yeni binalar tasarlamak ve inşa etmek için kullanılabilir.

Bu malzemeler, özellikleri ile, çapları azaltır ve levhalar, tüneller, temeller ve daha fazlası gibi silahlı betonarme elemanlardaki çubuklar arasındaki mesafeyi arttırır. Ayrıca, FRP takviyesi, deprem kaynaklı titreşimlere veya endüstriyel ekipmanlara karşı yapıda oluşan sönümü artıracak ve deprem veya titreşime karşı yapının kuvvetini arttırmak ve FRP ile güçlendirmek için en iyi seçenek olacaktır.

Her türlü FRP çubukları

FRP kompozit eklemler, iki kısım polimerik FRP ve reçine içerir. FRP ve reçine liflerinin davranışı, FRP kompozit takviyesinin son davranışında etkilidir. Çeşitli polyester, epoksi, vaniller veya PVC veya bir çeşit polimerik FRP fiber, karbon, cam elyaf, fiber optik veya aramid tiplerinden biri olabilen reçine tipine göre, piyasada üç tip FRP kompozit takviye Mevcut.

- Fiber takviyeli cam veya güçlendirilmiş kompozit takviye GFRP (Cam Elyaf Takviyeli Polimer)

- Karbon Fiber Takviyeli Polimer (CFRP)

- Aramid Elyaf Takviyeli Polimer AFRP

Yukarıdaki çubuklar arasında Fiberglas Fiber veya GFRP en ucuz armatürdür.

FRP sayfaları kullanmanın avantajları:

- Düşük ağırlıkta FRP

- Serbest uzunluk FRP

- Çok düşük FRP fiber kalınlığı

- Nakliye çok basit

- FRP levhaların basit uygulanması

- Çekme mukavemeti ve hatta yüksek basınç

- Yüksek Yorulma gücü

- Sıfırda korozyon

- Alkali ortamlarda yüksek direnç

- Çalıştırdıktan sonra çalışma seviyesi çok temiz

FRP üzerindeki nem etkisi:

Polimer matriksli, ıslak ortamlarda, yüzey nemini ve dağılımını hızlı bir şekilde emen birçok bileşik, nemi kendi kendine emer. Genellikle nem yüzdesi önce zamanla artar ve nihayet ıslak ortama birkaç gün maruz kaldıktan sonra doyma noktasına (denge) ulaşır. Kompozisyonun doyma noktasına ulaşma süresi, kompozitin kalınlığına ve ortamın nem içeriğine bağlıdır. Kompozit kurutma bu eğilimi tersine çevirebilir, ancak başlangıç özelliklerinin tamamına yol açmayabilir. Kompozit su emme Fick Yasasını izler ve zaman aralığı ile orantılıdır. Öte yandan, nem emiliminin tam hızı, gözenek miktarı, lif tipi, reçine tipi, lifin yönü ve yapısı, sıcaklık, gerilme seviyesi ve küçük çatlakların varlığı gibi faktörlere bağlıdır. Nemin kompozit bileşenler üzerindeki etkilerini tartışacağız.

Polimer Matriks üzerindeki nem etkisi:

Reçine tarafından su emilimi bazen bazı reçine özelliklerini değiştirebilir. Bu tür değişiklikler esas olarak 120 ° C’nin üzerindeki sıcaklıklarda meydana gelebilir ve sonuç olarak kompozit tokluğu büyük ölçüde azaltılabilir. Bununla birlikte, inşaat mühendisliğinde ve özellikle suya bitişik yapılarda kullanılan kompozitlerde bu durum nadiren gerçekleşir ve çok da önemli değildir, nem emiliminin kompozit üzerinde yararlı bir etkisi vardır. Nem emilimi, reçine şişmesine neden olur ve bu da matris ile kompozit sertleşme sırasında büzülmenin neden olduğu lifler arasındaki artık gerilmeleri azaltır. Bu, matris ve fiberler arasında gerçekleşen gerilmelere neden olur ve yük kapasitesini arttırır. Öte yandan, yanlış yapılandırılmış kompozitlerde, elyaflar ve matris arasındaki arayüzde veya kompozit katmanlardaki boşluğun varlığından dolayı, suyun boşluklara veya elyaflar arasındaki arayüze girdiği rapor edilmiştir. Matris ve uygun reçine malzemelerinin seçilmesi veya elyaf yüzeyinin doğru hazırlanmasının yanı sıra yapım tekniklerinin geliştirilmesiyle elimine edilebilecek reçine mağaralarına yol açar.

Nemin elyaf üzerine etkisi:

Genel inanç, cam elyafının, suyun yanında uzun süre kalmaları durumunda zarar göreceği yönündedir. Bunun nedeni, camın alkali metal oksitlerin yayıldığı silikadan yapılmış olmasıdır. Alkali metal oksitler hem su emicidir hem de hidroliz olabilir. Bununla birlikte, çoğu durumda inşaat mühendisliği, yalnızca az miktarda alkali metal okside sahip olan ve bunun sonucunda su ile temas tehlikelerine karşı dirençli olan E-cam ve S-cam kullanır. Genel olarak, cam elyafından yapılan kompozitler, aşırı su girişini önlemek için iyi bir şekilde yapılmalıdır, çünkü cam elyafı yüzeyinde su bulunması, çatlak büyümesini artırabilen yüzey enerjisini azaltacaktır. Öte yandan, aramid lifleri, onları şişirip alevlendiren önemli miktarda suyu emebilir. Bununla birlikte, çoğu fiber, iyi matris bağlanması olan ve aynı zamanda su emilimini koruyan bir kaplama ile korunmaktadır. Çok sayıda çalışmanın nemin karbon fiberler üzerinde istenmeyen etkilere sahip olmadığını gösterdiği belirtilmelidir.

Suya doymuş kompozitlerin genel davranışları:

Doymuş su kompozitleri tipik olarak, matris yumuşaması nedeniyle hafif bir süneklik artışı göstermektedir. Bu, polimer kompozitlerde su emiliminin yararlı bir yönü olarak kabul edilebilir. Ayrıca, sınırlı direnç kaybı ve elastikiyet modülü doymuş su kompozitlerinde oluşabilir. Bu tür değişiklikler genellikle geri dönüşümlüdür ve bu nedenle, bileşik kuruduktan hemen sonra, kayıp özelliklerin etkisi tekrar telafi edilebilir. Artan hidrostatik basıncın (örneğin, kompozitler suyun altında ya da denizin dibinde kullanıldığı zaman) dikkat çekici Kompozit ve mekanik özellikleri tarafından absorbe edilen daha fazla su ile sonuçlanması gerekmez. Bu nedenle, temel polimer yapıların çoğunun yüksek bir dayanıklılığa sahip olması beklenmektedir. Aslında, hidrostatik basınç altında, mikro çatlakların kapanması ve arayüzey israfı nedeniyle su emme hafifçe azalır. Su emiliminin kompozitlerin yalıtım özelliklerini etkilediği belirtilmelidir. Mikro yapılardaki serbest suyun varlığı, kompozitin yalıtım özelliklerini büyük ölçüde azaltabilir.

Termal Nem etkileri:

Sıcaklık, kompozitlerin su emme mekanizmasında ve sonraki geri dönüşü olmayan etkilerinde belirleyici bir rol oynar. Sıcaklık, suyun dağılımını, miktarını ve emme hızını etkiler. Artan sıcaklıkla birlikte, su emme miktarı ve hızı hızla artar. Araştırmalar, birkaç saat boyunca kaynar sudaki kompozit yerleşimden kaynaklanan atığın, kompozit bileşenlerin ayrılmasına eşdeğer olduğunu ve 50 ° C suya 200 gün boyunca konması durumunda çatlayacağını göstermiştir. Normal oda sıcaklığında, kompozit örnekler herhangi bir hasar göstermedi. Bu gözlemler, kompozitlerin yaşlanması ile ilgili hızlandırılmış deneyler için tekniklerin geliştirilmesine yol açmıştır.

Alkali çevre:

Alkali bir ortamda cam elyafı kompozitlerin kullanımında, alkali losyon cam elyaf ile reaksiyona girip silika boyutlu jel ürettiği için yüksek alkali mukavemetli cam elyafların kullanılması esastır. Bu nokta, özellikle cam elyaf kompozitlerin takviyeli çubuklar olarak kullanılmasında önemlidir. Günümüzde Glass FRP çubukların beton yüzeylerde kullanılmasına duyulan ilgi, tuzların yanı sıra suya bitişik yapılardaki çelik çubukların halefi olarak artmıştır. Bununla birlikte, çimento hidrasyon işleminde, yüksek alkali bir su losyonu (pH> 12) oluşur. Bu yoğun alkali losyon cam elyafları etkileyebilir ve cam elyaf FRP çubukların dayanıklılığını azaltabilir. E-cam FRP, genellikle ucuzdur ve alkali saldırısına karşı yeterli direnç göstermeyebilir. Vinil ester reçinenin kullanımı, kısmen etkili bir bariyer oluşturarak alkali saldırılarını azaltır. Alkali saldırılara karşı direnç, daha az stres seviyesine dayanacak yapısal bir eleman tasarlanarak geliştirilebilir. Ayrıca, dayanıklılığı arttırmak için, alkaliye karşı çok iyi bir direnç gösteren cam elyafı. Karbon fiber ve Aramid’den yapılan FRP sargısının, alkali ortamlara karşı herhangi bir zayıflık göstermediği dikkat çekicidir.

Düşük sıcaklık etkisi:

Kompozitlerdeki yoğun sıcaklık değişimlerinin birçok büyük etkisi vardır. Çoğu malzeme sıcaklık arttıkça genişler. Polimer matrisli FRP kompozitlerinde matris termal genleşme katsayısı, genellikle fiberin termal genleşme katsayısından daha yüksektir. Üretim aşamasında soğutma veya düşük sıcaklık koşullarında kompozit performans nedeniyle Sıcaklık Düşüşü, matrisin büzülmesine neden olur. Diğer yandan, matrisin bitişiğindeki nispeten sert liflerin direnci ile matrisin daralması ile karşılaşılmaktadır; Öte yandan, matrisin bitişi, matrisin bitişiğine bitişik olan oldukça yüksek dirençli elyaflarla karşılaştı; bu, malzemenin mikro yapısında kalıcı bir strese neden olur. Kalıntı gerilmelerin büyüklüğü, sertleşme koşullarında ve bileşik performans koşullarında sıcaklık farkı ile orantılı olacaktır. İnanılmaz derecede soğuk bir ortamda olmadıkça, yaratılan artık gerilimler farkedilmeyecektir. Yüksek sıcaklık değişiklikleri olan yerler (Kuzey ve Güney kutbu gibi), malzemede mikro çatlakların oluşmasına neden olan büyük artık gerilmelerle karşılaşabilir. Bu tür mikro çatlaklar, kompozit tokluğunu azaltır ve matris ve elyaf sınır tabakası boyunca geçirgenliği ve su geçirgenliğini arttırır, böylece kompozitin ayrışma işlemine katılır. Düşük sıcaklıkların bir başka önemli etkisi, matrisin kuvvet ve sertliğindeki ilgili değişikliktir. Matris reçine malzemelerinin çoğu, soğuyarak daha da zorlaşır.

Termal döngülerin düşük sıcaklıklarda etkileri (donma-erime):

Donma ve erimenin, ortak bir sıcaklık aralığında (-20 ° C ila + 30 ° C) direnç üzerindeki etkileri, kompozitin, birbirine bağlanmış doldurulmuş su ile doldurulmuş suyla önemli bir delik yüzdesine sahip olması şartı dışında önemli değildir. Yaygın olarak temin edilebilen cam elyafından yapılan kompozitler, boşluğun yaklaşık% 0,4’ünü içerir; bu, önemli derecede donmaya izin vermez ve ciddi bir hasara yol açmaz.

Bununla birlikte, düşük sıcaklıklardaki termal döngülerin kompozitler üzerinde başka etkileri vardır. Kompozit malzemelerdeki artık gerilmeler, malzemenin mikro yapısındaki bileşenlerin ısıl genleşme katsayılarındaki farklılıklar nedeniyle yaratılmaktadır. Çok düşük sıcaklık koşullarında, bu tür gerilmeler matris reçinesinde veya reçine ile lifler arasındaki arayüzde mikro-yapı oluşumuna yol açabilir. Normal çalışma sıcaklık aralığındaki (-20 ° C ila + 30 ° C) mikro çatlak büyümesindeki değişiklikler genellikle küçük veya marjinaldir; bununla birlikte, ağır döngüsel koşullar altında (örneğin, -60 ° C ila + 60 ° C arasında) mikro çatlaklar büyür ve birbirlerine bağlanır, bu, matristeki bir çatlak oluşumuna ve matris veya onun arayüzü etrafındaki yayılmasına neden olur. matris ve lif. Bu tür çatlakların sayısı ve büyüklüğü, uzun vadeli termal döngülerde artmıştır. bu, tokluğun bozulmasına veya matrise bağlı diğer özelliklerin bozulmasına neden olabilir.

Aynı zamanda, yoğun düşük sıcaklıklarda, lif yönündeki tüm polimer kompozitlerin gerilme direncinin düşme eğiliminde olduğu görülmüştür, gerilme kuvvetleri dikgen olanı içeren diğer yönlerde artmaktadır. Bu sonuçlar, polimer matrisinin düşük sıcaklıklarda sertleştirilmesiyle doğrulanır. Öte yandan, uzun süre maksimum ve minimum sıcaklık arasındaki termal döngü her yöne dayanıklılık ve tokluk kaybına neden olur. Bu tür değişiklikler önemlidir ve kompozitlerin yapısı soğuk bölgeler için tasarlanmıştır.

Ultraviyole Radyasyonunun Etkisi (UV):

Ultraviyole ışığının polimer bileşikleri üzerindeki etkisi iyi bilinmektedir. Uzun süre güneş ışığına maruz kaldığında, matris sert veya hafif olabilir. Bu genellikle, kompozit üzerine UV-dirençli bir kaplama uygulanarak kontrol edilebilir. Bu bakımdan, en önemli konulardan biri, Aramid gibi takviye edici polimerik liflerin bozulmasıdır. Örneğin, beş gün boyunca Florida güneş ışığına maruz kaldıktan sonra, ince liflerden yapılmış Aramid direncinin% 50’si düşer. bu nedenle, daha kalın kompozitlerde, bu bozulmanın yapısal özellikler üzerindeki etkisi ihmal edilebilir düzeydedir. Yüzey özelliklerinin de önemli olduğu durumlarda, güneş ışınlarının altındaki yüzey çatlamasını azaltmak için bazı hususları dikkate almak gerekir.

Başvuru gereği:

FRP kompozitlerin betonarme yapıların güçlendirilmesinde ve güçlendirilmesinde kullanımı son yıllarda artmıştır. Bunun temel nedeni, kullanım ömrünü uzatmak ve altyapıların iyileştirilmesi zorunluluğu. Polimer kompozitlerin temel özellikleri korozyon direnci, montaj sahasında kolay uygulama ve hafifliği olabilir. FRP malzemelerinin kullanımının genişletilmesindeki bir başka faktör de maliyetlerinin düşmesidir. Belki de bir on yıl önce, FRP kompozitlerinin kullanımı lüks ve pahalı bir yol gibi görünüyordu, ancak şimdi bu malzemelerin fiyatı çok aşağıya düştü.

II. Dünya Savaşı’ndan sonra, yüksek gerilme dayanımı ve yüksek elektrik yalıtımı nedeniyle elektrikli ekipman yapımında FRP kullanılmıştır. Günümüzde merdivenler, havalandırma kanalları ve raylar gibi ev ürünlerindeki çeşitli uygulamaları açıkça dikkat çekicidir. Genel olarak, FRP’nin otomobil üretimi, elektronik, ilaç, havacılık ve bina inşaatı gibi çeşitli alanlarda birçok kullanımı olduğu söylenebilir.

Dünyadaki birçok betonarme yapı, sülfatlar, klorürler ve diğer aşındırıcı maddelerle temas ettiğinde hasar görmüştür. Bu, dünyadaki hasarlı yapıların onarımı, rehabilitasyonu veya değiştirilmesi için çok fazla maliyete neden olmuştur. Bu sorun ve sonuçları bazen sadece bir mühendislik sorunu olarak değil, aynı zamanda ciddi bir sosyal sorun olarak da değerlendirilmektedir. Hasar görmüş beton yapıların onarımı ve değiştirilmesi dünya genelinde milyonlarca dolara mal olmaktadır. Amerika Birleşik Devletleri’nde otoyollardaki köprülerin% 40’ından fazlasının değiştirilmesi veya rehabilitasyonu gerekiyor. Kanada’da otoparkın onarımı veya rehabilitasyonu için maliyeti 4-6 milyar dolar olarak tahmin ediliyor. Amerika Birleşik Devletleri’ndeki otoyol köprülerini onarmanın maliyetinin yaklaşık 50 milyar dolar olduğu tahmin ediliyor. Amerika Birleşik Devletleri’nde, korozyondan etkilenen tüm betonarme yapıların rehabilitasyonu için, 1-3 trilyon dolar bütçeye ihtiyaç vardır.

Çelik çubuklarla takviye edilmiş geleneksel betonarme bir yapı, uzun süredir bu durumdaysa direncinin bir kısmını kaybedecektir. Ayrıca, betonun içinde oksitlenen çelik, betonu etrafına doğru bastırdı ve ezilmesine ve beton kabuğunun dökülmesine yol açtı. Şimdiye kadar, betonarme yapıdaki çelik korozyon önleme teknikleri geliştirildi ve kullanıldı. Bu durumda, donatı çubuklarının epoksi kaplaması, beton yüzeylere polimer enjeksiyonundan söz edilebilir. Ancak, bu yöntemlerin her biri bir ölçüde ve sadece bazı bölgelerde başarılı olmuştur. Bu nedenle, çubuk korozyonunu korumak için, betonarme araştırmacıları ve uzmanları çeliğin tamamen giderilmesine ve korozyona dayanıklı malzemelerle değiştirilmesine odaklanmıştır. FRP kompozitler korozyona karşı oldukça dirençlidir, sonuç olarak betonarme yapılarda, özellikle kıyı ve deniz yapılarında çelik için uygun alternatiflerdir.

FRP’nin temel avantajı korozyona dirençleri olmasına rağmen, çekme dayanımı (çelikten 7 kata kadar daha fazla), kabul edilebilir elastikiyet modülü, düşük ağırlık, yorulmaya karşı iyi direnç gibi FRP kompozitlerinin diğer özelliklerinin ve sürünme, manyetik dalgalar yalıtımı ve betona iyi bağlanma, bükülme ve doğrusal davranış gibi bazı problemlerin uygulanması açısından bazı problemler yapmış olmasına rağmen bunları daha uygulanabilir kılar.

Özetlenen FRP uygulamaları:

- Kolon, kiriş, plaka ve betonarme bağlantıların yük kapasitesinin ve esnekliğinin arttırılması

- Çelik ve beton tankların güçlendirilmesi

- kıyı ve açık deniz yapıları

- Patlamaya dayanıklı yapıların güçlendirilmesi

- Kirişler ve ahşap sütun takviye

- Duvarcılık malzemeleri ile betonarme bacaları güçlendirme

- Betonarme duvarların güçlendirilmesi

- Tünel duvarının güçlendirilmesi

- Beton veya çelik boruların güçlendirilmesi

- Tuğla duvarların ve geleneksel malzemelerin güçlendirilmesi

- Kıyı duvarları yapımı

- Endüstriyel çatı tavanları

- Reaktör ekipman desteği

- Kimyasal aşındırıcı ortamlarda zemin döşeme sistemi

- Hastaneler, antikalar vb. Gibi önemli yapıların güçlendirilmesi ve güçlendirilmesi.