کامپوزیت به مادهای اطلاق میشود که از دو، یا بیشتر ماده مجـزا با نواحی قابل تشخیص و تفکیک از یکدیگر و یک سطح مشترک و در پاره ای موارد یک ناحیه واسط تشکیل میشود. برای افزایش چسبندگی الیاف تقویتی با ماتریس رزین معمولاً از اصلاح سطحی استفاده میشود. چوب را میتوان یک کامپوزیت طبیعی در نظر گرفت و در یک نگاه کلیتر بتن آرمه نیز یک نوع کامپوزیت بوده و متشکل از اجزای متمایز است، همچنین FRP نیز یک کامپوزیت محسوب میشود. در ادامه یک بررسی کلی بر روی انواع مواد کامپوزیتی و همچنین FRP رایج در صنعت انجام گشته است.

عوامل موثر درعملکرد یک کامپوزیت عبارتند از:

- مواد سازنده

- نسبت مواد سازنده

- ظرفیت باربری الیاف تقویتی و نحوه قرارگیری آن ها

- رفتار توأم مواد سازنده با یکدیگر

پیشنهاد برای مطالعه

FRP (اف ار پی) اختصاری از کلمات Fiber Reinforced Polymer پلیمرهای مسلح شده با الیاف می باشد. به عبارت دیگر اف آر پی به یک ماده مرکب یا کامپوزیتی اطلاق می شود که از فیبر یا الیاف تقویتی و ماتریس (ماده در بر گیرنده) یا رزین از جنس پلیمر تشکیل شده است. پلیمرهای مسلح شده با الیاف FRP، مصالح مرکبی هستند که طیف وسیعی از آنها توسط شرکت مقاوم سازی افزیر ارائه می شود. این مصالح از اجزایی تشکیل شدهاند که از لحاظ مکانیکی رفتار مجزایی دارند، ولی ماده کامپوزیت حاصل میتواند خواص کاملاً متفاوتی نسبت به مواد تشکیل دهندهی خود داشته باشد. این مصالح از دو قسمت تشکیل شدهاند: قسمت اول، الیاف میباشند که مؤلفه اصلی در تحمل به حساب میآیند و قسمت دوم که یک ماتریس رزینی پلیمری میباشد، بیشتر نقش نگه داری الیاف را در کنار یکدیگر بر عهده دارد. در کامپوزیت چند لایه می توان از چند نوع الیاف نیز استفاده کرد که به آنها کامپوزیت FRP مخلوط یا (hybrid) می گویند. البته معمولا سعی میشود از یک نوع ماتریس استفاده شود تا چسبندگی خوب بین لایه ها بوجود آید خواص کامپوزیت FRP بستگی زیاد به جهت الیاف آنها دارند الیاف FRP حجم قابل توجهی از یک کامپوزیت FRP (اف ار پی) را تشکیل می دهند و وظیفه آنها تحمل بار اعمال شده به کامپوزیت میباشند نوع الیاف، مقدار و آرایش آنها بسیار حائز اهمیت هستند و بر خواص زیر تاثیر می گذارند.

عملکرد الیاف تقویتی تحت تأثیر عوامل زیر می باشد:

- جهت قرارگیری

- طول الیاف

- شکل آن

- ترکیب آن با رزین و چسبندگی بین آن دو

عوامل مؤثر در خواص مکانیکی FRP

مهمترین عوامل تاثیر گذار بر خواص کامپوزیت اف ار پی بعد از نصب عبارتند از:

- مدت بارگذاری

- تاریخچه بارگذاری

- درجه حرارت

- رطوبت و …

رطوبت خواص رزین را تغییر داده و منجر به باد کردن و تابیدگی یا اعوجاج کامپوزیت میگردد. لذا برای جلوگیری از اثر مخرب رطوبت، بایستی به شرایط استفاده از کامپوزیت و نوع آن توجه داشت. رزین ها به دلیل داشتن مقادیر قابل توجهی کربن و هیدروژن قابل اشتعال هستند، اما ترکیب آن ها با الیاف تقویتی منجر به افزایش مقاومت FRP در برابر آتشسوزی می شود، به گونهای که نوعی E-Glass در اتاقک حرارتی تا دمای حرارت داده شده، در حالی که تنش اعمالی بدان حدود 50% مقاومت نهایی بوده و پس از گذشت نیم ساعت مقاومتش 85% مقاومت نهایی اولیه گردیده است (تنها 15% مقاومتش کاسته شده است). بتن خود مانند یک سد، از اف ار پی در برابر برخورد مستقیم و ضربه محفاظت میکند. اشعه ماورای بنفش که در نور خورشید وجود دارد در ماتریس پلیمری واکنش شیمیایی انجام داده و در کل اثر مخربی روی FRP دارد، لذا برای کاهش این اثر مضر، از مواد افزاینده مناسبی استفاده می شود.

پیشنهاد برای مطالعه

مزایای استفاده از کامپوزیت FRP

- ضخامت کم الیاف اف آر پی سبب نازک بودن ورق های کامپوزیت FRP (در حد میلیمتر) شده و باعث میگردد آنها فضای اضافه اشغال نکند.

- قیمت و هزینه مناسب انواع محصولات FRP سبب فروش بالای آن در کشور ایران و سایر کشورها، در سالهای اخیر شده است.

- FRP دارای وزن پایینی بوده و چگالی مصالح و ورق های FRP حاصل کم می باشد.

- مقاومت کششی و مدول الاستیسیته اف آر پی ها بالاست.کامپوزیت FRP مقاومت بالایی در برابر خوردگی دارند.

- مقاومت ضد اسیدی و خورندگی FRP ها سبب کاربرد روز افزون آنها در برابر محیط اسیدی و شیمیایی شده است.

- نفوذ ناپذیری مغناطیسی بالا که مناسب برای مکان هایی که در آنجا دستگاه های حساس به میدان مغناطیسی است.

- مقاومت خوب در برابر ضربه و خستگی

- اتصال ورق FRP به سطوح مختلف بتن و آهن خوب بوده و همپوشانی آن زیاد نیست. که سبب پایین آمدن قیمت FRP میگردد.

- حمل و نقل آسان بدلیل وزن پایین الیاف اف ار پی

- سرعت کار بیشتر و نحوه اجرای آسان FRP

- توجیه اقتصادی و قیمت مناسب برای تقویت، ترمیم و مقاوم سازی پروژه های سنگین به عنوان مثال پل ها

- سطح اجرای تمام شده تمیز پوشش بعد از اجرای FRP

- مصالح FRP عایق بسیار مناسبی در مقابل محیط اسیدی، قلیایی، شیمیایی و خورنده می باشد.

- عدم افزایش ابعاد مقاطع در مقاوم سازی با FRP

- امکان بکارگیری چند نوع الیاف FRP (اف ار پی) جهت اصلاح و بهبود خواص هر کدام از آنها ( بعنوان مثال ارتقاء مقاومت مکانیکی، خستگی و ضریب ارتجاعی در کامپوزیت شیشه GFRP با اضافه نمودن لایه هایی از کامپوزیت کربن CFRP)

مواد تشکیل دهنده کامپوزیت FRP

همانگونه که اشاره شد، کامپوزیت FRP از ترکیب از فیبرها یا الیاف و ماتریس یا رزین پلیمری تشکیل شده است.

پیشنهاد برای مطالعه

الیاف کامپوزیت FRP، پارچه هایی با ضخامت کمتر از یک میلیمتر هستند که با ترکیب رزین تولید ورق هایی می کنند که به ورق FRP (با ضخامت چند میلیمتر) معروف هستند. انواع FRP بر اساس فیبرهای تشکیل دهنده به چندین دسته تقسیم می شوند که چهار نوع آن کاربرد بیشتری دارند و عبارتند از:

- الیاف GFRP که با آنها پلیمرهای کامپوزیت FRP مسلح شده با الیاف شیشه (Glass Fiber Reinforced Polymers) تولید میگردند.

- الیاف CFRP که کامپوزیتهای FRP مسلح شده با الیاف کربن (Carbon Fiber Reinforced Polymers) از آنها تولید میگردند.

- الیاف AFRP آرامید (Aramid Fiber Reinforced Polymers)

- الیاف BFRP بازالت (Basalt Fiber Reinforced Polymers)

رزین مورد استفاده در مصالح FRP

رزین های پلیمری جهت اتصال ورق های FRP به بتن مورد استفاده قرار می گیرد. بایتی توجه داشت که اتصال ضعیف FRP ها به بتن ممکن است جداشدگی بین بتن و FRP را موجب شود. استفاده از چسب های اپوکسی FRP، شکل پذیری و مقاومت برشی تیرها را بالا می برد و این چسب ها به اندازه ای قوی هستند که باعث جلوگیری از جداشدگی ورق های FRP از مصالح بتنی می گردند. مشخصات این چسب ها می توانند توسط آزمایش های مناسب استاندارد مانند ASTM-D638-M-93 (1993) مشخص گردد.

رزین یا ماتریس به کار رفته در ساخت FRP به صورت یک محیط چسباننده برای نگه داری الیاف در کنار هم عمل میکند. بنابراین رزین با مقاومت پایینی که دارد، نقش چندان مهمی در خواص مکانیکی کامپوزیت ها ساخته شده بر عهده ندارد. علاوه بر نگهداری الیاف در کنار هم، رزین موجود در مصالح FRP به عنوان عامل محافظت الیاف در برابر عوامل محیطی و همچنین عامل توزیع تنش روی وجه ورقه FRP نیز محسوب میشود. چسب به کار رفته در مصالح FRP میتواند یک ترکیب ترموست یا ترموپلاستیک باشد. چسبهای ترموست در مقابل درجه حرارت سخت هستند و با افزایش حرارت روان نمیشوند در حالی که رزینهای ترموپلاستیک در مقابل حرارت، ذوب و در اثر سرد شدن مجدد سخت میشوند.

برای ساخت مصالح FRP بیشتر از ترموستها استفاده میگردد. پلیمرهای ترموست پس از سخت شدن دیگر نمیتوانند توسط گرما به حالت خمیری باز گردند. مهمترین ماتریس های پلیمری گرما سخت (thermoset) عبارتند از رزین پلی استر، رزین ونیل استر و رزین های اپوکسی و از انواع ترموپلاستیک ها میتوان به نایلون اشاره کرد. در مجموع نقش ماتریس های پلیمری در کامپوزیت FRP را میتوان به صورت زیر لیست کرد.

-

- انتقال تنش بین الیاف تقویت کننده FRP

- احاطه کردن و نگه داشتن ساختار الیاف FRP

- محافظت الیاف FRP از آسیب های محیطی

- ممانعت از کمانش احتمالی با فیبر الیاف FRP موقع اعمال بارهای فشاری

- خواص پلیمری ماتریس در برش های داخلی صفحه کامپوزیت FRP موثر است.

- ماتریس پلیمری یک عامل نگهدارنده جانبی در مقابل خم شدگی الیاف FRP تحت بار فشاری می باشند.

پیشنهاد برای مطالعه

خواص مکانیکی کامپوزیت FRP به دو عامل حرارت و سرعت اعمال بار بستگی دارد. مدول ارتجاعی اف آر پی ها در دماهای بالاتر از Tg دمای نرم شدن پلیمر، کاهش قابل ملاحظه ای پیدا می کند و به 20 درصد مقاومت خود میرسد. در صورتی که اثر سرعت اعمال بار برعکس اثر دما میباشد یعنی با افزایش سرعت اعمال بار، پلیمر جامد رفتار شکننده تر از خود نشان میدهد. در کارهای ساختمانی به خاطر Tg بالاتر، کمتر از ترموست ها استفاده میشود.

پرکنندهها یا فیلر(Filler) را میتوان برای کاهش قیمت رزین و کنترل جمع شدگی یا شرینکیج (Shrinkage)، بهبود خواص مکانیکی و دادن خاصیت مقاوم سازی در مقابل حریق و آتش سوزی بـه ترموستها و ترموپلاستیک ها اضافه نمود. در کاربردهای ساختمانی و مقاوم سازی پرکننده ها طوری انتخاب می شوند که انتقال تنش را بهبود دهند و همچنین از مقدار ترکها در مناطقی که با الیاف تقویت نشدهاند، بکاهند. معمولا بسته به مورد از کربنات کلسیم، پودر تالک و الیاف شیشه خرد شده به عنوان فیلر در صنعت کامپوزیت استفاده میشود.

اشکال مختلف مصالح FRP

مواد FRP به طور کلی مزایای زیادی نسبت به فولاد معمولی دارند از جمله 75-80 درصد چگالی پایینتر نسبت به فولاد، بدون خوردگی حتی در محیطهای شیمیایی خشن،خنثی بودن نسبت به اختلالات الکتریکی و مغناطیسی و استحکام کششی بیشتر نسبت به فولاد.

مصالح کامپوزیت FRP به صورت نوار یا لمینت کربن (Strip & Laminate)، صفحه یا شیت (Sheet)، میلگرد یا پروفیل های پیش ساخته مورد استفاده قرار میگیرند. الیاف های FRP در نوارها همگی در یک جهت واحد قرار دارند ولی در شیتها ممکن است الیافها یک جهته یا دو جهته باشند. گاهی اوقات از ترکیب جنس های مختلف (تارها از یک جنس و پودها از جنسی دیگر) شیتهای هیبرید FRP (ورق FRP با الیاف مختلف) نیز به دست می آیند.

در زیر به اشکال مختلف ساخت FRPها در زیر به طور اختصار اشاره میگردد:

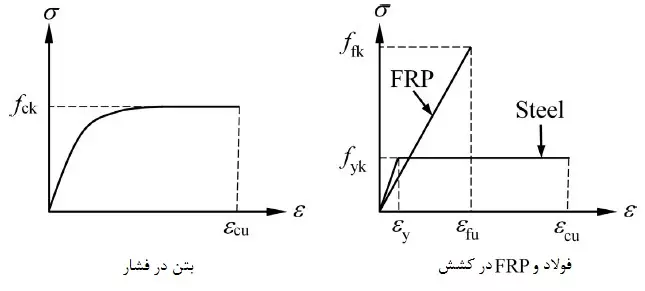

الف) میلگرد FRP

در دهه گذشته استفاده از میلگردهای کامپوزیت FRP مقاوم در برابر خوردگی کاربرد گستردهای برای سازههای بتنی به علت ویژگیهای خاص و سودمندی هزینه داشته است. رفتار کششی در روابط تنش- کرنش میلگردهای FRP به صورت الاستیک خطی تا شکست میباشد. از آنجا که الیاف در یک میلگرد FRP اصلیترین نقش باربری را دارد، نسبت حجم الیاف به حجم کلی FRP به طور قابل توجهی بر خواص کششی یک میلگرد FRP تأثیر میگذارد.

به دلیل مقاومت بسیار زیاد FRP در برابر خوردگی، این ماده به صورت میلگرد FRP نیز ساخته شده است. در حال حاضر کارخانه های متعددی وجود دارند که میلگرد FRP تولید میکنند که توسط شرکت مقاوم سازی افزیر در کشور ایران قابل تهیه هستند.

پیشنهاد برای مطالعه

عملکرد پیوسته یک میلگرد FRP بستگی به طراحی، فرآیند تولید، خواص مکانیکی میلگرد و شرایط محیطی دارد. خواص کششی برخی از میلگردهای FRP معمول در جدول زیر خلاصه شده است :

ب) پوشش FRP

عمدتا پوششهای FRP در بهسازی لرزهای یا تقویت سازه ها و نیز پوششهای محافظتی محیطی به کار میروند. این پوششها معمولاً بر روی سطح خارجی اعضاء مختلف نصب میگردند. در این روش ساخت کامپوزیت FRP، الیاف و مواد پلیمری به روش دستی و بصورت جداگانه، توسط اپراتور در سطح کار قرار می گیرد و بعد از ایجاد فرم مناسب، عمل آوری روی آن صورت می گیرد.

ج) شبکه کامپوزیتی FRP

شبکههای کامپوزیتی FRP محصولاتی هستند که از برخورد میلههای FRP در دو جهت و یا در سه جهت ایجاد میشوند. این محصول که از الیاف کربن، شیشه یا آرامید و رزین اپوکسی یا وینیل استر تولید میشود، برای مسلح کردن بتن مناسب است.

پیشنهاد برای مطالعه

د) پروفیل ساختمانی FRP

مصالح FRP همچنین در شکل پروفیلهای ساختمانی به صورت I شکل، T شکل، نبشی، قوطی و ناودانی و به روش پالتروژن (Pultrasion) تولید میشوند. پروفیل های کامپوزیت FRP میتوانند جایگزین بسیار مناسبی برای قطعات و سازههای فولادی در مجاورت آب تلقی شوند.

ه) کابل، طناب و تاندن پیش تنیدگی FRP

مصالح پیش تنیده FRP، محصولاتی شبیه میلههای FRP، ولی به صورت انعطافپذیر هستند، که در سازههای کابلی و بتن پیش تنیده (یا پس کششی) در محیطهای دریایی و خورنده کاربرد دارند. این محصولات در اجزای پیش تنیده در مجاورت آب نیز به کار گرفته میشوند. مقاوم سازی یک عضو با الیاف پیش تنیده باعث افزایش سختی و مقاومت عضو میگردد. کامپوزیت پیش تنیده FRP (که به کامپوزیت پس کششی FRP نیز مرسوم است)، در دسته انواع تقویت کنندههای FRP در مقاوم سازی برشی و خمشی سقف یا دیگر المانهای سازهای طبقه بندی میشوند که عملکردی موثر و مفید را ارائه میدهند. در مجموع استفاده از مصالح اف ار پی پیش تنیده باعث افزایش بیشتر مقاومت و سختی نسبت به روشهای معمول تقویت سازه و مقاوم سازی با FRP است.

و) میله دست ساز FRP

این نوع میلهها که از پیچاندن الیاف و ورقه های FRP حول یک هسته منشوری به شیوه دست ساز تولید میگردند، این نوع از محصولات FRP در تقویت خمشی و برشی تیرها و ستون های بتنی مورد استفاده قرار گیرند. بدیهی است که کیفیت ساخت میلههای FRP نسبت به میله های تولیدی کارخانه پایینتر میباشد اما در عین حال قیمت تمام شده برای ساخت آنها نیز پایینتر است.

خ) کامپوزیت مختلط

کامپوزیتهای مختلط برای شکل پذیر کردن کامپوزیت های FRP ساخته میشوند. در این شیوه با مخلوط کردن الیاف کربن، آرامید یا کربن و شیشه، کامپوزیت FRP جدیدی به دست میآید که شکل پذیری بالاتری دارد. بدین صورت که در اثر بارگذاری مصالح FRP ساخته شده از الیاف کربن و شیشه یا آرامید، ابتدا الیاف کربن به علت سختی بیشتر نیروی بیشتری را جذب خود نموده و این افزایش نیرو تا حد جاری شدن الیاف کربن ادامه پیدا میکند. از آنجایی که کرنش جاری شدن در الیاف آرامید یا شیشه حدود دو برابر الیاف کربن است، پس از جاری شدن الیاف کربن هنوز جاری نمیشوند و نیرو جذب میکنند. الیاف باقی مانده (الیاف آرامید یا شیشه) به تنهایی قادر به تحمل باری معادل 10 درصد (یا بیشتر) بالاتر از باری را که حد جاری شدن الیاف کربن است، بوده و همین امر به همراه کرنش بالای مصالح کربن و آرامید سبب افزایش شکل پذیری کامپوزیت FRP میگردد.

مشخصات فیزیکی و مکانیکی کامپوزیت FRP

مشخصات کلی و مکانیکی محصولات کامپوزیتی FRP به شرح زیر میباشد.

مقاومت FRP در مقابل خوردگی

یکی از مهمترین ویژگی های سیستم های مقاوم سازی کامپوزیت FRP مقاومت آن در برابر خوردگی و خصوصیات مکانیکی بالای الیاف و صفحات FRP در مقاوم سازی است. در حقیقت این خاصیت مصالح FRP Fiber Reinforcement Polymer تنها دلیل نامزد کردن آنها به عنوان یک گزینه جانشین برای اجزای فولادی و میلگرد فولادی است. بخصوص در سازههای دریایی، بندری و ساحلی و همچنین در سازه های مرتبط با صنعت نفت، پتروشیمی و پالایشگاه، مشخصات فنی مناسب کامپوزیت FRP در مقابل خوردگی، سودمندترین مشخصه میلگرد FRP میباشد.

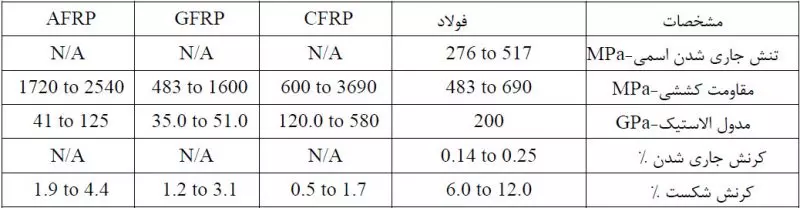

مقاومت FRP

مصالح FRP مقاومت کششی بسیار بالایی از مقاومت کششی فولاد دارند. بدین منظور است که سیستم FRP، جایگزین موثر برای راهکارهای مقاوم سازی مرسوم میباشد. مقاومت کششی بالای مواد کامپوزیت FRP کاربرد آنها را برای سازههای بتنی، خصوصاً برای سازههای پیشتنیده بتنی و مقاوم سازی سازه ها بسیار مناسب کرده است. مقاومت کششی مصالح FRP اساساً به مقاومت کششی، نسبت حجمی، اندازه و سطح مقطع فایبرهای FRP بکار رفته در آنها بستگی دارد. مقاومت کششی محصولات FRP برای شیت ها و ورق های ساخته شده با الیاف کربن 1100 MPa تا 4900 Mpa ، برای میلههای با الیاف شیشه تا 2300 Mpa و برای میلههای با الیاف آرامید تا 1650 MPa گزارش شده است. چنین مشخصات فنی بالا اهمیت مقاوم سازی با frp را بیش از بیش روشن می سازد.

پیشنهاد برای مطالعه

مدول الاستیسیته FRP

مدول الاستیسیته الیاف FRP (اف ار پی) و مصالح کامپوزیت ساخته شده به آنها عمدتا در محدوده قابل قبولی قرار دارند. مدول الاستیسیته کامپوزیت FRP ساخته شده از الیاف کربن در محدوده 230 GPa تا 200 GPa ، کامپوزیت FRP ساخته شده از الیاف شیشه در محدوده 70 GPa و آرامید 60 GPa گزارش شده است. برای مقاوم سازی سازه ها و تقویت بتن معمولا از این الیاف استفاده میگردد.

وزن مخصوص FRP

وزن مخصوص کامپوزیت FRP به مراتب کمتر از وزن مخصوص فولاد است؛ به عنوان نمونه وزن مخصوص کامپوزیت های CFRP یک سوم وزن مخصوص فولاد است. نسبت بالای مقاومت به وزن در الیاف FRP از مزایای عمده آنها در کاربردشان به عنوان تقویت و مسلح کننده بتن محسوب می شود. این مزیت سبب میشود تا اعضای سازهای تقویت شده با FRP، بدون افزایش وزن سازه، رفتار لرزهای آن را بهبود بخشند. بدین منظور است که سیستم مقاوم سازی با FRP، راهکاری مقرون به صرفه برای مقابله با کابوس زلزله است.

عایق بودن FRP

مصالح FRP عایق بسیار عالی هستند. به عبارت دیگر، مواد ساخته شده از مصالح FRP، از نظر مغناطیسی و الکتریکی خنثی بوده و عایق مناسبی محسوب میشوند. بنابراین استفاده از بتن مسلح به میلگرد FRP بجای استفاده از میلگرد فولادی در قسمتهایی از بیمارستان ها و سایر فضاها که نسبت به امواج مغناطیسی حساس هستند و نیز در مسیرهای هدایتی قطارهای شناور مغناطیسی و همچنین در باند فرودگاه ها و مراکز رادار بسیار مناسب خواهد بود.

مقاومت خستگی FRP

رفتار مصالح، FRP در مقایسه با فولاد، در پدیده خستگی بسیار عالی است؛ به عنوان نمونه برای تنشهای کمتر از یک دوم مقاومت نهایی، کامپوزیت FRP در اثر خستگی گسیخته نمیشوند و مناسب مقاوم سازی با frp در بتن می باشند. خستگی، خاصیتی است که در بسیاری از مصالح ساختمانی وجود داشته و در نظر گرفتن آن ممکن است به شکست غیر منتظره، خصوصاً در اجزایی که در معرض سطوح بالایی از بارها و تنشهای تناوبی قرار دارند، منجر شود.

خزش مصالح FRP

رفتار خزشی کامپوزیت های FRP بسیار خوب است؛ به عبارت دیگر، اکثر کامپوزیتهای FRP، دچار خزش نمیشوند. پدیده گسیختگی ناشی از خزش اساساً در تمام مصالح ساختمانی وجود دارد؛ با این وجود چنانچه کرنش ناشی از خزش جزء کوچکی از کرنش الاستیک باشد، عملاً مشکلی بوجود نمیآید.

چسبندگی FRP به بتن در مباحث مقاوم سازی

خصوصیت چسبندگی، برای هر مصالحی که بعنوان مسلح کننده بتن بکار رود، بسیار مهم تلقی می شود. FRP ها در مجموع مقاومت چسبندگی خوب و قابل قبولی در مقاوم سازی بتن ارائه میکنند. اما برای کسب بهترین عملکرد از الیاف FRP و بالاترین چسبندگی آن با سطح، باید شرایط و محدودیتها را رعایت نمود. برای شناخت این محدودیتها، پیشنهاد میکنیم تا مقاله ” شرایط و محدودیتهای استفاده از الیاف FRP ” را مطالعه فرمایید.

خم شدن FRP

خم شدگی کامپوزیت FRP بسیار سخت میباشد. چنانچه کامپوزیت FRP در سازه بتنی استفاده شوند، به جهت مهار آرماتورهای طولی و عرضی و تنگها، نیاز است در انتها خم شوند. با این وجود عمل خم کردن میلگردهای FRP بسیار دشوارتر از خم کردن آرماتورهای فولادی بوده و در حال حاضر برای مصالح موجود FRP، نمیتوان عملیات خم کاری را در محل پروژه انجام داد. البته میتوان خمکاری میلگرد FRP کامپوزیتی را با سفارش مشتری در کارخانه انجام داد.

شکل پذیری FRP

روش تقویت با الیاف FRP سبب افزایش شکل پذیری ستون های تقویت شده به روش محصور سازی میگردد. همچنین استفاده از مصالح FRP در تقویت و مقاوم سازی خمشی اعضا، سبب کاهش شکل پذیری جزئی اعـضا میگردد. ایـن کاهش شکل پذیری در برخی از موارد بسیار کم می باشد. البته مقاوم سازی با FRP اعضا با استفاده از الیاف شیشه شکل پذیری اعضا را بر عکس الیاف کربن افزایش میدهد.

پیشنهاد برای مطالعه

انبساط حرارتی FRP

خصوصیات انبساط حرارتی کامپوزیت ها و میلگرد FRP ساخته شده از الیاف کربن و شیشه به ترتیب برابر با و است. این در حالی است که ضریب انبساط حرارتی فولاد و بتن نزدیک هم میباشد؛. همچنین ضریب انبساط حرارتی میلههای FRP متفاوت از بتن میباشد. انبساط حرارتی کولار یا آرامید منفی بوده و برابر با است.

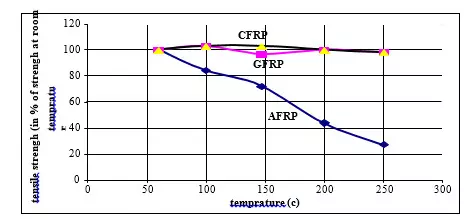

مقاومت حرارتی سیستم FRP

از مشخصات مصالح FRP ، مقاومت کششی بالا، مقاومت در مقابل خوردگی و دوام خوب آن است. مقاومت کششی الیاف شیشه وقتی که تحت اثر گرما باشد، به سرعت پائین می آید. آئین نامه مقاومت در برابر حریق و آتش، مصالح FRP را محدود می کند تا این سیستم های کامپوزیتی در مقابل حریق در حالت پایدار باقی بمانند و این مقاومت با اضافه شدن رزین و چسب ها باید محدود شود به Tg. به عنوان مثال، Tg برای سیستم FRP که با الیاف شیشه و چسب و رزین ساخته می شوند برابر است با 60 تا 80 درجه سانتی گراد.

الیاف کربن FRP در مقابل حریق مقاومت خوبی دارند. کربن در دمائی در حدود 1000 درجه سانتیگراد شروع به بی رنگ شدن میکند و در دمای 1500 درجه شروع به نیم سوز شدن کرده و در دمای حدود 2000 درجه شروع به سوختن مینماید.

مقاومت انواع FRP در مقابل حرارت و آتش به صورت زیر می باشد.

سوالات متداول

کامپوزیت FRP چیست ؟

FRP اختصاری از کلمات Fiber Reinforced Polymer پلیمرهای مسلح شده با الیاف می باشد. به عبارت دیگر اف آر پی به یک ماده مرکب یا کامپوزیتی اطلاق می شود که از فیبر یا الیاف تقویتی و ماتریس (ماده در بر گیرنده) یا رزین از جنس پلیمر تشکیل شده است.

مزایای استفاده از کامپوزیت FRP کدام است؟

مزایای استفاده ازFRP عبارتد از: وزن کم FRP، ضخامت بسیار کم الیاف FRP، حمل و نقل بسیار ساده، اجرای ساده ورقه های FRP، مقاومت های کششی وحتی فشاری بالا

انواع الیاف FRP کدام است؟

الیاف FRPمصالحی پارچه ای هستند که فیبر های آن در یک جهت یا دو جهت قرار دارند. جنس فیبرها میتواند از جنس کربن ، شیشه ، آرامید و یا بازالت باشد که الیاف بافته شده از آنها به الیاف شیشه GFRP و الیاف کربن CFRP معروف هستند.

محصولات FRP در چه انواعی تولید می شود؟

ورقه های FRP، پارچه FRP، میلگردهای FRP،شبکه کامپوزیتی FRP ، لمینت یا تسمه های FRP و پروفیلهای ساختمانی FRP

سلام وقت بخیر.

من و تعدادی از دوستانم یک صفحه کامپوزیتی با الیاف شیشه ساختیم(۴ لایه).الان میخوام بدونم چطوری میتونیم مقدار خواص مکانیکیش رو مشخص کنیم(مثل مدول یانگ ؛ ضریب دانسیته و … ) آیا استاندارد مشخصی داره؟

سلام بسیار عالی، بله از استاندارد ISO 10406 و ASTM D7205-06 می توانید استفاده کنید. آزمایشات و تست های متفاوتی برای بدست آورن خواص مکانیکی الیاف وجود دارد که با مراجعه به قسمت تست های الیاف FRP برخی از آنها قابل مشاهده است.

با سلام و خسته نباشید

استفاده از الیاف آرامید در چه صنایعی کاربرد و قیمت آن چگونه می باشد ؟

با سلام و احترام

بیشترین کاربرد الیاف آرامید ، صنعتی می باشد و هزینه آن نسبت به دیگر الیاف FRP بیشتر می باشد الیاف آرامید کاربردهای بسیاری از جمله دیافراگم بلندگو ، جلیقه ضد گلوله ، نرده موتور جت و …. دارد

با سلام و عرض ادب خدمت مهندسین افزیر

کامپوزیت های FRP نسبت به فولاد چگونه می باشند و چه رفتاری دارند؟

با سلام و احترام

مواد FRP به طور کلی مزایای زیادی نسبت به فولاد معمولی دارند از جمله ۷۵-۸۰ درصد چگالی پایینتر نسبت به فولاد، بدون خوردگی حتی در محیطهای شیمیایی خشن، خنثی بودن نسبت به اختلالات الکتریکی و مغناطیسی و استحکام کششی بیشتر نسبت به فولاد.

اطلاعات خوبی بود. مرسی تیم افزیر